W części pierwszej omówiono ważność czystości oleju dla sprężarek pracujących z olejem, pokazano przykłady uszkodzeń wirników często powodowane przez nie dość czysty olej i wyrażające się zadrapaniami ich powierzchni; brudny lub przegrzany olej może powodować pojawienie się osadów wewnątrz sprężarki i w konsekwencji uszkodzenia wtórne uszkodzenia: łożysk (tak tocznych jak i ślizgowych), przekładni synchronizującej czy nawet ukręcenie wirnika.

PRZYTARCIE WIRNIKÓW NA KIERUNKU PROMIENIOWYM

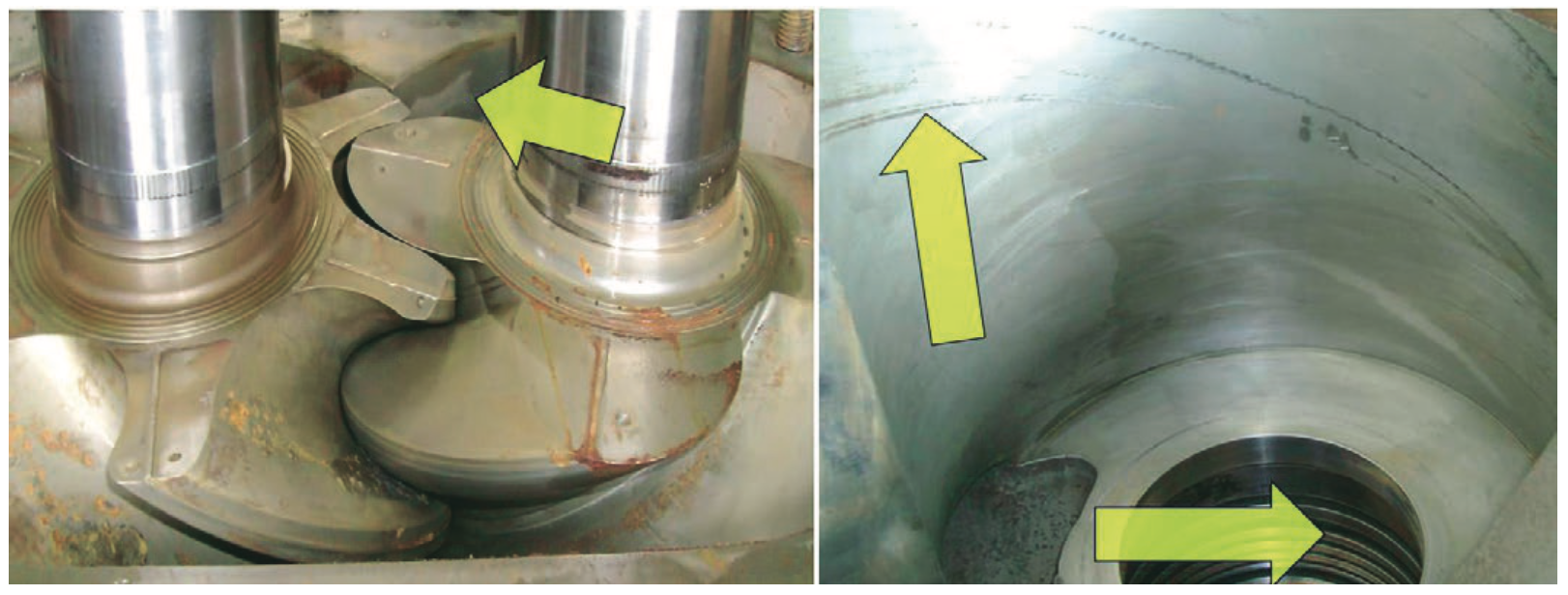

Odstępstwo od dobrego stanu technicznego łożysk może być przyczyną przytarcia wirników. W przypadku postępującego powiększania się luzów promieniowych w łożyskach będzie dochodzić do odsuwania się wirników od siebie co prowadzi do pogorszenia ich współpracy i finalnie (po wzroście luzu do wartości porównywalnej z luzem nominalnym między śrubą, a korpusem), do przytarć śruby o korpus na kierunku promieniowym. Przykład takiego nieznacznego śladu kontaktu na korpusie pokazano na Fot. 1, a miejsca kontaktu wskazano strzałkami.

Pogorszenie stanu technicznego obu łożysk nośnych śruby polegające na powiększaniu ich luzów promieniowych nie następuje tak samo w czasie dla łożysk po stronie ssania i tłoczenia. Jak wiadomo, łożyska od strony tłocznej są narażone na pracę w znacznie wyższym polu temperatury niż pole temperatur działających na łożyska po stronie ssawnej. W konsekwencji ich proces destrukcji rozpoczyna się wcześniej i przebiega szybciej. Tak więc ślady po kontakcie wirnika z korpusem wewnętrznym nie występują na całej długości wirnika, a zarysowania pokazane na Fot. 1 miały miejsce właśnie od strony tłocznej sprężarki.

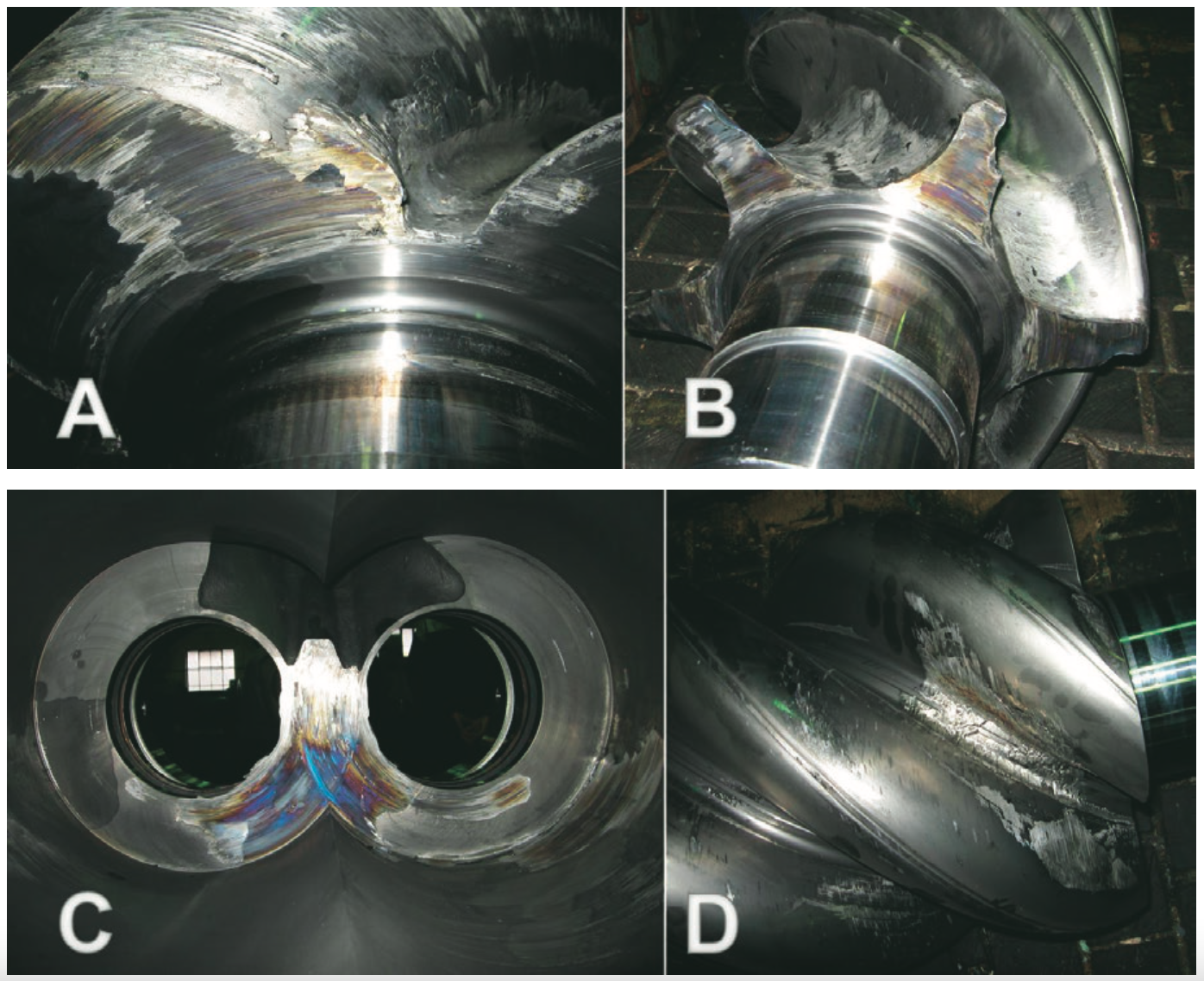

Wzajemne przemieszczanie się osi śrub sprężarki może skutkować ich bezpośrednim kontaktem metalicznym. Na Fot. 2 pokazano przykłady uszkodzenia powierzchni śrub w konsekwencji takiego wzajemnego kontaktu. Miejsca dominującego zużycia zaznaczono elipsami.

Opisany mechanizm dochodzenia do kontaktu między wirnikami, wskutek powiększenia luzów promieniowych łożysk nośnych, jest jednym z dwóch scenariuszy prowadzących do uszkodzenia powierzchni śrub. Scenariusz drugi to zmiana położenia osiowego jednego lub obu wirników. Zmiana taka może wystąpić zarówno w konsekwencji zużycie segmentów ślizgowego łożyska oporowego jak i w wyniku uszkodzenia łożyska tocznego pełniącego funkcję łożyska oporowego. Do kontaktu śrub dojdzie wtedy, gdy wzajemna zmiana położenia osiowego wirników będzie porównywalna z wartością nominalnego luzu poosiowego między ich powierzchniami. Przykład takiego uszkodzenia pokazano na Fot. 3D.

W rzeczywistości trudno jest mówić o pojedynczej przyczynie doprowadzającej do kontaktu wirników. Zmiana stanu technicznego łożysk prowadzi w praktyce zawsze do jednoczesnego w czasie przemieszczania wirnika zarówno na kierunku promieniowym jak i osiowym, a o wystąpieniu kontaktu metalicznego między śrubami dodatkowo współdecyduje pole temperatur wirników i korpusu sprężarki. Mogą także współdecydować niektóre inne uszkodzenia tak jak np. pęknięcie wirnika. To ostanie jest uzależnione zarówno od bieżącego obciążenia procesowego maszyny jak i od efektywności działania systemu chłodzenia jej elementów.

Na zakończenie tej części dodajmy, że oprócz wyżej omówionych przyczyn przytarć na kierunku promieniowym jest jeszcze jedna, które do takich uszkodzeń wirników może doprowadzić. Jest to zawór suwakowy wykorzystywany do sterowania wydatkiem sprężarki.

PRZYTARCIE CZOŁA ŚRUBY

Naruszenie prawidłowości stanu technicznego łożyska oporowego będzie prowadzić do zmiany położenia osiowego wirnika. W konsekwencji przemieszczenia osiowego każdej śruby sprężarki osiągającego wartość bliską wartości luzu nominalnego między nią a korpusem dojdzie do przytarcia czoła śruby.

Na Rys. 3 A, B i C pokazano przykłady przytarć będące skutkiem przesuwu osiowego wirników.

Jeśli przemieszczenia te występują dla obu wirników, ale w różny sposób i w ich konsekwencji dojdzie do wykasowania luzu osiowego między wirnikami, to będzie miało również miejsce przycieranie śruby o śrubę tak jak to pokazano na Rys. 3D.

Uszkodzenia w bliskim otoczeniu sprężarki

W bezpośrednim otoczeniu sprężarki może znajdować się różny osprzęt, który wspomaga działanie instalacji sprężanego przez nią medium. Mogą to być tłumiki hałasu, układy tłumiące pulsację medium, separatory oleju, filtry, etc. Uszkodzenia tych podzespołów będą zakłócać poprawność działania sprężarki i w konsekwencji mogą wpływać na ciągłość bądź też wydolność pracy całej instalacji sprężanego medium.

Na Fot. 4A pokazano zaawansowane wykruszenia zmęczeniowe w kryzie mającej minimalizować pulsacje ciśnienia w instalacji. Zapoczątkowanie destrukcji kryzy i jej postępujące skokowo uszkadzanie skutkuje w systematycznym podnoszeniu się amplitudy pulsacji w instalacji w miarę postępowania destrukcji.

Natomiast na Fot. 4B pokazano zaawansowane pęknięcie ściany tłumika akustycznego do którego doszło w konsekwencji błędu w projekcie: jedna z częstotliwości drgań własnych ściany korpusu tego tłumika była zbyt bliska częstotliwości pulsacji medium. Pobudzenie do drgań rezonansowych ściany zaskutkowało jej pęknięciem.

Na Fot. 5A pokazano inne rozwiązanie, które bywa stosowane na okoliczność minimalizacji pulsacji jakim jest rezonator. Trzy sztuki rezonatorów zostały zainstalowane dla rurociągu transportującego sprężone medium. Rezonator został tak skonstruowany, aby generował falę stojącą o długości odpowiadającej ¼ długości fali pulsacji. Natomiast co zostało zaprojektowane poprawnie po stronie pulsacji medium (podobnie jak w poprzednim przykładzie z tłumikiem pulsacji) niekoniecznie musiało być zrealizowane poprawnie po stronie właściwości dynamicznych konstrukcji mechanicznej rezonatorów. Przeprowadzony impulsowy test modalny tej konstrukcji pokazał prawie pełną koincydencję z PPF – w opisywanym przypadku była to częstotliwość ~300 Hz. Tak więc zaistniała konieczność zmiany częstotliwości własnej rezonansu mechanicznego rezonatorów do czego można doprowadzić zmieniając ich masę i/lub sztywność mocowania. W tym przypadku postanowiono zwiększyć sztywność przez dodanie do istniejącej konstrukcji dwóch płetw (pokazane na Fot. 5B). Modyfikacja spowodowała zwiększenie sztywności rezonatorów i w konsekwencji podwyższenie częstotliwości rezonansowej ich mechanicznych drgań własnych do ~420 Hz. W ten sposób spowodowano, że częstotliwość wymuszenia przez pulsacje znajdowała się prawie 30% poniżej częstotliwości mechanicznych drgań własnych zespołu rezonatorów co typowo jest aż nadto, aby uniknąć niekorzystnych sprzężeń.

Szereg uszkodzeń sprężarek jest spowodowanych przez nieprawidłowości w działaniu układu olejowego. Na Fot. 6 pokazano mocno już zabrudzony filtr oleju. Dalsze użytkowanie takiego filtru prowadzi do progresji zabrudzenia skutkującego wystąpieniem tzw. „głodu olejowego”. Rozpoznanie zbyt niskiego ciśnienia w części instalacji doprowadzającej olej do sprężarki powoduje (w przypadku konstrukcji szeregu maszyn) zadziałanie zabezpieczenia polegającego na bypassie takiego zatkanego filtru. W konsekwencji zużyty i nie oczyszczony jeszcze olej jest kierowany ponownie do sprężarki – co jest traktowane jako mniejsze zło dla maszyny niż jej praca w przypadku zupełnego brak oleju.

Zauważmy, że w niektórych przypadkach tego typu osady w filtrze powodują również:

- oblepianie się nimi wnętrza korpusu i wirników sprężarki, co wpływa na obniżenie jej sprawności,

- pogorszenie pracy separatora odpowiedzialnego za oddzielenie oleju od sprężanego medium co przyczynia się do pogorszenie czystości medium w instalacji.

NIEOSIOWOŚCI NA SPRZĘGŁACH

Między sprężarką, a jej napędem są wykorzystywane sprzęgła. Często są to sprzęgła membranowe. Ulegają one tym szybszemu uszkodzeniu im ma miejsce większa nieosiowość łączonych wirników. Prowadzi ona do naprzemiennego obciążenia sprzęgła w przeciwnych kierunkach i skutkuje przyspieszonym zmęczeniem jego elementów. Skutkiem zmęczenia będą pęknięcia membran co finalnie prowadzi do funkcjonalnego uszkodzenia sprzęgła.

Symptomem początkowej fazy takiego uszkodzenia jest zmniejszanie sprawności agregatu sprężarkowego, bowiem część momentu generowanego przez napęd jest tracona na straty w sprzęgle.

Nieosiowość będzie przyczyniać się do zaburzenia pracy łożysk. Jeśli wykorzystywane są łożyska ślizgowe to nieosiowość może powodować ich dociążenie/odciążenie. W przypadku łożyska odciążonego mogą pojawić się drgania olejowe prowadzące do osłabienia przylegania metalu łożyskowego. Jeśli wykorzystywane są łożyska toczne to brak osiowości na sprzęgle będzie skutkował uszkodzeniem kosza łożyska oraz innych jego elementów, a także osłabieniem połączeń śrubowych mocujących węzeł łożyskowy. Wzrastające pobudzenia siłowe generowane przez psujące się łożysko, będzie prowadzić do wzrostu poziomów drgań innych podzespołów sprężarki.

USZKODZENIE JEDNOSTKI NAPĘDOWEJ

Uszkodzenia po stronie napędu mogą dotyczyć zarówno samego napędu jak i przekładni między nim, a sprężarką, jeśli takowa występuje. Uszkodzenia wymienionych elementów wpływają bezpośrednio na dostępność sprężarki dla realizowania przypisanego jej zadania.

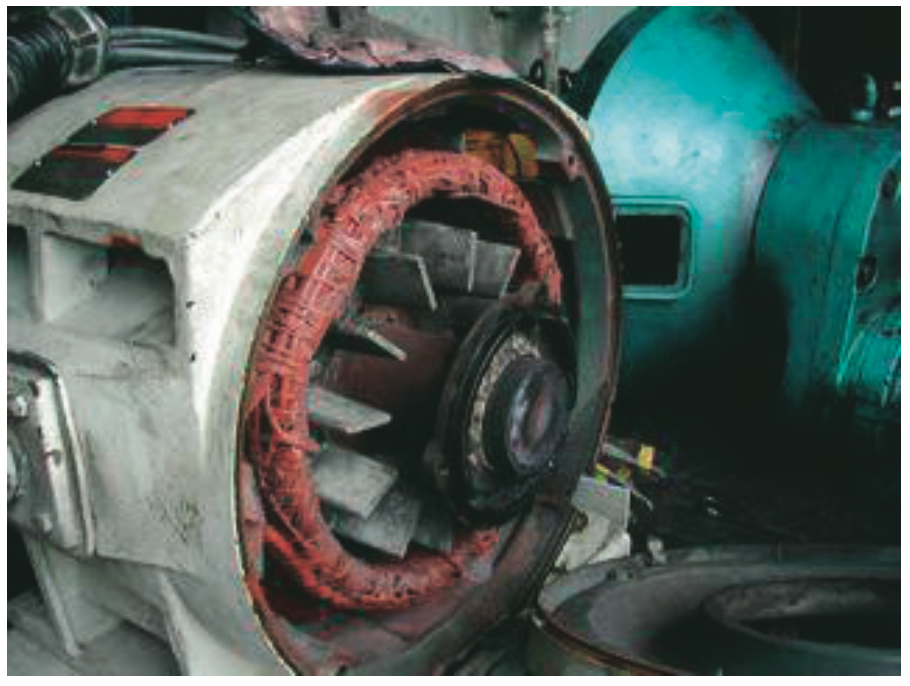

W przypadku jednego agregatu rozpoznano, na bazie pomiarów realizowanych na rzecz predykcyjnego UR, zły stan techniczny silnika. Podjęto decyzję o odstawieniu agregatu i dokonaniu jego przeglądu. Stwierdzono uszkodzenie łożyska silnika oraz zanieczyszczenie uzwojeń stojana rozbryzgami spalonego smaru łożyskowego co pokazano na Fot. 7.

W tym konkretnym przypadku koszty przeprowadzonych działań służb UR (naprawa silnika oraz przeprowadzonej przy okazji prewencyjnej wymiany łożysk sprężarki) wyniosły ~26 000 USD. Natomiast oszacowanie hipotetycznych kosztów, które mogły zostać poniesione w konsekwencji niespodziewanej awarii, gdyby było stosowane reakcyjne UR (dla najbardziej niekorzystnego scenariusza), dawało oszacowanie w wysokości 365 000 USD, a więc kilkunastokrotnie wyższe od poniesionych kosztów.

Ważna jest świadomość częstotliwości rezonansowych drgań skrętnych agregatu. Tego typu informacja wiąże się ściśle ze sztywnością określonego typu sprzęgła wykorzystywanego do podłączenia napędu do sprężarki. Zauważmy, że czasami dokonuje się, celem polepszenia sytuacji na kierunku jakiegoś-tam-kryterium, zamiany sprzęgła na sprzęgło innej konstrukcji nie biorąc pod uwagę faktu, że krok ten może zmienić częstotliwość skrętnych drgań rezonansowych systemu wirników. Na Rys. 8 w pierwszej części pokazano efekt dezintegracji wirnika sprężarki. Takie uszkodzenia spotykać można również po stronie jednostki napędowej sprężarki śrubowej co zostało pokazane na Fot. 8.

Zakończenie

Sprężarki śrubowe są maszynami stosunkowo tanimi. Natomiast w przypadku niektórych awarii koszty odtworzenia wiążą się z koniecznością nabycia zarówno nowych wirników jak i nowego korpusu maszyny. Długie okresy pracy bezawaryjnej są uwarunkowane brakiem projektowych błędów konstrukcyjnych (np. źle zaprojektowane, bowiem rezonujące elementy) oraz na ogół są skorelowane z bardzo wysoką dbałością o czystość i dobre właściwości smarne oleju.

Pomocne w rozpoznawaniu postępującego pogorszenia stanu technicznego są systemy monitorowania On-Line, które mogą wykorzystywać różne sygnały i pomiary: drgania mechaniczne, pulsacje ciśnienia, wzajemne położenia elementów, temperatury, właściwości oleju, czy też (w przypadku sprężarek napędzanych silnikami elektrycznymi) zaawansowane analizy prądów i napięć. W tym ostatnim przypadku określenia „zaawansowane” nie należy wiązać ze słowem kosztowne. Pomiary elektryczne dla wszystkich maszyn elektrycznych prowadzi się jako statyczne. Natomiast w diagnostyce technicznej można również się posługiwać, i czasami się to robi, także „dynamicznymi pomiarami elektrycznymi”. Takie pomiary mogą nieść informacje nie tylko świadczące o nieprawidłowościach w obwodach elektrycznych, ale również mówiące o zmianach stanu technicznego po stronie mechanicznej oraz wpływających na przepływ medium.

Dysponowanie systemem monitorowania klasy On-Line nie tylko warunkuje możliwość sterowania remontami agregatu stosownie do potrzeby wynikającej z wiarygodnej oceny bieżącego stanu technicznego, ale także zdecydowanie wspomaga właściciela w ocenie jakości przeprowadzanych remontów agregatów sprężarkowych.

Stosowanie systemów monitorowania stanu technicznego zapobiega nie tylko rozległym i niespodziewanym awariom (dzięki funkcjonalności zabezpieczeń), ale umożliwia prowadzenie utrzymania w ruchu majątku produkcyjnego w oparciu o podejście wykorzystujące świadomość zmian stanu technicznego. Tym samym przyczynia się do zwiększenia płynności produkcji poprzez zapobieżenie kosztownym perturbacjom jak przykładowo opisane w tym artykule.

1 Należy się spodziewać, że PPF o częstotliwości wyższej niż ~200 Hz może pobudzić rezonanse akustyczne w rurociągach i w zbiornikach.

Ryszard Nowicki – niezależny ekspert z wieloletnim doświadczeniem w zakresie systemów nadzoru i diagnostyki stanu technicznego majątku produkcyjnego.