WPROWADZENIE

W literaturze opisanych jest wiele przyczyn prowadzących do uszkodzenia agregatów sprężarek wykorzystywanych w systemach schładzania. Celem niniejszej publikacji jest przegląd uszkodzeń, które mogą wystąpić w czasie użytkowania sprężarek śrubowych. Świadomość potencjalnych uszkodzeń jest punktem wyjścia do podjęcia decyzji na okoliczność celowości stosowania systemu monitorowania stanu technicznego i stopnia jego zaawansowania. W tym celu mogą być wykorzystywane różne techniki pomiarowe.

Przypomnijmy, że sprężarki śrubowe ze względu na sposób działania dzieli się na mokre i suche (lub inaczej olejowe i bezolejowe). W przypadku sprężarek olejowych olej okazuje się ważnym graczem, bowiem z jednej strony warunkuje poprawność działania, a z drugiej może istotnie wpływać na pogarszanie stanu technicznego.

OLEJ

Substancje smarne odgrywają ważną rolę w działaniu większości układów mechanicznych. Zapewnienie ich należytej czystości przekłada się na zmniejszenie nakładów na utrzymanie ruchu nawet do 40%. Olej odgrywa szczególnie ważną rolę w sprężarkach mokrych, bowiem tak jak to pokazano na rysunku 1, jest on nie tylko niezbędny do smarowania węzłów łożyskowych, ale również odpowiedzialny za uszczelnienie wirników oraz odprowadzanie znacznych ilości ciepła wydzielającego się w procesie sprężania.

Znanych jest kilkadziesiąt różnych dysfunkcji oleju, powodowanych m.in. przez takie przyczyny, jak: nadmierna temperatura, zawilgocenie, obecność stałych ciał obcych, zmiana lepkości oraz inne zanieczyszczenia. Dysfunkcji jest wiele, natomiast dwie najpospolitsze przyczyny problemów z układem hydraulicznym to zanieczyszczenie substancji smarnej – 75% oraz uszkodzenia uszczelnień – 10%.

Zadrapania powierzchni wirników

W przypadku sprężarek śrubowych dąży się do minimalizacji przestrzeni między wirnikami oraz między wirnikami i korpusem. Dla sprężarek bezolejowych uszczelnianie między współpracującymi wirnikami uzyskuje się dzięki specjalnym wypustkom na krawędziach linii śrubowej i obudowy oraz poprzez pokrywanie powierzchni śrub specjalnym materiałem.

Natomiast w przypadkach niepoprawnie działających filtrów może się zdarzyć, że czy to sprężane medium, czy też wykorzystywany do uszczelnienia sprężarek mokrych olej, po przejściu przez filtry, zawiera ciała obce o wymiarach porównywalnych lub większych niż wymiary luzów między roboczymi elementami sprężarki. Tak więc procesowi wycierania wirników towarzyszyć będą zarysowania. Wycieranie wirników oraz zarysowania rozpoczynają się zazwyczaj z niewielką intensywnością, po czym prędkość destrukcji wzrasta wraz z czasem pracy sprężarki. Produkty zużycia, przemieszczając się przez sprężarkę wraz ze sprężanym medium, będą czynić wtórne szkody o podobnym charakterze, jak czynione pierwotnie przez nieczystości znajdujące się w medium oraz w oleju. W konsekwencji dochodzi do zarysowania powierzchni wirników takich jak przykładowo pokazane na rysunku 2.

Naruszenie początkowej gładkości powierzchni powoduje nieznaczne zwiększenie oporów przepływu (czyli także przyczynia się do wzrostu zapotrzebowania energetycznego napędu) i wtórnie skutkuje wzrostem temperatury po stronie tłocznej sprężarki. W przypadku sprężarek mokrych zarówno proces opisanej erozji, jak i zanieczyszczenia medium przyczyniają się wtórnie do obniżenia czystości oleju oraz prowadzą do utraty jego właściwości smarnych.

OSADY WEWNĄTRZ SPRĘŻARKI

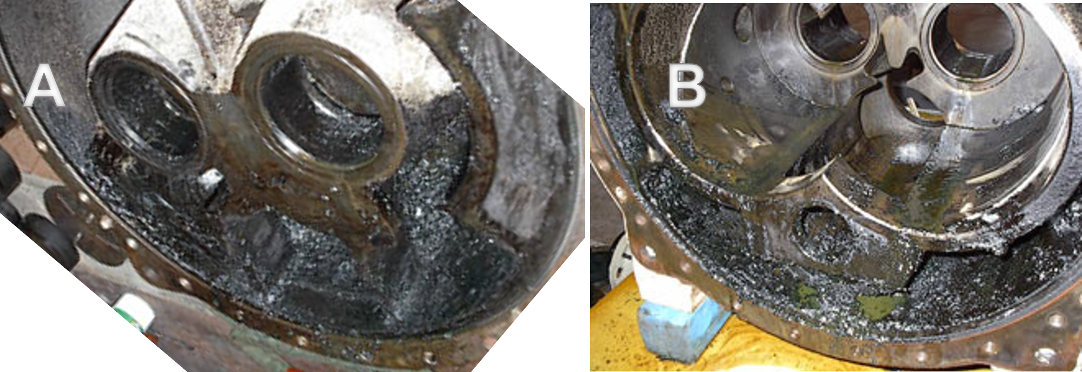

Konsekwencją zaawansowanej degradacji oleju jest lakierowanie (varnishing) podzespołów sprężarki oraz możliwość pojawienia się szlamu. Na rysunku 3 pokazano osady nagromadzone we wnętrzu sprężarki. Rysunek A pokazuje osady na pokrywie korpusu po stronie tłocznej, natomiast rysunek B wewnętrzny fragment korpusu po zdjęciu pokrywy. Jak widać, wnętrze kompresora jest mocno zanieczyszczone warstwą czarnej substancji smolistej, za której najprawdopodobniejszą przyczynę pojawienia się, w opisywanym przypadku, podejrzewano obecność siarkowodoru (H2S) i wilgoci (H2O) w przetłaczanym gazie. W tym przypadku czarna smołowata emulsja zgromadziła się przede wszystkim w dolnej części maszyny. Głowica łożyska była stosunkowo czysta. Nie stwierdzono również śladów przytarć na wewnętrznej powierzchni komory wirników.

Natomiast, jak to pokazano na rysunku 1, ten sam olej jest wykorzystywany nie tylko do zapewnienia szczelności wirników, ale także do smarowania łożysk. Stan oleju taki, który doprowadził do konsekwencji pokazanych na rysunku 3, musi wpływać negatywnie na jakość smarowania łożysk sprężarki.

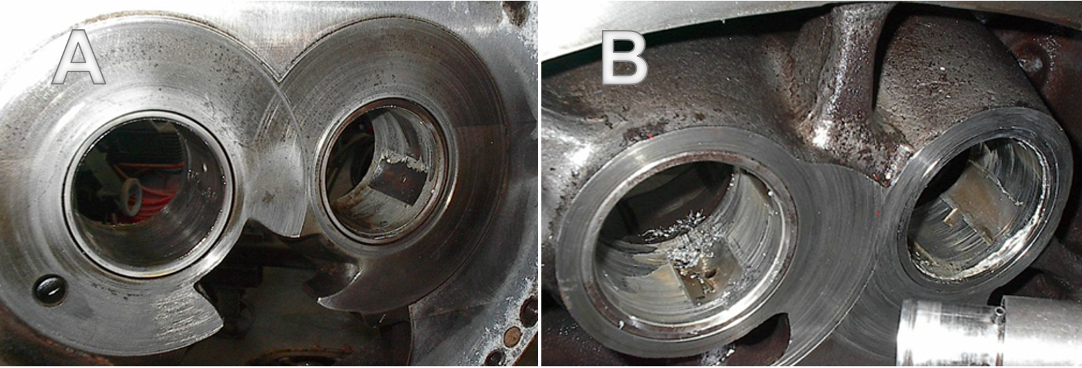

Uszkodzenia ślizgowych łożysk NOŚNYCH

Na rysunku 4 pokazano dwa przykłady uszkodzenia łożysk ślizgowych sprężarek śrubowych większej mocy (w przypadku sprężarek o niewielkiej mocy wykorzystywane są łożyska toczne). Zaawansowanie uszkodzeń nie dawało możliwości dalszego użytkowania sprężarek i stanowiło zagrożenie wystąpienia wtórnych uszkodzeń związanych z przytarciami wirników.

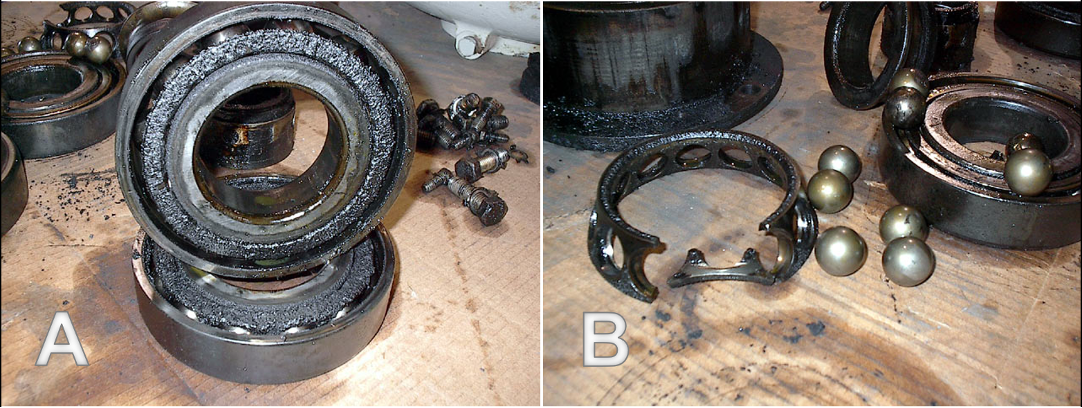

Uszkodzenia łożysk TOCZNYCH

Uszkodzenia łożysk tocznych mogą być spowodowane różnymi przyczynami. Jedną z podstawowych jest brak poprawności ich smarowania. Przykład skutków niewystarczającego smarowania dla stożkowych łożysk oporowo-nośnych wirników pokazano na rysunku 5. W konsekwencji niewystarczającej ilości oleju doszło do przegrzania łożysk, na co wskazuje m.in. kolorystyka elementów tocznych.

Na rysunku 6 pokazano dwa przykłady uszkodzenia łożysk tocznych pracujących jako łożyska oporowe wirników. Pokazane na rysunku A łożyska (dwurzędowe, kulkowe, skośne) utwierdzały wirnik bierny sprężarki, której elementy ilustruje również rysunek 3. Zauważmy, że czyste obsady łożyskowe pokazane na rysunku 3 nie stanowiły podstawy do oceny stanu pracujących w nich łożysk.

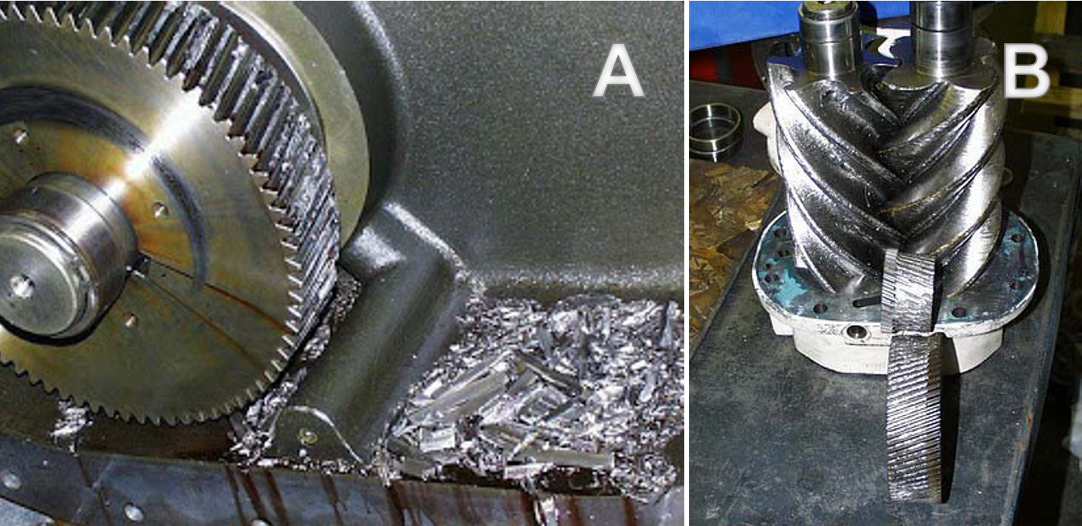

Uszkodzenie PRZEKŁADNI SYNCHRONIZUJĄCEJ OBROTY WIRNIKÓW

Nieodzownym elementem konstrukcyjnym sprężarek śrubowych suchych (tzn. bezolejowych) jest przekładnia synchronizująca ruch wirników. Na rysunku 7 przedstawiono przykład uszkodzenia takiej przekładni. W konsekwencji zwrotnych przepływów przyściennych wióry z uszkadzających się kół (rys. 7A) zębatych dostawały się do przestrzeni roboczej śrub, powodując ich poważne uszkodzenie mechaniczne, co zostało pokazane na rysunku 7B.

Im poważniejsze jest naruszenie gładkości wirników przez ich zarysowania, tym bardziej obniża się sprawność agregatu sprężarkowego i zwiększa temperatura podzespołów oraz medium po stronie tłocznej.

DEZINTEGRACJA WIRNIKA SPRĘŻARKI

Pulsacje ciśnienia występujące po stronie toczenia mogą istotnie wpływać na proces destrukcji sprężarki. Dotyczą one nie tylko dmuchaw Rootsa, ale także wszystkich innych sprężarek śrubowych. Pulsacje przyczyniają się nie tylko do destrukcyjnego dynamicznego oddziaływania osiowego na łożysko oporowe, ale także są źródłem składowej dynamicznej w momencie obrotowym. Te oddziaływania charakteryzują się częstotliwością PPF i są bardzo destrukcyjne wtedy, gdy okazują się być bliskimi do częstotliwości skrętnych drgań rezonansowych systemu wirników. Dynamiczne oddziaływania momentowe mogą prowadzić m.in. do uszkodzenia kół zębatych przekładni synchronizującej.

Na rysunku 8 pokazano poważne uszkodzenie wirnika czynnego sprężarki śrubowej, bowiem doszło do całkowitego ukręcenia czopa po stronie napędowej śruby. Taki efekt jest zazwyczaj poprzedzony pojawieniem się pęknięcia w wale, które następnie podlega propagacji. Inicjacja uszkodzenia może być spowodowana różnymi przyczynami, w tym m.in.:

- drgania poprzeczne wirnika,

- drgania skrętne generowane przez system obracających się wirników,

- kumulacja naprężeń w konsekwencji przegrzania łożyska tocznego, w którym najpierw dochodzi do wykasowania luzów promieniowych, a postępujące nadal rozszerzanie elementów prowadzi do zatarcia łożyska skutkującego koniec końców ukręceniem czopa.

Do uszkodzenia wirników, w konsekwencji ww. drgań skrętnych, może dochodzić również w przypadku chwilowego, ale powtarzalnego kontaktu metalicznego między wirnikami lub między wirnikiem a korpusem maszyny. W tym drugim przypadku możemy liczyć się zarówno z przytarciem wirnika na kierunku jego tworzącej, jak również czołowym.

Ostatnia wymieniona forma przytarcia będzie miała miejsce wtedy, kiedy sprężarka nie jest wyposażona w wiarygodny system zabezpieczenia na okoliczność poosiowego przemieszczenia wirnika lub też ten monitoring nie jest zrealizowany poprawnie. Przykłady takich uszkodzeń pokażemy w kolejnych częściach artykułu.

1 Można przyjąć, że w większości aplikacji filtr medium po stronie ssania, będący w dobrym stanie, zatrzymuje wtrącenia stałe, które mają wymiary większe niż 20…30 μm, i w żadnym stopniu nie przyczynia się do wychwycenia wtrąceń lotnych, także mogących negatywnie wpływać na podzespoły robocze sprężarki oraz wykorzystywany podczas jej pracy olej.

2 Sposób zabudowy przekładni synchronizującej obroty wirników w sprężarce bezolejowej bywa różny. Nie w każdym przypadku jest ona tak odseparowana, jak w niektórych konstrukcjach KOBELCO. Dlatego planując zakup śrubowej sprężarki suchej, być może warto zwrócić uwagę na szczegóły jej rozwiązania konstrukcyjnego, bowiem mogą one w przyszłości przez wiele lat wpływać na problemy ruchowe maszyny.

3 PPF – Pocket Passing Frequency

W drugiej części tego artykułu omówione są przykłady przytarć promieniowych i poosiowych wirników sprężarki, uszkodzenia w jej bliskim otoczeniu spowodowane przez zmęczenie podzespołów pobudzanych do drgań, problemy generowane przez zabrudzone filtry oraz niepoprawność montażu skutkującą nieosiowością wirników. Niesprawność agregatu może być również konsekwencją uszkodzenia napędu.

Ryszard Nowicki – niezależny ekspert z wieloletnim doświadczeniem w zakresie systemów nadzoru i diagnostyki stanu technicznego majątku produkcyjnego.