Diagnostyka predyktywna zmienia jakość i sposób wykonywanej pracy

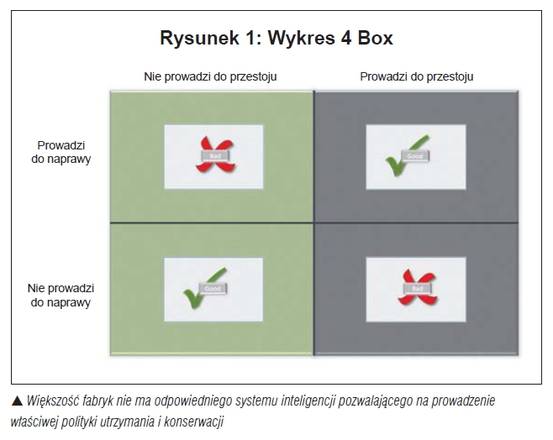

Doświadczeni operatorzy mogą zaświadczyć o wyścigu pomiędzy inteligentnymi systemami zbierania danych a awariami urządzeń. Pomimo zróżnicowanych nakładów na oprzyrządowanie, skomplikowane urządzenia, czujniki oraz oprogramowanie wiele zakładów codziennie zmaga się z dużą ilością danych i jednocześnie brakiem inteligentnego systemu do ich analizy, który zapobiegałby nieoczekiwanym zdarzeniom. Obsługa analizuje to, co może się wkrótce zepsuć, lecz także analizuje przypadki niestanowiące zagrożenia. Nie naprawiają tego, co nie jest uszkodzone, ale też nie naprawiają tego, co jest zepsute.

Technologię Predictive Analytics można dostosować do wszystkich istotnych maszyn wirujących, niewirujących oraz urządzeń technologicznych w obszarze całej fabryki, całego parku maszynowego, a także całego przemysłu

Technologię Predictive Analytics można dostosować do wszystkich istotnych maszyn wirujących, niewirujących oraz urządzeń technologicznych w obszarze całej fabryki, całego parku maszynowego, a także całego przemysłu

Bez odpowiednich wskazówek nie potrafią ustalić priorytetów i zoptymalizować kluczowych zasobów, a w związku z tym nie mogą uniknąć niespodzianek związanych z awariami urządzeń.

Nie ma technologii, która mogłaby zapobiegać normalnemu zużywaniu się części lub konieczności ich konserwacji. Jednak Predictive Analitics (analiza predyktywna – system analizy bieżących danych oraz danych historycznych, służący do prognozowania przyszłych zdarzeń) oraz ostatnie postępy w systemie Predictive Diagnostics (system wczesnej diagnostyki) pomagają obecnie fabrykom w pokonywaniu pojawiających się przed nimi wyzwań poprzez wczesne wykrywanie nadchodzących problemów oraz pozwalają na przejęcie kontroli nad procesami wytwarzania.

Analiza predyktywna nadaje tempo

Historia jest nauką zajmującą się chronologią wypadków, które nigdy się nie powtarzają. Podobnie każdy element urządzenia jest unikatowy i pełni inną rolę niż inne elementy – jest to więc element zaskoczenia. Nawet przypuszczalnie identyczne elementy zostały wyprodukowane innego dnia i w innych okolicznościach, mają inne charakterystyki pracy, inną historię konserwacji, pracują w innym środowisku, z innym obciążeniem i w innym kontekście funkcjonalności.

Wreszcie, analitycy zajęci są rozszyfrowywaniem stosów danych dotyczących tych wszystkich elementów w celu zbadania stanu urządzenia. W przypadku urządzeń należących do fabryki nie może być mowy o niespodziankach. Błąd spowodowany subiektywną oceną może wywołać uszkodzenie maszyny i doprowadzić do redukcji lub zatrzymania produkcji. Czasami katastrofalne w skutkach zdarzenie może doprowadzić do milionowych strat.

Analiza predyktywna wysyła wczesne i jednocześnie decyzyjne sygnały w czasie rzeczywistym, informujące o mogących się pojawić problemach w urządzeniach lub procesach, które w innym przypadku mogłyby pozostać niezidentyfikowane.

Sygnały te umożliwiają operatorom ustalenie tego, co musi zostać naprawione, a nie tego, co może dalej pracować. Dane te dają także fabrykom możliwość przejścia z systemu konserwacji opartej na reagowaniu w razie awarii lub okresowych przeglądów do systemu konserwacji predykcyjnej. Skutkiem tego fabryki stale poprawiają swoją dyspozycyjność i niezawodność, zwiększają wydajność oraz redukują koszty utrzymania. Z reguły koszt wykrycia problemu z pomocą technologii prewencyjnej jest od 30% do 80% mniejszy.

Analiza predyktywna działa w oparciu o teorię, która mówi, że każdy element wyposażenia jest unikatowy. Daje to możliwość stworzenia unikatowego zestawu cech dla każdego pojedynczego elementu uwzględniającego wszystkie przebyte obciążenia, warunki otoczenia i specyfikę pracy. Dokonuje obliczeń odpowiednich zależności eksploatacyjnych spośród powiązanych ze sobą parametrów, takich jak obciążenia, temperatury, ciśnienia, odczyty wibracji, warunki otoczenia i innych. Następnie pobiera w czasie rzeczywistym faktyczne odczyty z sensorów i porównuje je z normalnymi dla danej maszyny cechami.

System analizy predyktywnej, opierający się na różnicach pomiędzy danymi w czasie rzeczywistym i danymi właściwymi dla pracy danego urządzenia, wykrywa i izoluje nienormalne zachowanie w kontekście warunków pracy. Następnie wysyła odbiegające od normy zdarzenia, zawiadamiając użytkowników o powstałych problemach. Dzieje się to automatycznie, w sposób nieprzerwany 24 godziny na dobę.

Inaczej mówiąc, jeśli weźmiemy pod uwagę kontekst unikatowych warunków pracy danego urządzenia, to Predictive Analytics może określić, nawet gdyby odczyt temperatury znajdował się pomiędzy zakresem minimalnym i maksymalnym, czy wartość odczytu czujnika nie jest prawidłowa dla danego elementu.

Zamiast sortowania przez personel dużej ilości danych w celu znalezienia wartościowych informacji, analiza predyktywna pracuje w czasie rzeczywistym, wysyłając wyselekcjonowane dane do użytkownika. Dane te to zidentyfikowane niewielkie zmiany odbiegające od oczekiwanego zachowania, które zostały zakwalifikowane jako wymagające reakcji. W ten sposób identyfikuje zdarzenia powstające w sensorach, wyposażeniu oraz procesach. Czasami problem może zostać wykryty na kilka tygodni, a nawet miesięcy przed wystąpieniem awarii. Przy pomocy tych wczesnych ostrzeżeń operatorzy mogą zaplanować odpowiednią konserwację lub określić dalsze działania w kontekście całego harmonogramu fabryki. Skutkiem tego unikają zarazem niespodziewanych awarii urządzeń.

Technologię analizy predyktywnej można dostosować do wszystkich istotnych maszyn wirujących, maszyn nieposiadających elementów wirujących oraz urządzeń technologicznych w obszarze całej fabryki, całego parku maszynowego, a także całego przemysłu. Technologia ta jest obecnie wykorzystywana we wszystkich sektorach wytwarzania energii, włączając sektory: węglowy, gazowo-parowy, jądrowy, wiatrowy i wodny. Do wcześniej wymienionych zalicza się także sektor olejowy i gazowy, włączając wydobycie gazu i ropy, ich przesył oraz przetwarzanie.

Polepszanie właściwości krzywej P-F

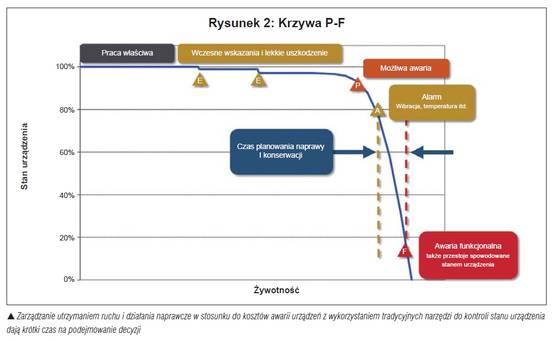

Być może najłatwiejszym sposobem wyobrażenia sobie zalet analizy predyktywnej jest przyjrzenie się jej w kontekście krzywej P-F. Kluczowe punkty na wykresie to „Potential Failure” (P) i „Functional Failure” (F). Potential Failure (możliwa awaria) pojawia się, gdy kolejne zdarzenia prowadzą do uszkodzenia komponentu, który wymaga naprawy. Functional Failure (awaria funkcjonalna) występuje, gdy praca urządzenia nie pozwala na wykonywanie zadań, do jakich zostało zaprojektowane, i musi zostać poddane naprawie.

Większość inżynierów badających niezawodność wykorzystuje krzywą P-F w celu wizualizacji działań zarządzania utrzymaniem ruchu oraz działań naprawczych w stosunku do kosztów awarii urządzeń. Przed powstaniem analizy predyktywnej korzystano z tradycyjnych narzędzi do kontroli stanu urządzeń, np. analizy wibracji. Metoda ta mogła się charakteryzować krótkotrwałą obwiednią, jak pokazano na rysunku 2.

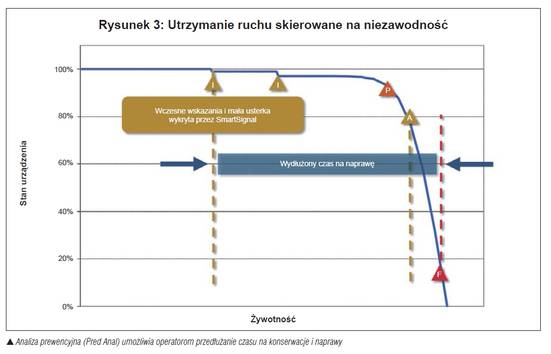

Mając specjalnie dostosowane modele urządzeń, które automatycznie przystosowują się do zmian obciążenia, warunków otoczenia i warunków pracy, analiza predyktywna zapewnia dokładniejszą ocenę stanu każdego elementu urządzenia oraz wcześniejsze ostrzeżenie o pojawiających się problemach.

Mówiąc krótko, analiza predyktywna zapewnia operatorom wydłużenie czasu przeznaczonego na konserwację, umożliwiając jednocześnie wczesne usuwanie małych problemów, zanim urosną i doprowadzą do katastrofy (rys. 3).

Przekazanie pałeczki analizie predyktywnej

System diagnostyki predyktywnej zbudowany jest na solidnej podstawie systemu analizy predyktywnej. Jednakże, podczas gdy analiza predyktywna podpowiada, co ulegnie awarii, to predyktywna diagnostyka idzie dalej i podpowiada przyczynę zbliżającego się uszkodzenia oraz jaki jest priorytet jego naprawy.

System Preventive Diagnostics został stworzony na podstawie zbioru i analizy danych pobranych z setek milionów maszynogodzin oraz dziesiątek tysięcy zdarzeń powstałych w różnych typach urządzeń i następnie zebranych w największej na świecie bazie danych eksploatacyjnych. Ta głęboka dziesięcioletnia analiza danych dała w rezultacie możliwość identyfikacji rodzajów awarii w kontekście zachowania się w warunkach eksploatacji. Stąd, przy udziale użytkownika, została stworzona nowa technologia, która rozwinęła system wykrywania problemów związanych z urządzeniami do diagnozowania i ustalania priorytetów w oparciu o ich ważność.

Chociaż istnieje wiele przyczyn powstawania awarii, to ilość skutków, które mogą być badane przez sensory, jest ograniczona. Algorytmy diagnostyki predyktywnej potrafią dokładnie określić te skutki.

Jeśli coś znajduje się w bazie danych, to diagnoza Preventive Diagnostics znajdzie te dane i zidentyfikuje je jako jeden z predefiniowanych rodzajów zmniejszenia osiągów lub awarii mechanicznej.

Predyktywna diagnostyka zawiadamia operatora o tym, czy dany punkt wymaga natychmiastowego działania korekcyjnego, czy stanowi przypadek, który należy rozwiązać w przyszłości podczas prac konserwacyjnych. Wykrywanie drobnych usterek jest kluczowe dla zapobiegania większym awariom, tym bardziej że fabryki są w stanie dokładnie śledzić i monitorować te problemy. Program w sposób ciągły monitoruje urządzenia i ustawia priorytet jako liczbę czujników odchyleń oraz stopień zmiany odchylenia.

W fabryce lub w parku maszynowym, gdzie występuje wiele problemów, sygnały wysyłane przez Preventive Diagnostics dają obsłudze informację o tym, że muszą zmienić priorytet wykonywanej pracy i skupić się najpierw na najważniejszych zagadnieniach. Załoga fabryki pracuje na właściwym sprzęcie i we właściwym czasie, mając pewność, że posiadają odpowiednie części i zasoby do wykonania zadania. Zamiast reagować na nagłe przypadki, obsługa poprzez planowanie przestojów redukuje koszty części i nakładu pracy. Skrócony zostaje także czas naprawy i jednocześnie wydłużony czas pomiędzy konserwacjami. Dodatkowo unikają wysokiego ryzyka wystąpienia katastrofalnych awarii, które mogą być wynikiem wymuszonego przestoju, gdyż moment wystąpienia potencjalnej awarii został odkryty we właściwym momencie.

Oto przykład tego, jak zwiększenie priorytetu rozwijającego się problemu zidentyfikowanego przez Predictive Diagnostics umożliwiło fabryce otrzymanie wczesnego ostrzeżenia o tym, że komora spalania może osiągnąć dopuszczalną temperaturę maksymalną.

Oznaki awarii polegającej na przeciekaniu chłodnicy spiralnej z reguły objawiają się zmianami w parametrach chemicznych. W tym przypadku system Predictive Diagnostics na podstawie porównania odchyleń dwóch parametrów przesłał wczesne ostrzeżenie o rozwijającym się wycieku. Początkowo problem został oceniony w skali priorytetów od 1 do 5 jako 4. Przy czym 5 oznacza najniższy priorytet.

Nazajutrz priorytet wzrósł z 4 do 3 w oparciu o trzeci parametr wniesiony do diagnozy. Informacja została przesłana ze SmartSignal Availability and Performance Center do fabryki. Mając tak wczesne ostrzeżenie, zakład mógł naprawić wyciek podczas kolejnego, bardzo krótkiego przestoju, zapobiegając w ten sposób powstaniu korozji w kotle, i uniknąć kolejnych, dużo poważniejszych przestojów.

Wdrożenie

System Preventive Diagnostics może być zaimplementowany we wszystkich ważnych urządzeniach w jednej fabryce oraz większej ilości lokalizacji na przestrzeni kilku tygodni lub miesięcy w zależności od wielkości obszaru. Może zostać łatwo zaadaptowany do procesów i organizacji użytkownika, jego bazy danych, oprogramowania badającego właściwości termiczne, systemu RCM (Reliability Centered Maintenance) i innych narzędzi.

Tak jak każdy element jest unikatowy, tak samo każda operacja ma swoje unikatowe cechy. W ten sposób użytkownicy mogą otrzymać usługi spełniające ich unikatowe potrzeby. W przypadku gdy potrzeby ulegają zmianie, to w ślad za tym zmieniają się także usługi.

Steve Tonissen jest wiceprezesem w firmie Smart-Signal.

Artykuł pod redakcją Marka Olszewika

Autor: Steve Tonissen