Wiele czynników może wpłynąć na to, w jaki sposób prawidłowe użycie środków smarnych może zmniejszyć tarcie w łożyskach.

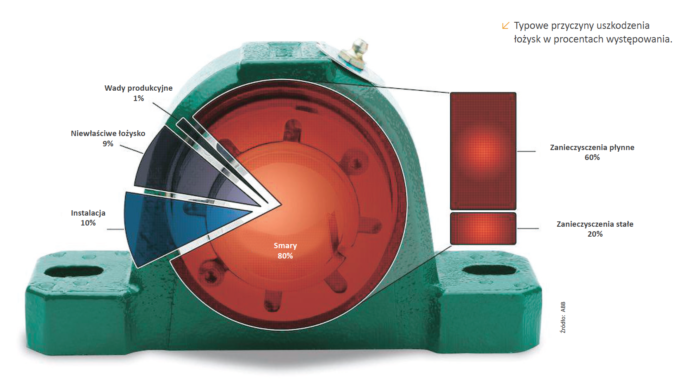

Prawidłowe smarowanie jest tym czynnikiem, który ma największy wpływ na żywotność łożysk. W przemyśle powszechnie uważa się, że ca najmniej 80% awarii łożysk ma związek z ich smarowaniem i zanieczyszczeniami. Środki smarne minimalizują zużycie, zapobiegają korozji i zmniejszają wydzielanie się ciepła. Środki te zawierają kilka składników, mogą być one mineralne lub syntetyczne.

Smary stałe są używane w większości aplikacji łożysk tocznych. Smar jest połączeniem zagęszczacza i oleju bazowego. Olej ten może być mineralny lub syntetyczny, Po nałożeniu smar przylega do wewnętrznych elementów łożyska, uwalniając lub wydzielając olej na poruszające się elementy. W aplikacjach smarów stałych olej nadal realizuje kluczową funkcję smarowania. Zagęszczacz jest tylko medium utrzymującym olej.

W łożyskach smarowanych smarem stałym olej wydziela się z zagęszczacza na poruszające się elementy. Podczas pracy łożyska właściwości oleju stopniowo pogarszają się i powoduje to, że smar w końcu musi być wymieniony. Okres wykorzystywania smaru nazywa się trwałością eksploatacyjną smaru (GSL, grease service life). Na trwałość tę ma wpływ wiele czynników, takich jak prędkość obrotowa, temperatura pracy, obciążenie i warunki środowiskowe pracy łożyska. Okresy czasu pomiędzy wymianami smaru powinny być dostatecznie krótkie tak, aby nowy smar dostał zaaplikowany na łożysko przed upływem czasu GSL. Jeśli te przedziały czasowe są zbyt długie, to warstwa smaru na łożysku stanie się zbyt cienka albo ulegnie przerwaniu, co spowoduje szybkie zużycie lub uszkodzenie łożyska.

Gdy łożysko zostanie ponownie nasmarowane, to nowy smar spowoduje początkowo wzrost temperatury, ponieważ smar ten zwiększa nieco siły oporu dla łożyska. Jest to przejściowe i zwykle temperatura łożyska powraca do normalnego poziomu. Przy niskich i średnich prędkościach obrotowych łożyska mogą być w 100% napełnione smarem, co jest dodatkowym środkiem zapobiegającym wnikaniu zanieczyszczeń. Jednak w aplikacjach, w których łożyska przenoszą wysokie prędkości obrotowe, opór i tarcie spowodowane zbyt dużą ilością smaru mogą spowodować nagły wzrost temperatury i w konsekwencji uszkodzenie łożyska. Ilość smaru dodanego za każdym razem podczas konserwacji powinna być określana na podstawie pożądanej funkcji smaru.

Składy chemiczne smarów są opracowywane dla szerokiej gamy ich zastosowań. Podczas produkcji miesza się różne typy zagęszczaczy, olejów i dodatków, w wyniku czego powstaje smar spełniający pożądane kryteria funkcjonowania. Nie wszystkie smary mogą być mieszane ze sobą. Jeśli dwa niekompatybilne smary zostaną ze sobą wymieszane, to ich zagęszczacze mogą wejść ze sobą w reakcję chemiczną, w wyniku której powstanie ciastowaty związek stały, nie posiadający żadnych właściwości smarnych. Jeśli wymagana jest wymiana smaru, to stary, oryginalny smar może wymagać całkowitego usunięcia z łożyska przed zaaplikowaniem nowego. Producenci łożysk i smarów mogą udzielać pomocy w określeniu, czy dane dwa smary są bezpieczne w ich połączeniu ze sobą.

Problem lepkości.

Lepkość jest najważniejszym parametrem oleju smarnego. Lepkość to gęstość oleju albo jego odporność na przepływ i ścinanie. Lepkość oleju wyznacza jego struktura molekularna. Oleje o większej lepkości posiadają większe cząsteczki. Oleje mineralne są produktami destylacji ropy naftowej i zawierają naturalne cząsteczki, różniące się wielkością i strukturą. Przeciętna wielkość tych cząsteczek określa lepkość oleju. Ponieważ oleje mineralne ulegają starzeniu to zmienia się wielkość i kształt ich cząsteczek, co powoduje zmniejszanie się lepkości w okresie eksploatacji oleju. W przypadku olejów syntetycznych cząsteczki są tworzone sztucznie, proces produkcyjny powoduje, że są one bardzo trwałe pod względem wielkości i kształtu. Oleje syntetyczne oferują lepsze właściwości smarne i mogą znosić o wiele wyższe temperatury robocze. Inne parametry tych olejów to ich odporność na utlenianie oraz stabilność termiczna, co powoduje dłuższy czas eksploatacji. Oleje o niższej lepkości są rzadkie i łatwiej przepływają przez łożyska oraz pompy, niż oleje gęstsze. Podczas gdy oleje ciężkie są używane do smarowania maszyn przenoszących duże obciążenia, to stawiają ponadto dodatkowy opór w maszynach wirujących.

Dobór oleju o właściwej lepkości dla danej aplikacji jest bardzo ważny. Grubość filmu olejowego w rzeczywistej temperaturze pracy musi być wystarczająca aby oddzielać od siebie metalowe powierzchnie i realizować przenoszenie obciążeń. Ponieważ lepkość oleju rośnie wraz z temperaturą to początkowa grubość filmu musi być większa przy rozruchu maszyny, aby uwzględnić ten spadek grubości po wzroście temperatury. Przy większych prędkościach obrotowych gęsty olej zwiększy opory ruchu i może nie być rozprowadzony wystarczająco po obciążonej strefie łożyska. Dobór właściwej lepkości dla niskich lub wysokich temperatur oraz dużych prędkości obrotowych wału jest koniecznością. Producenci łożysk i olejów mogą dobrać lepkość oleju dla konkretnej aplikacji.

Zrozumienie tarcia

Głównym celem smarowania w łożyskach jest oddzielenie od siebie powierzchni metalowych, wspieranie obciążeń i eliminowanie lub minimalizowanie zużycia. Poprzez utworzenie warstwy pomiędzy elementami tocznymi a bieżniami olej w rzeczywistości może rozdzielić poruszające się podzespoły, w pełni przenosząc obciążenia łożysk i zapobiegając ich zużyciu. Poza lepkością kluczową rolę, pod względem smarowania i zapobiegania zużyciu, odgrywa także obróbka powierzchniowa wewnętrznych elementów łożysk.

Oglądając pod mikroskopem bardzo gładkie powierzchnie bieżni łożysk można zobaczyć nierówności, określane mianem chropowatości powierzchni. W idealnym przypadku film olejowy rozdziela poruszające się elementy i zapobiega stykaniu się ze sobą tych powierzchni. W rzeczywistości występują zmieniające się stopnie separacji, w zależności od typu łożyska, lepkości oleju, obciążeń i prędkości obrotowych. Na ich podstawie wyróżnia się: tarcie graniczne, tarcie mieszane i tarcie płynne.

Podczas smarowania granicznego lub gdy ilość smaru jest niewystarczająca, warstwa smaru nie jest w stanie rozdzielić powierzchni metalowych i następuje ich stykanie się ze sobą. Obciążenia zostają przenoszone raczej za pomocą chropowatości powierzchni a nie filmu olejowego. Tarcie osiąga najwyższy poziom, w wyniku czego następuje wydzielanie się ciepła, szybsze zużycie i uszkodzenie łożyska. Niektóre konstrukcje specjalne, takie jak łożyska poprzeczne, są zaprojektowane tak, aby pracowały przy smarowaniu granicznym. Ponieważ czop wału obraca się w stosunku do bardziej miękkiego materiału, to nierówne fragmenty powierzchni tego drugiego odrywają się i reagują z gorącym olejem tworząc ochronny film, który przejmuje obciążenia i znacznie zmniejsza zużycie. Ten typ łożysk posiada ograniczone zastosowania pod względem obciążeń i prędkości obrotowych. W przypadku łożysk tocznych smarowanie graniczne musi być unikane.

Przy tarciu płynnym dwie powierzchnie metalowe są odseparowane od siebie całkowicie. Grubość filmu olejowego jest wystarczająca do zapobiegania stykaniu się tych powierzchni ze sobą i w pełni przejmuje obciążenia. Przy smarowaniu hydrodynamicznym obracające się elementy wciskają olej do obszaru pomiędzy elementami tocznymi a bieżniami łożyska, co powoduje utrzymywanie odpowiedniej grubości filmu olejowego. Łożyska wykorzystujące ten typ smarowania podlegają procesom zużycia tylko przy uruchamianiu i zatrzymywaniu maszyny.

Przy smarowaniu mieszanym dwie powierzchnie metalowe są oddzielane od siebie za pomocą odpowiedniej warstwy płynnego środka smarnego, jednak występuje wtedy niewielki styk pomiędzy chropowatościami tych powierzchni. Przy smarowaniu elastohydrodynamicznym obracające się elementy wpychają olej w obszar styku pomiędzy elementami tocznymi a bieżnią łożyska. Ten obszar styku pomiędzy elementami tocznymi a bieżnią jest zwykle bardzo mały z powodu różnych geometrii tych dwóch elementów. Ponieważ olej jest przeciskany przez ten obszar, to ciśnienia osiągają ekstremalne wartości, powodując zwiększenie lepkości oleju. Siły wywierane w tym obszarze powodują, że elementy toczne i bieżnia deformują się elastycznie i tworzą obszar liniowy lub równoległy, przez który przepływa olej powodując rozdzielenie powierzchni metalowych oraz przenoszenie obciążeń łożyska.

Prawidłowo nasmarowane łożyska toczne pracują przy smarowaniu elastohydrodynamicznym, jednak z powodu wysokich obciążeń występuje w nich także mieszane tarcie graniczne co oznacza, że istnieje niewielki styk chropowatości powierzchni. W miarę upływu czasu powoduje to powstawanie odprysków metalu i w końcu uszkodzenie łożyska. Ten typ uszkodzenia określa trwałość nominalną łożyska L10. Ze względu na występowanie wielu zmiennych, stworzenie i utrzymanie warunków smarowania hydrodynamicznego w łożyskach tocznych może być trudnym zadaniem.

Olej a zanieczyszczenia

Wilgoć i zanieczyszczenia cząstki stałymi to główne powody zużywania się oleju i uszkodzeń łożysk. Gdy cząstki stałe mieszają się z olejem to zostają wciągane do strefy obciążenia łożyska. Wysokie ciśnienia i obciążenia kierują cząstki zanieczyszczeń na bieżnie, co powoduje zużycie wykruszające (pitting) i w końcu powstawanie odprysków. Wilgoć absorbowana przez olej powoduje zmniejszanie się lepkości oleju i w konsekwencji pogarszanie się jego zdolności do separacji powierzchni trących oraz smarowania.

Łożyska pracujące w środowiskach narażonych na znaczne zanieczyszczenia lub wilgoć mogą wymagać częstej konserwacji, polegającej na usunięciu starego smaru i nałożeniu nowego, aby utrzymać odpowiednią jakość filmu olejowego. Można także zastosować środki zabezpieczające uszczelki łożysk przed narażeniem na zanieczyszczenia i wodę. Każdy typ smarowniczki powinien być oczyszczony przed podłączeniem pistoletu do smarowania. Jeśli na smarowniczce znajduje się brud lub piasek i nie zostanie on usunięty, to może dostać się do łożyska wraz z nowym smarem.

Gdy sprzęt zostaje wyłączony z ruchu na dłuższy okres, to jego łożyska pozostają nieruchome. Powierzchnie wewnętrzne tych łożysk są zwykle pokryte cienką warstwą środka smarnego, który może wyparowywać w miarę upływu czasu, realizując jednak minimalne zabezpieczenie przed korozją. Jeśli jednak ten środek smarny zawiera wilgoć, to łożyska mogą ulec korozji, a konkretnie obszary styku pomiędzy elementami tocznymi a bieżniami.

Za każdym razem, gdy sprzęt jest wyłączany na dłuższy czas, należy napełnić jego łożyska w 100% nowym smarem. Zapewnia to powstanie warstwy czystego oleju o pełnej grubości, która zabezpiecza przed korozją. Zaleca się także okresowe obracanie podzespołów na łożyskach aby ponownie rozprowadzić na nich olej.

Wyznaczenie harmonogramo smarowania łożysk zalezy od wielu czynników, zaś każda aplikacja posiada swój własny zestaw wymagań. Zrozumienie, że smarowanie jest używane do płukania lub czyszczenia lożesk, zapobiegania korozji oraz być może zapobiegania nadmiernemu wydzielaniu się ciepła jest kluczowe dla opracowania właściwej procedury smarowania. Producenci łożysk i środków smarnych mogą pomóc swoim klientom w realizacji tych zaleceń.

Keith Bartley jest głównym inżynierem specjalistą od łożysk marki Dodge oraz podzespołów przenoszenia mocy w firmie ABB. Posiada on ponad 25 lat doświadczenia w przemyśle. Rozpoczął pracę w ABB w 2015 r. .