Awarie i przestoje nie są do końca przewidywalne, w związku z tym istnieje przekonanie, że na wszelki wypadek warto się przed nimi zabezpieczyć. Menedżerowie z obawą podchodzą więc do kwestii redukcji zatrudnienia czy zmniejszenia poziomu zapasów części zamiennych. Ciągły postęp technologiczny wymaga jednak zrewidowania tego podejścia i krytycznego spojrzenia na koszty generowane w działach UR.

Do redukcji kosztów w UR należy podejść metodycznie, po dokonaniu odpowiedniej analizy. Dzięki temu będzie wiadomo, z jakim ryzykiem wiąże się redukcja kosztów w tym obszarze i czy zakład jest gotowy na podjęcie tego ryzyka.

Lista części przechowywanych w magazynie

Redukcja kosztów związanych z częściami zamiennymi polega głównie na ograniczeniu ich ilości składowanych w magazynie. W tym celu należy przygotować listę znajdujących się tam części zamiennych. Następnie trzeba zebrać informacje o całkowitym rocznym koszcie każdej z tych części. W większości będą to koszty jednostkowe, jeśli jednak rocznie potrzebne jest dziesięć części danego typu, wówczas koszt jednostkowy należy odpowiednio przemnożyć.

Roczny koszt magazynowania

Kolejnym krokiem jest określenie rocznego kosztu magazynowania danej części. Najłatwiej wyliczyć roczny koszt utrzymania magazynu (obejmujący zatrudnienie personelu obsługującego magazyn, koszt regałów, ogrzania, oświetlenia, podatek od nieruchomości, amortyzację itp.) i podzielić go przez powierzchnię użytkową magazynu. Po obliczeniu ceny utrzymania jednego metra kwadratowego magazynu łatwo będzie wycenić roczny koszt magazynowania części zamiennej zajmującej np. 3 metry kwadratowe.

Krytyczność części zamiennej

Znając łączne koszty części zamiennej i koszty jej magazynowania, można skorelować te wartości ze współczynnikiem tzw. krytyczności części. Krytyczność części zamiennej to wskaźnik informujący o tym, jak bardzo potrzebna jest dana część zamienna lub jak bardzo kosztowny z punktu widzenia procesu produkcji będzie jej brak w magazynie.

Aby nie opierać się na subiektywnych ocenach podczas określania krytyczności części zamiennych, przyjęto, że współczynnik krytyczności będzie przyjmował wartości numeryczne od 1 do 28. Niska wartość wskaźnika krytyczności będzie oznaczać mały wpływ braku części na straty w produkcji, wysoka zaś – że brak części zamiennej będzie powodował bardzo poważne straty. Przy czym wskaźnik krytyczności jest iloczynem wagi i częstotliwości. Waga określa, jak dużych strat w produkcji można się spodziewać, gdy zabraknie danej części zamiennej. W zależności od skali problemu, jaki spowoduje brak części zamiennej, wadze nadaje się oceny od 1 do 7 (tabela 1).

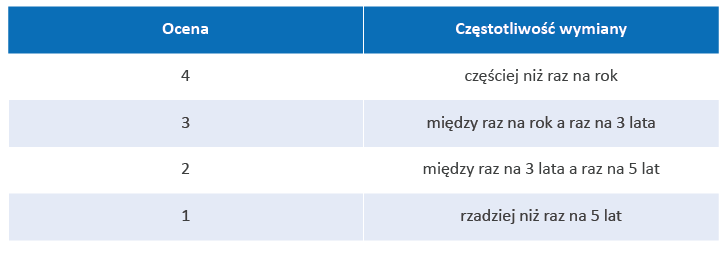

Częstotliwość opisuje, jak często wymieniana jest dana część zamienna. W zależności od częstotliwości użycia nadaje się częściom zamiennym oceny od 1 do 4 (tabela 2).

Jako przykładowy element przyjmijmy drogi siłownik (o wartości 46 tys. zł) o dużych rozmiarach, który wymieniany jest raz na 6 lat, a jego nagła awaria spowoduje straty rzędu 6 tys. zł. Wskaźnik krytyczności wyniesie dla tego siłownika:

częstotliwość (F) × waga (G) = 1 × 3 = 3

Analiza opłacalności przechowywania części

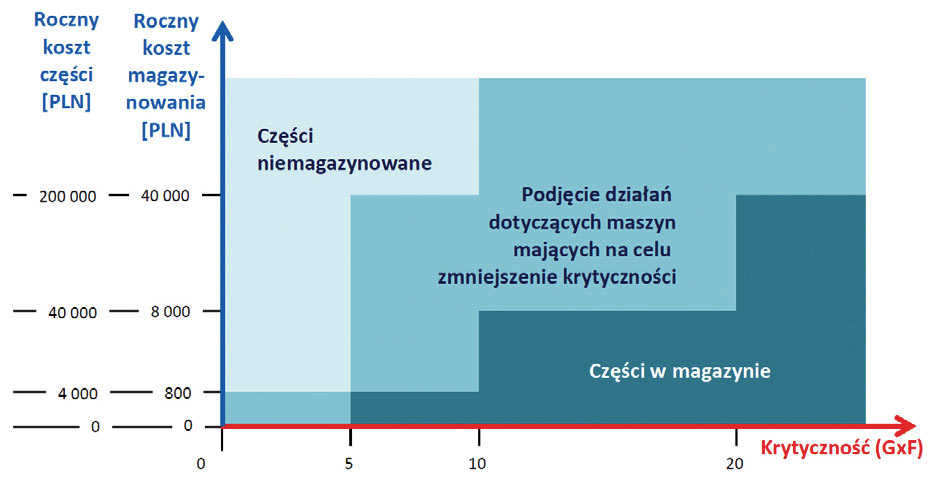

Po opracowaniu kompletnej listy części zamiennych, wraz z oceną ich kosztów i krytyczności, można podjąć decyzję o tym, czy dana część będzie przechowywana w magazynie, czy też nie. W decyzji tej pomogą dane przedstawione na rys. Po naniesieniu na nim punktu określającego daną część zamienną, którego współrzędnymi będą koszt i krytyczność, otrzymamy odpowiedź, czy należy magazynować daną część. W przypadku wspomnianego siłownika okaże się, że nie należy go magazynować w formie zapasu.

Na rys. znajduje się również obszar pośredni. Jeśli punkt odpowiadający analizowanej części zamiennej znajdzie się w tym obszarze, należy podjąć działania zmierzające do zmniejszenia jej krytyczności. Po przeprowadzeniu tych działań dana część zamienna przesunie się do grupy części, których nie należy magazynować w formie zapasu. Zmniejszenie krytyczności może nastąpić po wprowadzeniu odpowiednich zmian na maszynach, dzięki którym dana część będzie wymieniana rzadziej. Drugim podejściem jest zniwelowanie wpływu awarii na straty w produkcji.

Podsumowanie

Przedstawiona metoda może być również stosowana podczas wdrażania nowych linii produkcyjnych, na etapie decyzji o przygotowaniu zapasu części zamiennych dla nowych maszyn. Niezależnie od momentu, w którym będą redukowane zapasy części zamiennych, warto określić i mierzyć wskaźnik wartości zamrożonej w zapasach. Dzięki niemu będzie widoczny postęp bądź regres powodowany własnymi działaniami. Każde obniżenie wartości zapasów części zamiennych będzie oznaczać sukces w redukcji kosztów w UR, a w konsekwencji – poprawę kondycji całego przedsiębiorstwa.

Autor: Michał Parda jest inżynierem produkcji zajmującym się optymalizacją kosztów w zakładzie produkcyjnym. Prowadzi webinaria oraz szkolenia organizowane przez redakcję magazynu Inżynieria i Utrzymanie Ruchu.

Online

Więcej na temat zarządzania częściami zamiennymi mogą się Państwo dowiedzieć podczas webinarium, które odbędzie się 25 sierpnia 2016 r. o godzinie 11.00, a także podczas szkolenia odbywającego się w Warszawie 8 września 2016 r. Zapisy na oba wydarzenia na stronach: www.utrzymanieruchu.pl/webinaria oraz www.utrzymanieruchu.pl/szkolenia.