Zapewnienie na czas dostępności części zamiennych i możliwości ich niezwłocznej wymiany jest jednym z najważniejszych elementów wpływających na płynność produkcji. Jest to również jedno z głównych zadań, jakie stoją przez służbami utrzymania ruchu.

Główne problemy, jakie przedsiębiorstwo produkcyjne ma w gospodarowaniu częściami zamiennymi, są związane z następującymi czynnikami:

-> bardzo wysoką liczbą występujących części i dużą ich różnorodnością,

-> różnym tempem zużycia różnych typów części,

-> różnym priorytetem zapotrzebowania na poszczególne części,

-> brakiem jednoznacznej i pewnej prognozy, kiedy i ile części będzie potrzebnych,

-> rozproszeniem dostawców i zróżnicowaną dostępnością części na rynku.

Przed służbami utrzymania ruchu stoją zaś wyzwania związane z podejmowaniem decyzji: jakie części zamawiać, w jakich ilościach, a także kiedy dokonywać zamówień.

Planowanie stanów minimalnych

Precyzyjne określenie i optymalizacja stanów minimalnych zapobiegają ryzyku braków magazynowych, a także pozwalają zmniejszyć całkowity koszt zakupu i składowania części.

Należy więc dążyć do prawidłowego zbilansowania utrzymywanych stanów magazynowych i określonego zapotrzebowania w celu utrzymania minimalnej wielkości zapasów magazynowych. Prowadząc taką analizę, należy wziąć pod uwagę dostępność części, prędkość dostaw, koszty przestojów, koszty transportu i składowania. Uwzględniając fakt, że część elementów jest bardzo kosztowna, z długim okresem dostawy wynoszącym czasem pół roku, należy oszacować ryzyko wystąpienia danej awarii i związane z tym koszty przestoju.

Przeważnie listę części zamiennych i początkowy stan minimalny i maksymalny określają doświadczeni pracownicy utrzymania ruchu, a następnie na podstawie historii pobrań i rotacji części w magazynie, zamówienia te są korygowane na bieżąco.

Czynnikiem obniżającym niezbędne zapasy minimalne jest standaryzacja maszyn wytwórczych i ich części zamiennych. Zastosowanie w firmie jednorodnego parku maszynowego, pochodzącego od mniejszej liczby dostawców, przekłada się na redukcję kosztów zakupu i prowadzenia magazynu części zamiennych.

Przystępując do standaryzacji, należy zidentyfikować części występujące w poszczególnych maszynach i przyporządkować wszystkie do jednej z kategorii:

-> części specjalne – stosowane w urządzeniach danego typu, niewymienne z innymi. Są to najdroższe części składowe, z najdłuższym czasem dostawy;

-> części standardowe – typowe elementy składowe produkowane przez wielu producentów, można je stosować w różnych maszynach i urządzeniach;

-> materiały eksploatacyjne – przeważnie mające dużą dostępność materiały jednorazowego użytku, wspólne dla wielu maszyn i urządzeń.

Największe problemy sprawiają części specjalne, wolno rotujące. Ich zakup i magazynowanie są drogie, czas dostawy długi, a w przypadku awarii mogą spowodować długi przestój linii produkcyjnej i duże straty.

Kryteria doboru zapasu początkowego są następujące:

-> ilość danej części zamontowanej w maszynach i urządzeniach,

-> ryzyko wystąpienia awarii,

-> cena jednostkowa,

-> dostępność u producenta, czas i koszt dostawy,

-> dostępność powierzchni magazynowej,

-> jakość dostarczanych komponentów,

-> możliwość zastosowania zamienników,

-> możliwość regeneracji,

-> priorytet danej maszyny w przedsiębiorstwie,

-> szacowane straty produkcji w przypadku braku danej części.

Oprogramowanie magazynowe

Głównym narzędziem gospodarki częściami zamiennymi jest program magazynowy z modułami kontroli stanów minimalnych, zgłaszania zapotrzebowań, rozliczania dostaw zamówionych części oraz rejestracji historii ich zużycia.

Zaletą dokładnej ewidencji magazynowej i ścisłej rejestracji poboru części zamiennych i materiałów jest możliwość określenia i analizy wielkości zapotrzebowania na poszczególne komponenty w jednostce czasu, a tym samym zaplanowanie wysokości przyszłych zamówień. Takie narzędzie umożliwia stałe, bieżące kontrolowanie stanów i obrotów oraz podejmowanie świadomych decyzji zakupowych.

Osobnym problemem jest znalezienie w stanach magazynowych nierotujących od wielu lat części lub komponentów maszyn, których już w przedsiębiorstwie nie ma. Takie części zalegają w magazynie, zabierając cenną przestrzeń i zamrażają środki pieniężne.

Przydatne dla służb UR funkcje oprogramowania magazynowego to:

-> raportowanie lub wysyłanie drogą e-mailową do osób za to odpowiedzialnych alertów o osiągnięciu minimalnych stanów magazynowych,

-> automatyczne generowanie zapotrzebowania magazynowego na podstawie osiągniętych stanów minimalnych części i materiałów,

-> rejestracja zapotrzebowania części i materiałów w celu ich śledzenia i bezzwłocznej reakcji na zgłaszane potrzeby,

-> zbieranie ofert i archiwum ofert, umożliwiające szybkie znalezienie dostawcy w zależności od potrzebnej części,

-> generowanie zamówień do dostawców i zautomatyzowane rozliczanie przychodzących od nich dostaw.

Organizacja przestrzeni magazynowej dla UR

Na szybkość dostępu do magazynowanych części zamiennych duży wpływ ma optymalna organizacja przestrzeni magazynowej, czytelne oznaczenie lokalizacji oraz jednoznaczne opisanie każdej z części.

W przypadku dużych zakładów przemysłowych i co za tym idzie, dużych magazynów części zamiennych, wygodne jest zastosowanie znanych z systemów magazynowych programów WMS (Warehouse Management System), przeznaczonych do zarządzania ruchem produktów i ich lokalizacji. Precyzyjnie rozplanowany podział powierzchni magazynowych na sektory, rzędy, regały i półki, odpowiednio oznakowany nazwą, numerem lub kodem kreskowym, wprowadza nie tylko porządek, ale umożliwia systemowi informatycznemu rejestrację stanów magazynowych w rozbiciu na poszczególne lokalizacje. Operator mający w komputerze ich podgląd, szybko może zlokalizować właściwą część.

Często przydatny jest dodatkowy podział powierzchni magazynowych na:

-> podstawowy magazyn główny,

-> magazyn podręczny,

-> szafy magazynowe na części dostępne bezpośrednio przy maszynach.

W ograniczonych przestrzenią halach produkcyjnych, gdzie każdą cenną powierzchnię zajmuje już jakaś maszyna lub ciąg komunikacyjny, stosuje się regały windowe lub automatyczne magazyny wysokiego składowania.

Prawidłowa identyfikacja części zamiennych

Efektywna gospodarka częściami zamiennymi i materiałami wymaga ich jednoznacznego oznakowania oraz podziału na odpowiednie grupy, rodzaje i kategorie.

Zapamiętywane w bazie danych SQL wyróżniki to:

-> nazwa,

-> indeks materiałowy, np. numer SAP,

-> numer katalogowy producenta,

-> określony zapas minimalny i maksymalny,

-> kod kreskowy handlowy GS1 EAN-13 lub wewnętrzny, np. GS1-128,

-> grupa, rodzaj, status, priorytet.

Znakowanie części kodem kreskowym przynosi zawsze znaczne korzyści, ponieważ eliminuje pomyłki w wydawaniu, przyspiesza pracę i odciąża operatora – uwalnia go od konieczności żmudnego odczytywania i wprowadzania do systemu numerów ewidencyjnych bądź katalogowych. Znakowanie to powinno być czytelne i na tyle trwałe, aby nie uszkodziło się podczas procesu magazynowania i poboru do użytkowania.

Tradycyjną metodą znakowania jest handlowy kod kreskowy EAN-13, obecny na wszystkich dostępnych w sprzedaży przedmiotach. Nieliczne specjalistyczne komponenty nieposiadające kodu kreskowego mogą być oznakowane wewnętrznie wygenerowanym kodem, wydrukowanym na etykiecie samoprzylepnej w drukarce kodów kreskowych. W przypadku bardzo małych elementów można oznaczać kodem nie elementy, ale np. kuwety do ich przechowywania lub opakowania zbiorcze.

Wszystkie operacje pobierania części z magazynu są rejestrowane przez odczyt kodu kreskowego przedmiotu, za pomocą bezprzewodowego skanera kodów kreskowych lub mobilnego kolektora danych z czytnikiem kodów kreskowych. To drugie rozwiązanie zapewnia pełną mobilność pracy i możliwość zautomatyzowanego wystawiania dokumentów magazynowych Rw – pobrania do zużycia.

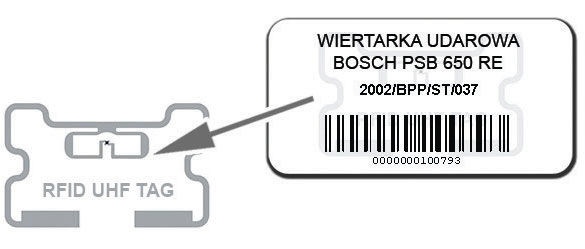

Najnowocześniejsze rozwiązania mobilne wykorzystują także technikę zbliżeniową RFID do identyfikacji pracownika i maszyny.

Kolektor danych może być wyposażony w:

-> skaner kodu kreskowego do identyfikacji części zamiennych,

-> czytnik RFID odczytujący identyfikacyjne karty zbliżeniowe pracowników pobierających części lub materiały.

Ten sam czytnik może też odczytywać znacznik RFID UHF, zawierający numer inwentarzowy maszyny, do której dana część jest przeznaczona.

Dzięki tak nowoczesnemu rozwiązaniu oprogramowanie ma pełną, aktualną i w szybki sposób zebraną informację o tym, kto, co i w jakim celu pobrał i zużył. Daje to możliwość szczegółowej analizy liczby i rodzaju zużywanych części oraz określenia kosztów eksploatacji poszczególnych maszyn i urządzeń technicznych.

Znakowanie maszyn za pomocą znaczników (tagów, chipów) RFID ma tę przewagę nad kodem kreskowym lub samym numerem inwentarzowym, że odczyt następuje szybko, pewnie, zbliżeniowo, bez konieczności kontaktu wzrokowego czytnika i tagu oraz niezależnie od stopnia zabrudzenia maszyny.

Ewidencja napraw i remontów maszyn

Szczegółowa ewidencja napraw i remontów, wraz z informacją, jakie części zamienne i materiały zostały zastosowane podczas remontów, dostarcza informacji historycznych i podstaw do analizy zużycia w jednostce czasu i planowania zakupów oraz wysokości stanów minimalnych.

Program do ewidencji kosztów: eksploatacji, remontów, napraw i przeglądów technicznych sumuje wszystkie wydatki na utrzymanie i koszty eksploatacji maszyn i urządzeń, dostarczając niezbędnych do zarządzania nimi raportów i analiz. Moduł kontrolujący zamówienia do dostawców potrafi zbierać i wykorzystać tę informację o realnym zapotrzebowaniu na poszczególne części i materiały oraz wygenerować stosowne zamówienie do odpowiednich dla danej części dostawców. Z wygenerowanych zamówień można w momencie dostawy automatycznie utworzyć dokumenty przyjęcia do magazynu Pz. Wbudowane w system informatyczny mechanizmy pozwalają w szybki sposób sprawdzić, które z zamówień zostały już zrealizowane i czy zostały już przyjęte do magazynu.

Podstawowe korzyści z zastosowania modułu ewidencji napraw i remontów to:

-> informacja o wymaganej liczbie części zapasowych,

-> określenie kosztów utrzymania i eksploatacji każdej z maszyn,

-> zaplanowanie potrzebnych do ich utrzymania stanów minimalnych,

-> generowanie zamówień na podstawie zdefiniowanych stanów minimalnych,

-> rozliczanie każdego zamówienia i dostawy,

-> zautomatyzowany proces rozliczający realizację każdego zamówienia.

Moduł napraw i remontów jest częścią składową programów EAM (Enterprise Asset Management) i CMMS (Computerised Maintenance Management System) – systemów utrzymania ruchu w firmach produkcyjnych.

Podsumowanie

Magazyn części zamiennych ma ogromny wpływ na sprawne funkcjonowanie działu utrzymania ruchu. Prawidłowe zarządzanie, określenie stanów minimalnych, priorytetów dostaw, doboru zamienników oraz organizacja samej przestrzeni magazynowej i systemu informatycznego to czynniki wpływające w dużym stopniu na obniżenie przestojów produkcji, a co za tym idzie – na zyski i konkurencyjność przedsiębiorstwa.

Autor: Jacek Krywult prowadzi firmę PWSK, zajmującą się oprogramowaniem magazynowym do ewidencji majątku i systemami RFID.

Tekst pochodzi z nr 5/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.