Prawidłowo dobrane i skonfigurowane systemy VFD pozwalają zoptymalizować prace, oszczędzać energię elektryczną oraz sukcesywnie obniżać koszty produkcji. Mogą jednak również powodować zakłócenia w sieciach elektroenergetycznych, w efekcie których same napędy VFD oraz inne urządzenia elektryczne ulegają awariom. Identyfikacja przyczyn awarii może być prosta lub ujawnić złożony problem. Najlepszą strategią jest zawsze zapobieganie zakłóceniom w sieci i awariom sprzętu.

Z apobieganie zakłóceniom w sieci energetycznej i uszkodzeniom sprzętu rozpoczyna się od prawidłowego dobrania parametrów technicznych napędu VFD do zasilanej maszyny.

Prawidłowy dobór parametrów napędów VFD

W wielu zastosowaniach automatyki popularne jest 1-fazowe zasilanie 3-fazowych napędów VFD. W zależności od znamionowej mocy i napięcia napędy te mogą akceptować 1-fazowe napięcie wejściowe bez obniżania wartości prądu wyjściowego. Gdy wartości znamionowe zostają przekroczone, przy zasilaniu 1-fazowym wymagany jest większy napęd 3-fazowy. Większość napędów 3-fazowych o mocy do 30 HP (22 kW) przy napięciu zasilania 240 V, 60 HP (44 kW) przy 480 V i 60 HP (44 kW) przy 590 V może pracować przy zasilaniu 1-fazowym. Jednak ważne jest, aby być świadomym tego, że zasilanie 1-fazowe powoduje większe tętnienia napięcia stałego na szynie DC napędu VFD.

W celu prawidłowego dobrania parametrów napędu prąd wyjściowy powinien być obniżony o 50%. Jednak nie należy obniżać mocy. Na przykład napęd o parametrach 240 V i 10 HP (7,3 kW) zwykle ma znamionowy prąd wyjściowy ciągły równy 29 A, a po obniżeniu o połowę będzie on wynosił 14,5 A, ponieważ napęd będzie zasilany z 1 fazy. Jednak znamionowy prąd wejściowy pozostanie taki sam. Oprogramowanie napędu nie rozpoznaje zasilania jako 1-fazowego.

A zatem przeciążalność silnika zasilanego z napędu VFD musi być przeskalowana, aby ograniczyć prąd wyjściowy napędu. Przeciążalność silnika dla napędu powinna być ustalona według rzeczywistych parametrów znamionowych napędu, a nie obniżonych. W opisanym scenariuszu – przy założeniu, że prąd znamionowy silnika przy znamionowym napięciu zasilającym i znamionowym obciążeniu (Full Load Amp/Amperage – FLA) wynosi 12 A – przeciążalność napędu VFD powinna wynosić 12 A/29 A, czyli 42%. Należy też uwzględnić dodatkowe obniżenie, które może być wymagane dla danego zastosowania napędu.

Napędy VFD mają regulację przeciążalności, aby zabezpieczać silniki. Standardowo wyposażane są w elektroniczne zabezpieczenie termiczne, które pozwala na zasilanie silników prądem wynoszącym 150% znamionowego prądu wyjściowego przez 1 minutę oraz wyższymi wartościami przez krótszy czas. Wartość prądu przeciążenia może być ustawiana, aby zabezpieczać mniejsze silniki. Przy wykorzystaniu większego napędu VFD do zasilania mniejszego silnika prąd wyjściowy napędu nigdy nie może przekroczyć wartości prądu znamionowego FLA (przy pełnym obciążeniu) podczas normalnej pracy. To wymaga przeskalowania w dół maksymalnego prądu wyjściowego napędu poprzez zidentyfikowanie wartości prądu znamionowego FLA i podzielenie jej przez wartość znamionową prądu wyjściowego napędu, aby otrzymać prawidłową wartość procentową przeciążalności silnika. Minimalna przeciążalność do ustawienia w większości napędów VFD wynosi od 25% do 30%. Jeśli parametry znamionowe silnika są niższe, napęd nie będzie w pełni go zabezpieczał.

Okablowanie i zabezpieczanie napędów za pomocą filtrów

Dodatkowe środki zapobiegające zakłóceniom i awariom są związane z kablami, izolacją, uziemieniem oraz ekranowaniem. Napęd VFD generuje napięcia o modulowanej szerokości impulsów, zawierające składowe o wysokiej częstotliwości, w tym zaburzenia o częstotliwości radiowej (Radio Frequency Interferencje – RFI) i zaburzenia elektromagnetyczne (Electromagnetic Interferencje – EMI). Kable zasilające o długości powyżej 33 ft (10 m) mogą zbierać zakłócenia (działając jak antena), generować zaburzenia powodowane przepływem prądów upływu przez pojemności pasożytnicze oraz powodować spadki napięcia na rezystancji żył. Ważne jest, aby nie przekraczać maksymalnej zalecanej długości kabli pomiędzy napędem VFD a odległym źródłem analogowego wejściowego sygnału odniesienia prędkości obrotowej. Gdy długość kabli rośnie, wzrasta też ich podatność na zaburzenia, a także zwiększają się rezystancyjne spadki napięcia i pojemności pasożytnicze. Aby prawidłowo dobrać przekrój żył kabli, należy wykorzystać instrukcję obsługi napędu VFD. Jeśli spadek napięcia na długich kablach jest znaczny, może być potrzebne oddzielne źródło napięcia zasilającego 10 V DC. Tak samo będzie w przypadku sygnałów prądowych 4–20 mA, gdzie należy zastosować kabel ekranowany z izolacją na napięcie 300 V.

Połączenia wyjść mocy napędu VFD przenoszą duże poziomy napięć wysokiej częstotliwości, które dodają się do zaburzeń EMI. Wymagane jest ekranowanie (lub umieszczanie w korytkach siatkowych) kabli zasilających zarówno po stronie napędu VFD, jak i silnika. Zastosowanie kabli z ekranem w postaci plecionki miedzianej oraz pełnego ekranowania złączy (dławnic metalowych) minimalizuje emisję zaburzeń. Ekran kabla zasilającego silnik musi być podłączony do radiatora lub płyty montażowej napędu VFD oraz do korpusu silnika.

Zwykle filtr napięcia zasilającego falownik nie jest konieczny, z pewnymi wyjątkami, takimi jak konieczność spełnienia wymagań certyfikatu CE lub gdy zaburzenia powstające w napędzie powracają do sieci energetycznej i powodują zakłócenia. Jeśli długość kabla zasilającego silnik przekracza 100 ft (30,5 m), należy podłączyć filtr RFI na wejściu napędu VFD, aby zaburzenia o wysokiej częstotliwości były tłumione.

Parametry powszechnie występujących zakłóceń sieciowych

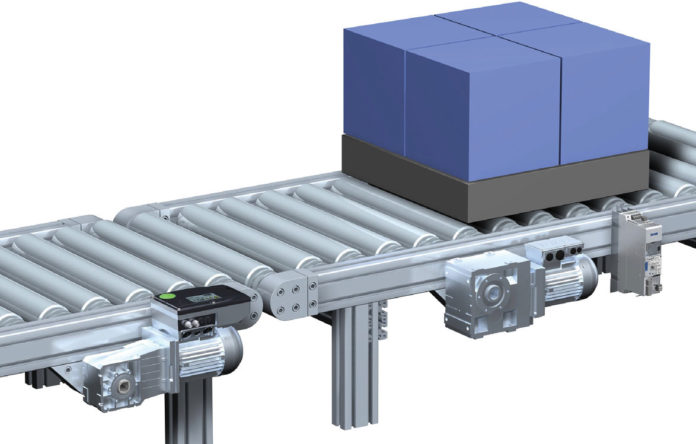

Znajomość zakłóceń, które powszechnie występują w sieciach elektroenergetycznych, jest kluczem do podejmowania odpowiednich środków zapobiegawczych. Standardowe napędy VFD, wykorzystywane w przenośnikach taśmowych, wentylatorach i chłodniach kominowych, a także w wyspecjalizowanych urządzeniach przeznaczonych do pras, wytłaczarek, maszyn do profilowania, tokarek i frezarek, generują zakłócenia w postaci spadków napięcia poniżej ustawionych parametrów. Napęd VFD może zgłaszać problem w postaci zbyt niskiego napięcia, gdy napięcie jego obwodu pośredniego DC spada poniżej 62% wartości znamionowej dla nastawy wartości górnej (480 V AC) i poniżej 50% znamionowego dla nastawy wartości dolnej (400 V AC). Można to obliczyć ze wzoru:

480 V AC × 0,62 × √2 = 421 V DC

Znamionowe napięcie obwodu pośredniego wynosi:

480 V AC × √2 = 679 V DC

W większości instrukcji obsługi napędów VFD zalecana jest tolerancja napięcia pracy +10% i 15%, co zapewni tym urządzeniom wysoką sprawność energetyczną i prawidłowy prąd silnika. Napędy mogą pracować z napięciami o wartościach poza podanymi tolerancjami, jednak zbyt niskie napięcie może w sposób nieprzewidywalny wpłynąć na prąd, temperaturę, zużycie energii i ogólne działanie silnika.

Niektóre procesy zautomatyzowane są zależne od generatorów awaryjnych, które pozwalają zapewnić bezprzerwową realizację tych procesów. Powszechnie stosowaną praktyką jest przełączanie z zasilania podstawowego na awaryjne. W większości przenośnych generatorów awaryjnych wahania międzyfazowego napięcia wyjściowego są zbyt duże, przez co nie nadają się do zasilania napędów VFD, w których niezrównoważenie napięcia wejściowego powinno być mniejsze od 2%. Większe różnice mogą indukować większe tętnienia napięcia na kondensatorach szyny DC, co może prowadzić do uszkodzenia zarówno tych kondensatorów, jak i innych podzespołów mocy napędu VFD.

Zabezpieczenia są projektowane w celu zapobiegania narażeniu napędów VFD na niezrównoważone napięcie wejściowe, a także włączania napędów tylko wtedy, gdy wartości napięcia mieszczą się w granicach tolerancji oraz są spełnione warunki dla czasów opóźnienia ponownego włączania. Napędy VFD są fabrycznie wyposażane w ochronniki przepięciowe na wejściu obwodu prostownika. Dodatkowe środki ochrony przed nadmiernymi wzrostami napięcia, w postaci ograniczników przepięciowych i innych zabezpieczeń zewnętrznych, mogą zapobiec poważnym zakłóceniom na wejściach napędów. Podczas przełączania zasilania z sieciowego na awaryjne większość napędów wymaga minimum 2 minut przerwy przed ponownym załączeniem zasilania. Zignorowanie tego zalecenia może spowodować przepalenie bezpieczników wejściowych, zadziałanie wyłączników nadprądowych lub nawet uszkodzić obwód przekaźnika ładowania kondensatorów.

Dławik liniowy o napięciu zwarcia 3% może poprawić sytuację, gdy w napięciu

sieciowym występują umiarkowane impulsy zakłócające. Inną opcją jest dodanie przekaźnika napięciowego z opóźnieniem czasowym, co może stanowić zabezpieczenie z wyzwalaniem ustawianym na różnych poziomach, które wyłącza napęd w przypadku wystąpienia podnapięć, przepięć, zaników fazy i niezrównoważenia faz.

Wykorzystanie transformatora izolującego

Transformator izolujący napęd VFD może pomóc w rozwiązaniu problemów z uziemieniem i zaburzeniami związanymi z niewłaściwym napięciem wejściowym, które mogą wpłynąć na działanie napędu. Transformator izolujący, podłączony pomiędzy siecią energetyczną a napędem VFD, oferuje kilka korzyści, gdyż zapewnia brak połączenia galwanicznego pomiędzy źródłem zasilania a obciążeniem. Uziemione ekranowanie elektrostatyczne dookoła uzwojenia pierwotnego i wtórnego oraz pomiędzy nimi sprawia, że transformator izolujący napęd jest unikatowym rozwiązaniem. Ekranowanie to powoduje 1 000 000-krotne zmniejszenie sprzężenia pojemnościowego, które przenosi zaburzenia wspólne.

Zaburzenia wspólne (common mode noise) to zaburzenia powstające pomiędzy przewodem ochronnym PE a neutralnym N w sieciach prądu przemiennego. Chociaż przewody te są zwykle połączone ze sobą (w punkcie neutralnym transformatora), nie mogą być traktowane jak połączone na całej długości w sieci. Zaburzenia wspólne są generowane przez zasilacze impulsowe, napędy VFD, spawarki elektryczne, wyładowania atmosferyczne, a nawet powstają podczas normalnej pracy sprzętu, np. wykorzystującego silniki krokowe. Niektóre transformatory izolujące mogą także blokować zaburzenia różnicowe (differential mode/normal mode noise), powstające pomiędzy przewodem fazowym L a neutralnym N.

Transformatory izolujące, mimo że są droższe niż przekaźniki napięciowe, stanowią lepsze zabezpieczenie od dławików sieciowych i są odpowiednie w takich sytuacjach, jak instalacje znajdujące się w pobliżu podstacji energetycznych. Operacje realizowane przez zakłady energetyczne, np. codzienne uruchamianie baterii kondensatorów w podstacji zasilającej park przemysłowy, mogą powodować generowanie krótkotrwałych przepięć, które mogą być wzmacniane przez odbicie od pobliskich kondensatorów. Jeśli zakład znajdujący się w tym parku przemysłowym ma kilka małych napędów VFD o mocy 7,5 HP (5,5 kW), to powstałe zaburzenia różnicowe mogą spowodować wyłączenie tych falowników, a w konsekwencji – przestój produkcji. Transformator izolujący może pomóc w zapobieganiu takim zakłóceniom w pracy zakładu.

Praktyczne wskazówki instalacyjne

Napęd VFD może być nieużywany i niepodłączony do zasilania przez krótki czas bez serwisu. Jeśli jednak był przechowywany przez dłuższy czas, kondensatory szyny DC muszą być ponownie poddane regeneracji. Elektrolit znajdujący się wewnątrz tych kondensatorów zmienia swój stan, gdy nie są one używane przez dłuższy czas. Procedura regeneracji polega na uruchomieniu napędu bez podłączania żadnych kabli do wyjścia silnikowego urządzenia i pozostawieniu go tak przez co najmniej 8 godzin. Następnie można spróbować uruchomić napęd pod obciążeniem. Włączanie nieobciążonego napędu powoduje regenerację kondensatorów elektrolitycznych, które odzyskują swoje wymagane właściwości.

Dławiki sieciowe poprawiają rzeczywisty współczynnik mocy na wejściu napędu VFD oraz zmniejszają przeniki pomiędzy napędami. Jeśli moc znamionowa transformatora zasilającego w kVA jest większa ponad 10 razy od mocy znamionowej napędu VFD w kVA, zalecane jest zastosowanie dławika sieciowego, który będzie tłumił przepięcia z sieci energetycznej, powstające przy załączaniu baterii kondensatorów, zmniejszał zniekształcenia sinusoidy napięcia sieciowego (voltage notching), zapobiegał wyzwalaniu zabezpieczeń obwodu przejściowego DC, ograniczał prąd i napięcie przekształtnika oraz minimalizował ryzyko uszkodzenia napędu VFD w przypadku zwarcia w transformatorze izolującym. Impedancja linii zasilającej zależy od znamionowych parametrów zwarciowych napędu oraz energetycznego transformatora zasilającego obiekt. Ściślej rzecz ujmując: impedancja linii musi być większa lub co najmniej równa stosunkowi znamionowych parametrów zwarciowych transformatora energetycznego i znamionowych parametrów zwarciowych napędu VFD.

Do prowadzenia kabli zasilających napęd z sieci energetycznej, kabli zasilających silnik z wyjścia napędu oraz sterowniczych trzeba stosować osobne korytka kablowe (rury osłonowe). Przy doborze i układaniu tych kabli należy przestrzegać następujących zaleceń:

-> układać kable zasilające napęd napięciem zmiennym z sieci energetycznej w osobnym stalowym sztywnym korytku kablowym (rurze osłonowej),

-> w osobnym stalowym sztywnym korytku kablowym (rurze osłonowej) układać również kable zasilające silniki z wyjścia napędu,

-> kable sterownicze niskiego napięcia DC oraz 120 V AC powinny być układane w osobnych korytkach kablowych (rurach osłonowych).

Do podłączenia układu sterowania napędu VFD odpowiednie są zarówno skrętki „twisted pair”, jak i ekranowane kable sterownicze. Ponadto zalecane są połączenia 2- i 3-przewodowe. Dla wielu napędów minimalny przekrój żył wynosi 18 AWG (0,823 mm2).

Połączenia uziemiające muszą być prawidłowo wykonane, a ich złącza śrubowe mocno dokręcone. Ekrany kabli powinny być uziemione tylko na jednym końcu, aby uniknąć tworzenia pętli uziemienia. Ekran kabla przy napędzie VFD należy podłączyć do zacisku uziemiającego obudowy urządzenia. Przed wykonaniem tego podłączenia zawsze należy odłączyć napęd od zasilania.

Kable sterownicze należy układać oddzielnie od kabli zasilających, a ich odległość wzajemna powinna wynosić co najmniej 12 cali (30,5 cm). Wyjątkiem są instalacje z wieloma napędami VFD – tutaj kable zasilające i sterownicze mogą być układane w tych samych korytkach (rurach), jednak kable zasilające silniki muszą być układane osobno dla każdego silnika. Jeśli jeden napęd VFD jest używany do zasilania wielu silników, kable zasilające te silniki mogą być układane w tym samym korytku (rurze).

Napęd VFD powinien pracować w instalacji z przewodem ochronnym (PE). Nigdy nie należy stosować tzw. pływającej masy. Niektórzy producenci nie zalecają pracy z pływającym wejściem żadnego napędu typu „sub-micro” lub o nowszej konstrukcji. Jeśli w sieci energetycznej nie ma żadnych zakłóceń, napęd powinien działać poprawnie, jednak poważne zaburzenia wspólne mogą powodować kłopotliwe wyzwalanie zabezpieczeń lub nawet gorsze efekty. Pewne starsze napędy VFD wykorzystują do tłumienia zaburzeń wspólnych łańcuch rezystorów pomiędzy szyną DC a masą. Niektóre napędy o mocy 1 HP (0,74 kW) i większej (integral horsepower drives) także wykorzystują łańcuch rezystorów, tak więc zastosowanie pływającej masy jest w nich prawdopodobnie do przyjęcia. Jednak instalacja z pływającym punktem nie jest zalecana dla napędów wykonanych w nowszej technologii.

Należy unikać stosowania bezpieczników zwłocznych w obwodach wejściowych napędów. Nie są one przeznaczone do zabezpieczania napędów VFD i innego sprzętu zawierającego półprzewodniki. Przy użyciu bezpieczników zwłocznych, w przypadku zwarcia przez warystor typu MOV (Metal Oxide Varistor – warystor z tlenkiem metalu) zdąży popłynąć prąd, który może spowodować spalenie się obwodów napędu lub samego warystora, zanim bezpiecznik przerwie obwód. Należy zastosować zabezpieczenie obwodu zasilania napędu w postaci wyłącznika nadprądowego lub odłącznika i bezpieczników.

Wyłącznik nadprądowy lub bezpiecznik topikowy powinien być tak dobrany, aby jego prąd znamionowy był 1,5 raza większy od znamionowego prądu wejściowego dla napędów z regulacją momentu obrotowego. Niezależnie jednak od wartości znamionowego prądu wejściowego napędu, prąd znamionowy wyłącznika/bezpiecznika powinien wynosić co najmniej 10 A ze względu na przetężenia występujące podczas rozruchu. Należy stosować bezpieczniki szybkie (wyłączniki nadprądowe o charakterystyce A), o niskich wartościach całki Joule’a I2t oraz znamionowej zdolności wyłączeniowej 200 000 A lub równoważne.

Instalowanie stycznika albo odłącznika pomiędzy napędem VFD a silnikiem nie jest zalecane. Takie urządzenia powinny być obsługiwane tylko wtedy, gdy napęd znajduje się w trybie stop. W przeciwnym wypadku mogą one powodować kłopotliwe wyzwalanie zabezpieczeń. Możliwe zaburzenia, powracające do elektronicznego układu sterowania napędu przez zasilacz niskiego napięcia, mogą spowodować uszkodzenie układów elektroniki.

Jeżeli wymagane jest użycie stycznika, to do zewnętrznych zacisków wejścia sygnału awarii (fault input) lub wejścia stopu (stop input) napędu VFD należy podłączyć styki pomocnicze łączące z wyprzedzeniem. Umożliwią one zatrzymanie działania napędu i natychmiastowe odłączenie zasilania silnika. Należy zastosować minimalne opóźnienie czasowe 100 ms. Przy podłączeniu styków pomocniczych do zacisków wejścia stopu metoda zatrzymania silnika musi być ustawiona na hamowanie swobodne (coast stop). Zawsze należy pozwolić napędowi na całkowite zatrzymanie silnika przed ponownym uruchomieniem.

Nie należy włączać zasilania napędu częściej niż co 2 minuty. Instrukcje obsługi napędów ostrzegają, że wyłączanie i ponowne włączanie tych urządzeń bez odczekania 23 minut jest szkodliwe. Zbyt szybkie ponowne włączenie zasilania powoduje przegrzewanie się ograniczników prądu rozruchowego w wejściowym obwodzie ładowania wstępnego, co może doprowadzić do ich spalenia. Kondensatory szyny DC nie mają wtedy wystarczająco dużo czasu na rozładowanie. Jeżeli obwód wejściowy napędu nie ma czasu na ustabilizowanie się, dodatkowy prąd wejściowy może spowodować przepalenie bezpieczników wejściowych lub zadziałanie wyłącznika nadprądowego i uszkodzić obwód przekaźnika ładowania kondensatorów.

Obwód ładowania wstępnego umożliwia ustawienie pewnego limitu czasowego dla ogranicznika prądu rozruchowego, przez który płynie prąd ładujący kondensatory szyny DC. Rezystancja ogranicznika prądu rozruchowego zmienia się wraz z temperaturą. Wzrost temperatury powoduje spadek rezystancji. Po upływie czasu ładowania wstępnego przekaźnik odcina ładowanie i kondensatory magazynują ładunek elektryczny. Gdy napęd jest wyłączany, kondensatory są rozładowywane przez rezystory w obwodzie rozładowania. Zbyt szybkie ponowne włączenie zasilania powoduje przepływ zbyt dużego prądu przez ogranicznik rozruchowy, który nie miał czasu, aby ostygnąć i osiągnąć akceptowalną wartość rezystancji. Prąd ten może spowodować przepalenie bezpieczników, a nawet uszkodzenie obwodu ładowania wstępnego. Jednym z rozwiązań tego problemu jest zainstalowanie zewnętrznego przekaźnika czasowego lub napięciowego na wejściu napędu. Jeśli napięcie spada poniżej ustawionego poziomu, przekaźnik napięciowy odłącza zasilanie i pozwala na jego ponowne załączenie dopiero po upływie 23 minut, aby zapewnić, że napięcie ustabilizowało się na akceptowalnym poziomie.

Jeżeli napęd jest wyposażony w filtr, nie należy stosować wyłącznika różnicowo-prądowego (Ground-Fault Ccircuit Interrupter – GFCI). Taki wyłącznik może powodować kłopoty w postaci nieoczekiwanego wyzwalania prądami upływu, spowodowanymi istnieniem pojemności pasożytniczych kabli zasilających silnik. Dzieje się tak podczas pracy napędu VFD, przy podłączeniu wielu napędów do tego samego obwodu zasilania z sieci energetycznej oraz stosowaniu filtrów RFI na wejściach napędów.

Podsumowanie

Niezależnie od tego, czy napęd VFD jest wykorzystywany w obróbce maszynowej, transporcie bliskim materiałów czy do sterowania pracą pomp i wentylatorów, prawidłowo dobrany i zainstalowany, jest podstawowym dostępnym cenowo urządzeniem, sprzyjającym ulepszaniu i usprawnianiu układów automatyki i sterowania, zwiększaniu efektywności energetycznej oraz zabezpieczeniu silników. Wymagania dla napędów silników w układach automatyki powinny być analizowane indywidualnie w odniesieniu do każdego przypadku. Takie strategie i wykwalifikowany dostawca sprzętu mogą pomóc użytkownikom w zapobieganiu spadkom napięcia w sieci, niepotrzebnemu wyzwalaniu zabezpieczeń, innym powszechnie występującym zakłóceniom sieciowym, a także poważnym uszkodzeniom napędów VFD.

Thomas Robbins od 2005 r. jest zatrudniony w firmie Lenze Americas. Wcześniej pracował w firmie Fanuc America Corporation. Ma ponad 20-letnie doświadczenie w obsłudze technicznej i praktyce serwisowej.