Awarie urządzeń oraz obniżona trwałość podzespołów to często konsekwencje stosowania niewłaściwych uszczelnień do ochrony łożysk zabudowanych m.in. w pompach, silnikach elektrycznych, wentylatorach, oprawach, przekładniach i wielu innych urządzeniach. Z kolei odpowiednio dobrane i zamontowane uszczelnienia zapewniają efektywną barierę ochronną, która zatrzymuje środek smarny, a także chroni łożysko przed wodą, korozją oraz innymi zanieczyszczeniami.

Uszczelnienia wałów obrotowych są stosowane w celu utworzenia bariery o dwóch podstawowych funkcjach: zatrzymania środka smarnego i zabezpieczenia przed przedostawaniem się zanieczyszczeń do wnętrza łożyska. W typowych zastosowaniach uszczelnienie olejowe w przypadku większości węzłów łożyskowych jest umieszczane bezpośrednio przy łożysku. Aby zapobiec wydostawaniu się środka smarnego na zewnątrz węzła, uszczelnienia te zostały zaprojektowane tak, aby zabezpieczały przestrzeń pomiędzy stacjonarnymi a obrotowymi elementami węzła, takimi jak obudowa i wał. Elementy te znajdują się niemal w każdym pojeździe czy maszynie.

Wybór właściwego materiału uszczelnienia

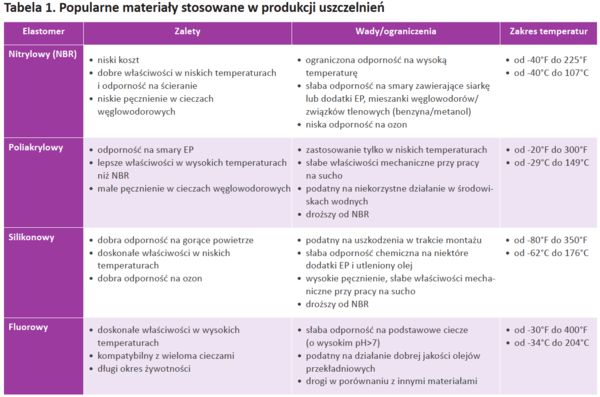

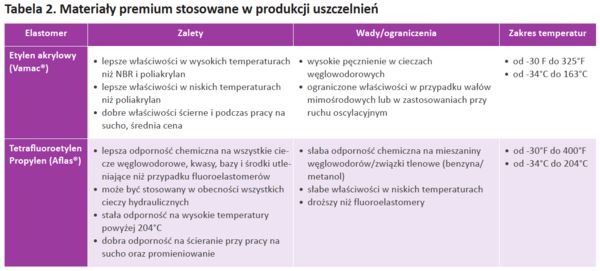

Wybór odpowiedniego materiału (elastomeru) jest krytyczny dla zapewnienia właściwego działania uszczelnienia i ochrony przed zanieczyszczeniami. Przed wyborem odpowiedniego materiału należy wziąć pod uwagę parametry i warunki pracy. W przypadku typowych zastosowań przemysłowych najczęściej wykorzystywanym elastomerem jest kauczuk nitrylowy (NBR) ze względu na jego doskonałą odporność na ścieranie. Drugim najczęściej stosowanym materiałem jest kauczuk fluorowy, który wybierany jest z uwagi na odporność na wysoką temperaturę i działanie substancji chemicznych.

Dwa najistotniejsze parametry przy doborze uszczelnień to temperatura i rodzaj środka smarnego. Jednak należy również określić, czy zewnętrzne zanieczyszczenia mogą mieć niekorzystne oddziaływanie na materiał uszczelnienia. Producenci uszczelnień udostępniają tabele kompatybilności chemicznej, jednak zawierają one jedynie ogólne wskazówki. W celu uzyskania szczegółowej analizy kompatybilności elastomeru należy skonsultować się ze specjalistą.

Inne parametry, na które należy zwrócić uwagę, to bicie promieniowe powierzchni wału, niewspółosiowość wału, a także prędkość obrotowa i ciśnienie medium. Należy pamiętać o tym, że parametry te mogą znacząco się różnić w zależności od zastosowania. Gdy uszczelnienie pracuje w warunkach, gdzie tylko jeden parametr osiąga wartości graniczne, nie ma to znaczącego wpływu na efektywność pracy uszczelnienia, natomiast jeśli w danym układzie kilka parametrów osiąga maksymalne dopuszczalne wartości, mogą one wywierać znacznie większy wpływ na uszczelnienie.

Ograniczenia temperaturowe oraz ogólna kompatybilność cieczy/środków smarnych dla najczęściej stosowanych elastomerów klasy premium zostały pokazane w tabelach 1 i 2. Należy jednak pamiętać, że producenci uszczelnień stosują własne, opatentowane składy elastomerów, a podane informacje mogą się różnić w zależności od producenta.

Przygotowanie systemu uszczelnienia

Przygotowanie systemu uszczelnienia

Po wybraniu odpowiedniego materiału uszczelnienia w celu zapewnienia jego właściwej pracy należy zapoznać się ze specyfikacją techniczną wszystkich elementów współpracujących. Uszczelnienie to tylko jedna z części systemu uszczelniającego, a jego działanie zależy od właściwego funkcjonowania i odpowiednich parametrów wykonania wału i otworu osadzenia.

Według organizacji Rubber Manufacturers Association (RMA) należy rozważyć kilka istotnych wymagań dotyczących przygotowania wału już podczas projektowania lub udoskonaleń systemu. Te parametry i czynniki to: chropowatość powierzchni wału, metoda obróbki, twardość, tolerancja średnicy, sfazowanie, materiał, potencjalna niewspółosiowość wału i otworu oraz bicie promieniowe. Najistotniejsze parametry spośród wymienionych to: chropowatość powierzchni wału, metoda obróbki i twardość.

Chropowatość to bardzo istotny czynnik wpływający na właściwe funkcjonowanie uszczelnienia i należy ją określić z dokładnością do 1025 mikrocali Ra (0,200,60 µm Ra) z zerowym szlifem. Odnośnie materiału wału uszczelnienie najlepiej pracuje zabudowane na wałach wykonanych ze stali miękkiej, żeliwa szarego lub ciągliwego. W normalnych warunkach roboczych część wału stykająca się z wargą uszczelnienia powinna być utwardzona przynajmniej do stopnia C30 według skali twardości Rockwella. Gdy wał jest zarysowany lub uszkodzony podczas eksploatacji albo montażu bądź w przypadku wałów pracujących w trudnych warunkach ściernych, zaleca się twardość C45 w skali Rockwella.

Jak już wspomniano, zalecana jest bardziej szczegółowa analiza parametrów wykonania wału, którą można uzyskać po kontakcie ze specjalistą ds. uszczelnień i omówieniu szczegółów zastosowania.

Jednocześnie w sytuacjach, gdy wał nie spełnia wymagań dla optymalnej pracy uszczelniania, dostępne są tuleje regeneracyjne, które zapewniają niezbędną powierzchnię do prawidłowego działania uszczelnienia. Tuleja regeneracyjna nie tylko zapewnia odpowiednią powierzchnię, ale także umożliwia ograniczenie kosztów w stosunku do konieczności regeneracji wału, w celu uzyskania odpowiedniej powierzchni roboczej dla wargi uszczelniającej.

Zapewnienie odpowiedniego gniazda jest również bardzo istotnym aspektem integralności systemu uszczelnienia. W celu właściwego doboru uszczelnienia należy dokładnie przestrzegać zaleceń producentów dotyczących tolerancji otworów i pasowań.

Należy także wziąć pod uwagę sposób wykonania gniazda pod uszczelnienie. W celu ułatwienia montażu uszczelnienia otwór gniazda powinien mieć sfazowanie. Należy również uważać na ostre krawędzie lub zadziory, które mogą uszkodzić zewnętrzną powierzchnię uszczelnienia i tym samym stworzyć potencjalne ryzyko wycieku środka smarnego.

Podstawowe konstrukcje uszczelnień

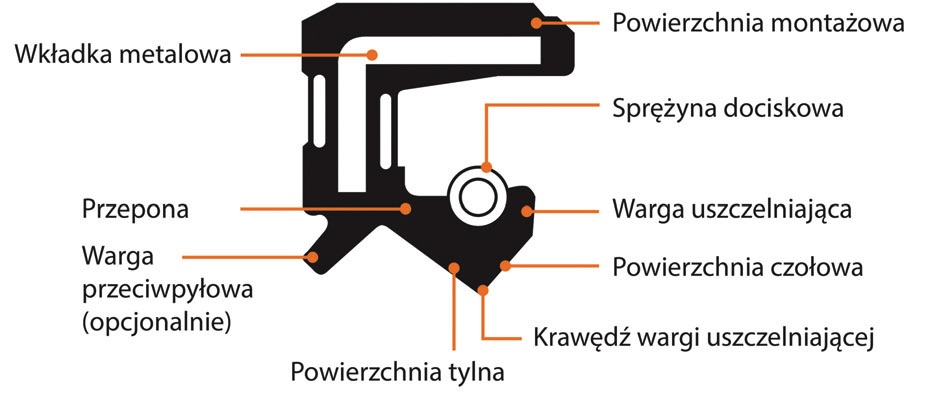

Obecnie najczęściej stosowanym uszczelnieniem jest uszczelnienie przedstawione na rys. 1 – pierścień z podwójną wargą. Sprężyna dociskowa znajduje się nad główną wargą uszczelniającą, która zatrzymuje środek smarny. Uszczelnienie to ma także wargę przeciwpyłową, która znajduje się po przeciwległej stronie i zatrzymuje zanieczyszczenia.

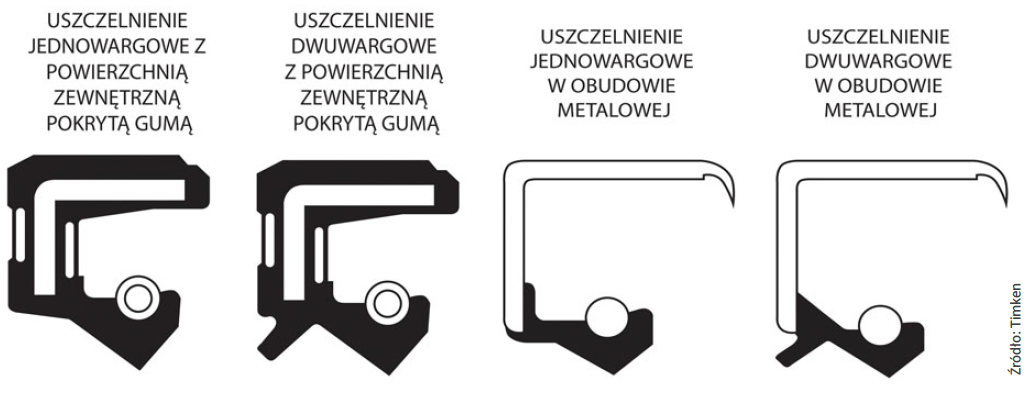

Cztery najpopularniejsze konstrukcje uszczelnień zostały przedstawione na rys. 2–5. Główna różnica pomiędzy konstrukcjami to średnica zewnętrzna uszczelnienia. Uszczelnienia w osłonie metalowej zapewniają nieco lepsze osadzenie w gnieździe obudowy niż uszczelnienia z powierzchnią gumową. Jednakże osłony wykonane ze stali węglowej mogą rdzewieć w zależności od środowiska, podczas gdy gumowa powłoka zapewnia dodatkową ochronę metalowej wkładki. W przypadku wielu standardowych zastosowań uszczelnienia te można stosować zamiennie. Uszczelnienia o konstrukcji dwuwargowej mają dodatkową wargę przeciwpyłową i należy ich używać w środowiskach o wysokim poziomie zanieczyszczenia. Wszystkie te uszczelnienia są dostępne zarówno w wymiarach metrycznych, jak i calowych.

Montaż a trwałość i efektywność uszczelnienia

Nawet jeśli wszelkie wskazówki i wytyczne w stosunku do materiału uszczelnienia, rodzaju oraz konstrukcji zostaną spełnione, niezawodność uszczelnienia w dużej mierze będzie zależała od jego prawidłowego montażu. W związku z tym należy przestrzegać następujących wytycznych:

1. Sprawdzić gniazdo osadzenia uszczelnienia, aby upewnić się, że jest czyste i nie ma zadziorów, które mogłyby zniekształcić lub uszkodzić zewnętrzną powierzchnię uszczelnienia. Sprawdzić zaokrąglenia i upewnić się, że krawędź gniazda jest zaokrąglona lub sfazowana.

2. Sprawdzić powierzchnię wału pod kątem ewentualnych uszkodzeń/zadziorów pozostałych po obróbce, obecności brudu lub pozostałości farby, które mogą uszkodzić wargę uszczelnienia, co może prowadzić do powstawania wycieków. Jeśli w trakcie wymiany uszczelnienia wykryto rowek na powierzchni wału, obszar ten należy zregenerować lub założyć odpowiednią tuleję.

3.Sprawdzić koniec wału i usunąć wszelkie zadziory lub ostre krawędzie. Koniec wału powinien być sfazowany lub mieć zaokrąglenie, tak aby zapobiegał ewentualnemu uszkodzeniu wargi uszczelnienia podczas jego montażu. Jeśli jest to niemożliwe, należy zastosować tuleję zabezpieczającą.

4. Sprawdzić wypusty i rowki klinowe pod kątem ostrych krawędzi. Jeśli występują, należy je osłonić tuleją, podkładką lub taśmą w celu zabezpieczenia wargi uszczelnienia.

5. Sprawdzić dokładnie samo uszczelnienie pod kątem uszkodzeń, które mogły powstać podczas transportu lub przenoszenia, tj. nacięć, przecięć, zadrapań lub zniekształceń.

6. Upewnić się, czy uszczelnienie jest montowane w prawidłowym kierunku. Główna warga uszczelnienia jest zazwyczaj umieszczona po stronie środka smarnego. Jeśli miejsce zabudowy pozwala na montaż dodatkowego uszczelnienia, główna warga uszczelnienia dodatkowego może być skierowana na zewnątrz, aby zapewnić dodatkowe uszczelnienie w trudnym środowisku pracy.

7. Przed montażem uszczelnienia wstępnie przesmarować wargę uszczelniającą środkiem smarnym, który będzie użyty w węźle łożyskowym. Nie ma konieczności smarowania zewnętrznej osłony metalowej uszczelnienia, natomiast osłona gumowa powinna być pokryta cienką warstwą oleju, co zmniejszy naprężenia i ułatwi montaż. Wstępne nasmarowanie ograniczy lub wyeliminuje ryzyko wypchnięcia zewnętrznej osłony uszczelnienia z gniazda.

8. Przed przystąpieniem do montażu wybrać odpowiednie narzędzie montażowe do wielkości uszczelnienia. Tuleja montażowa powinna mieć średnicę nieco mniejszą niż otwór obudowy. W przypadku braku dostępności tulei do montażu uszczelnienia można użyć pierścienia łożyskowego.

9. Pod żadnym pozorem nie należy uderzać bezpośrednio w uszczelnienie. Podczas montażu nie używać śrubokrętów, punktaków czy wybijaków. Nie zaleca się także stosowania stalowych młotków, ponieważ uderzenie takiego młotka może spowodować wypadnięcie sprężyny dociskowej. Uszczelnienie należy wprowadzać do gniazda w sposób równomierny i z odpowiednią siłą.

Dodatkowe opcje do ciężkich warunków pracy

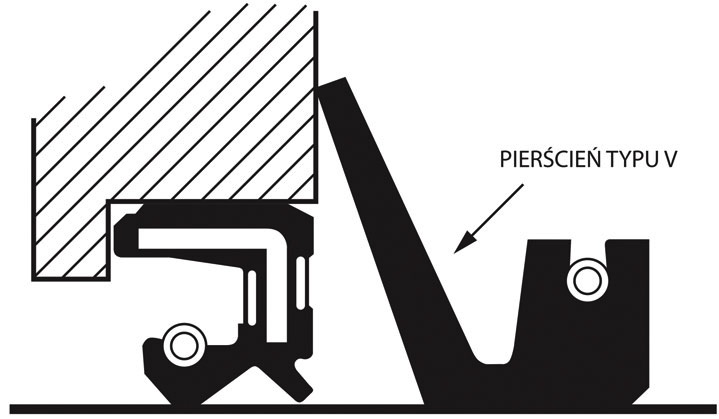

Do bardziej wymagających warunków pracy dostępne są uszczelnienia w wielu różnych odmianach, w tym o konstrukcji wielowargowej. Standardowa konstrukcja z dwoma wargami wykonana z elastomeru nitrylowego lub fluoroelastomeru może zostać wykorzystana jako podstawowy element uszczelniający. Jednak w bardzo trudnych środowiskach po zewnętrznej stronie uszczelnienia wału należy dodać pierścień uszczelniający typu V, który zapewni dodatkowe zabezpieczenie przeciw zanieczyszczeniom, jak pokazano na rys. 6.

Zaletą takiego uszczelnienia jest jego elastyczność, a co za tym idzie, łatwy montaż na większości rozmiarów wałach. Pierścienie typu V mogą być także stosowane w przypadku wałów mimośrodowych lub niewspółosiowych.

Autor: Richard Borowski jest kierownikiem Działu Inżynierii Uszczelnień w firmie Timken.

Tekst pochodzi z nr 3/2017 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.