W jaki sposób wykorzystanie cyfrowych wyłączników różnicowo-prądowych zwiększa bezpieczeństwo operatora, wydłuża czas pracy maszyn i podnosi rentowność?

Kluczowy czynnik dla utrzymania konkurencyjności firm na współczesnym rynku stanowi maksymalizacja czasu pracy maszyn. Koszty ich przestojów mogą z łatwością sięgać dziesiątek tysięcy euro. Wiele firm działa z minimalnymi zapasami towarów, a procesy wykorzystują zwykle 95% dostępnego czasu pracy, aby zaspokoić zapotrzebowanie rynku. Dlatego przestoje mogą szybko prowadzić do wstrzymania realizacji zamówień, co negatywnie wpływa na obroty i zaufanie klientów.

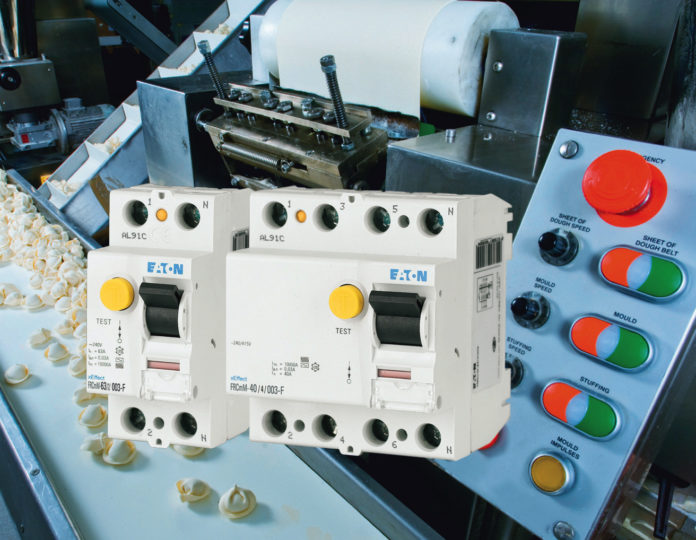

Dzięki jednak właściwym zabezpieczeniom obwodów elektrycznych zasilających, a w szczególności stosowaniu cyfrowych wyłączników różnicowo-prądowych (RCD), producenci maszyn mogą zagwarantować swoim klientom w przemyśle wytwórczym dłuższy czas pracy, zapewniając lokalne i zdalne monitorowanie oraz wczesne ostrzeganie. Informacje o stanie maszyny są przekazywane personelowi odpowiedzialnemu za serwis i konserwację, co znacznie upraszcza konserwację zapobiegawczą i w rezultacie przekłada się na ograniczenie przerw w produkcji.

Dalsze zwiększenie niezawodności maszyn można osiągnąć dzięki zainstalowaniu odpowiedniej technologii, zgodnej z właściwymi normami i wymogami bezpieczeństwa. Jednocześnie dla producentów maszyn – szczególnie tych nastawionych na eksport – istotna pozostaje współpraca z partnerami rozumiejącymi wymogi międzynarodowego rynku, pozwalająca na zaoszczędzenie czasu i pieniędzy.

Funkcja wyłączników różnicowo-prądowych

Wyłączniki różnicowo-prądowe zabezpieczają obwody elektryczne przed szkodliwymi zakłóceniami elektrycznymi, gdy w obwodzie powstają prądy różnicowe i upływowe. Są to zjawiska wyjątkowo niekorzystne dla człowieka, mogące powodować nawet wypadki śmiertelne czy pożary, jak również doprowadzać do awarii maszyn, czyli zmniejszenia zysków.

Wyłączniki te niezawodnie chronią ludzi i maszyny już od wielu dziesięcioleci. Pierwsze związane z nimi patenty otrzymał prof. dr Biegelmeier w roku 1957. Kolejnym krokiem było opracowanie w 1965 r. pierwszego wyłącznika z magnesem trwałym – stanowił on podstawę dla współczesnego wyłącznika różnicowo-prądowego.

W roku 2014 stała się dostępna technologia pierwszego cyfrowego wyłącznika różnicowo-prądowego typu B i B+. Korzyści płynące z zastosowania wyłączników różnicowo-prądowych są znane, jednak cyfrowe wersje tych urządzeń zwiastują zupełnie nową epokę w organizacji konserwacji zapobiegawczej.

Norma IEC 60364 i odpowiednie normy krajowe, a także norma NEC (National Electrical Standard) w przypadku Stanów Zjednoczonych, stanowią podstawę w zakresie wytycznych dotyczących montażu systemów elektrycznych niskiego napięcia na całym świecie. Kluczowe znaczenie dla instalacji przemysłowych ma też seria norm IEC 60204, ponieważ reguluje kwestie bezpieczeństwa elektrycznego maszyn. Zgodnie z nią wyposażenie elektryczne maszyn musi spełniać wymogi bezpieczeństwa określone podczas oceny ryzyka dla maszyny. Praktyka dowodzi, że wyłączniki różnicowo-prądowe umożliwiają ograniczenie potencjalnego zagrożenia. Inną kwestią zalecaną przez normę IEC 60204 jest konserwacja zapobiegawcza – producenci maszyn mogą ją wdrożyć, korzystając z wyłączników różnicowo-prądowych najnowszej generacji.

Cyfrowe wyłączniki różnicowo-prądowe – idealny wybór dla producentów maszyn

Cyfrowe wyłączniki różnicowo-prądowe łączą działanie ochronne z szeregiem funkcji cyfrowych – wyjątkowych na rynku urządzeń do ochrony obwodów. Wszystko po to, by zapewnić maksymalną ilość informacji o stanie obwodu i wydłużyć gotowość do pracy chronionego systemu lub maszyny. Technologia cyfrowa ma zastosowanie zarówno w przypadku wyłączników różnicowo-prądowych RCCB, jak i RCBO.

Urządzenia te przez cały czas mierzą wartość prądu różnicowego i wykorzystują uzyskane w czasie rzeczywistym wyniki do sterowania lokalnymi kontrolkami LED wczesnego ostrzegania oraz zdalnymi, bezpotencjałowymi stykami wyjściowymi wczesnego ostrzegania. Takie wczesne ostrzeganie pozwala personelowi zajmującemu się konserwacją na rozwiązanie potencjalnych problemów, zanim doprowadzą one do przerw w działaniu urządzenia lub do awarii. Status instalacji jest zawsze widoczny. Dzięki ograniczeniu nieplanowanych wezwań serwisowych można jeszcze bardziej ograniczyć koszty – oszczędności wyraźnie rosną, ponieważ częstotliwość przeprowadzania testów można zmniejszyć do jednego w roku.

Również dostępność instalacji staje się większa, bo cyfrowe urządzenia zabezpieczające mają krótkie opóźnienia czasowe i optymalne progi zadziałania. Krótkotrwałe awarie nie spowodują dzięki temu niepotrzebnego wyzwolenia zabezpieczeń i utraty dostępności systemu.

Typy wyłączników różnicowo-prądowych

Aby zapewnić niezbędny poziom ochrony w zastosowaniach przemysłowych, zasadniczo zaleca się korzystanie przynajmniej z wyłącznika różnicowo-prądowego typu A.

Stosowanie wyłączników różnicowo-prądowych typu B zmniejsza zagrożenie pożarowe, zapewnia dodatkową ochronę związaną z maszynami o regulowanej prędkości, jest też przydatne w przypadku zastosowań wykorzystujących przemienniki częstotliwości. Prąd stały o ustabilizowanym przebiegu negatywnie wpływa na zdolności wyłączników różnicowo-prądowych typu AC lub A w zakresie wykrywania albo wręcz uniemożliwia to wykrywanie, więc w najgorszym przypadku funkcja zabezpieczenia zostaje wyłączona.

Wyłączniki różnicowo-prądowe typu B są w stanie wykryć prąd przemienny sinusoidalny i prąd pulsujący lub prąd wygładzony DC, co czyni je odpowiednimi do wszelkich zastosowań i obsługi przebiegów prądu zgodnie z normą IEC/EN 62423. Dla wyłączników typu B zdefiniowano warunki zadziałania zabezpieczenia w przypadku prądu różnicowego o różnych częstotliwościach do 1 kHz.

Wyłączniki różnicowo-prądowe typu Bfq spełniają wymogi dotyczące typu B (IEC/EN 62423). Zaprojektowano je do wykorzystania w obwodach, w których stosowane są przemienniki częstotliwości z napędami o regulowanej prędkości. Przewidziano w nich specjalnie przystosowane krzywe zadziałania, określone do maksymalnie 50 kHz. Są zaprojektowane tak, by ograniczać liczbę niepotrzebnych wyzwoleń.

Działanie wyłączników różnicowo-prądowych typu B+ jest zgodne z wymogami normy VDE 0664-400, a maksymalną częstotliwość, na której funkcjonuje zabezpieczenie, zdefiniowano w ich przypadku na poziomie 20 kHz. Maksymalna wartość zadziałania dla prądu na wyższych częstotliwościach wynosi 420 mA, co zapewnia doskonałą ochronę przed zagrożeniem pożarowym wywołanym prądem upływu, w zastosowaniach z wykorzystaniem napędu elektrycznego. Ma to szczególne znaczenie w aplikacjach związanych z rolnictwem, ponieważ pozwala uniknąć pożarów wywołanych prądami upływu o wysokiej częstotliwości.

Rozwiązania oparte na inteligentnym okablowaniu

Wyłączniki różnicowo-prądowe są istotnym elementem umożliwiającym ograniczenie przestojów. Producenci maszyn i instalatorzy mogą jednak dodatkowo wydłużyć czas pracy urządzeń i wygenerować oszczędności przez zintegrowanie ich ze środowiskiem inteligentnego okablowania.

Przykładowo, urządzenia takie jak wyłączniki nadprądowe, różnicowo-prądowe RCCB i kombinowane RCBO, mogą zostać szybko i łatwo podłączone do inteligentnego okablowania i technologii komunikacji poprzez moduł Eaton SmartWire-DT MCB/RCD. Dzięki temu zarówno dodatkowe urządzenia wejścia/wyjścia, jak i okablowanie stają się zbędne, co umożliwia producentom maszyn ograniczenie czasu i kosztów montażu lub modernizacji.

Przy zastosowaniu tego systemu dostęp do informacji o stanie urządzeń zabezpieczających (załączony, wyłączony, wyzwolenie) jest możliwy w ramach sieci zasilającej, układu sterowania lub monitorowania maszyny. Zespoły utrzymania ruchu nieprzerwanie otrzymują informacje na temat stanu i parametrów roboczych instalacji, dzięki czemu mogą natychmiastowo reagować na problemy i ograniczać czas przestoju maszyn do minimum.

Podsumowanie

Na etapie opracowywania wymogów dotyczących wyposażenia zabezpieczającego obwody (zwłaszcza wyłączników różnicowo-prądowych) i prac nad obniżeniem kosztów – przy zachowaniu wysokiej wydajności i niezawodności swoich maszyn – projektanci mają do wyboru wiele możliwych strategii. Mogą one dotyczyć zarówno funkcji technicznych sprzętu, jak i szerszego zakresu równie istotnych czynników. Możliwość określenia specyfikacji i uzyskania dokładnie takich samych produktów na całym świecie, mimo wariantywności podyktowanej lokalnymi wymogami, ułatwia eksport, konserwację i planowanie procedur operacyjnych.

Udoskonalenie diagnostyki dzięki zastosowaniu nowoczesnej technologii cyfrowej nie tylko poprawia skuteczność eksploatacji i wydajność maszyn, lecz także – w połączeniu z odpowiednimi zabezpieczeniami obwodów – zwiększa bezpieczeństwo i poziom ochrony ludzi oraz maszyn (dodatkowe materiały na ten temat można uzyskać, pobierając białą księgę Eaton, na stronie www.eaton.eu/pl/cp/rcd).

Peter-Lukas Genowitz jest kierownikiem ds. produktów RCCB w firmie Eaton.