Nie ma chyba innego przemysłu poza produkcją energii jądrowej, który wymagałby zerowej tolerancji dla błędów. Exelon Nuclear (część przedsiębiorstwa Exelon, jednego z największych amerykańskich zakładów energetycznych) wykorzystuje technologię termografii podczerwieni jako kluczowy element wydajnego programu konserwacji i przewidywania.

Nie ma chyba innego przemysłu poza produkcją energii jądrowej, który wymagałby zerowej tolerancji dla błędów. Exelon Nuclear (część przedsiębiorstwa Exelon, jednego z największych amerykańskich zakładów energetycznych) wykorzystuje technologię termografii podczerwieni jako kluczowy element wydajnego programu konserwacji i przewidywania.

Oprócz termografii wykorzystywane są równocześnie inne technologie, takie jak analiza poziomu wibracji i smarowania. Termografia sprawia, że możliwe staje się zmierzenie temperatury całego zmontowanego elementu – włączając w to niedostępne części, a także elementy znajdujące się pod wysokim napięciem. Proces pomiaru temperatury odbywa się bardzo szybko i nie wymaga dotykania żadnych elementów. Anomalie temperaturowe często pozwalają na ujawnienie niewykrywalnych w inny sposób problemów i defektów.

W momencie zidentyfikowania i zdiagnozowania problemu kompleksowe podejście eliminuje możliwość jego ponownego wystąpienia, a także poprawia wydajność przyszłych konserwacji. Poniższe przykłady zostały wybrane z bazy stanu komponentów, które zawierają dane termograficzne zebrane za pomocą urządzenia FLIR ThermaCAM PM 695.

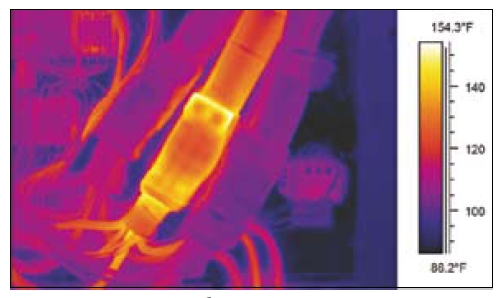

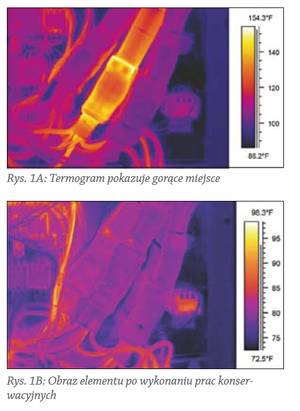

Gorące miejsce na panelu sterującym chłodziarką

Podczas rutynowej kontroli termograficznej komercyjnej chłodziarki zostało zidentyfikowane potencjalnie niebezpieczne gorące miejsce na głównym zasilaniu (faza „B” połączenia w panelu kontrolnym). Delta-T pomiędzy fazami dąży do poziomu 14°C (rys. 1A). Z tego też powodu kolor tego elementu zmienia się na żółty lub program śledzący stan komponentu włącza ostrzeżenie. Przyjęliśmy założenie, że temperatura była w tym miejscu wyższa, ponieważ połączenie owinięto izolacją. Przerywacz mógł nie uruchomić samoczynnego wyłącznika, aby zapobiec powstaniu uszkodzenia, ponieważ gorące miejsce znajdowało się po stronie obsługiwanej wyłącznie przez dostawcę energii.

Podczas rutynowej kontroli termograficznej komercyjnej chłodziarki zostało zidentyfikowane potencjalnie niebezpieczne gorące miejsce na głównym zasilaniu (faza „B” połączenia w panelu kontrolnym). Delta-T pomiędzy fazami dąży do poziomu 14°C (rys. 1A). Z tego też powodu kolor tego elementu zmienia się na żółty lub program śledzący stan komponentu włącza ostrzeżenie. Przyjęliśmy założenie, że temperatura była w tym miejscu wyższa, ponieważ połączenie owinięto izolacją. Przerywacz mógł nie uruchomić samoczynnego wyłącznika, aby zapobiec powstaniu uszkodzenia, ponieważ gorące miejsce znajdowało się po stronie obsługiwanej wyłącznie przez dostawcę energii.

Analiza połączenia śrubowego wskazała, że pomiędzy obszarami kontaktu znajdowało się uszczelnienie typu RTV, które powodowało powstawanie wysokiego oporu połączenia, co prowadziło do nadmiernego nagrzewania. Procedury naprawcze zostały tak dostosowane, aby zapobiec powstawaniu tego problemu w przyszłości. Na rysunku 1B pokazane są rezultaty przeprowadzonych działań.

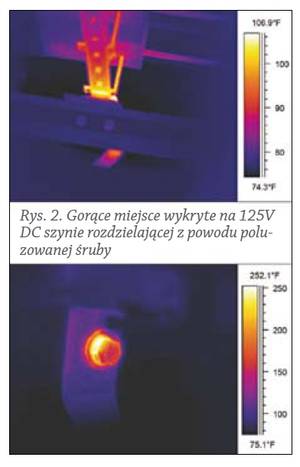

Gorące miejsce na panelu dystrybucyjnym

Podczas rutynowej kontroli termograficznej zostało wykryte gorące miejsce, którego temperatura wynosiła 136°C. Było to ucho wielowarstwowej szyny zasilającej wielotorowe przerywacze napięcia wewnątrz panelu. Delta-T w podobnym połączeniu osiągał temperaturę około 74°C. Oznaczenie tego elementu zmieniało się na kolor czerwony, a samo połączenie wymagało przeprowadzenia natychmiastowych działań konserwacyjnych. Tak jak pokazano na rys. 2A, niektóre osłony znajdujące się z przodu panelu musiały być usunięte w celu przeprowadzania dokładnej kontroli połączenia (rys. 2B).

Podczas rutynowej kontroli termograficznej zostało wykryte gorące miejsce, którego temperatura wynosiła 136°C. Było to ucho wielowarstwowej szyny zasilającej wielotorowe przerywacze napięcia wewnątrz panelu. Delta-T w podobnym połączeniu osiągał temperaturę około 74°C. Oznaczenie tego elementu zmieniało się na kolor czerwony, a samo połączenie wymagało przeprowadzenia natychmiastowych działań konserwacyjnych. Tak jak pokazano na rys. 2A, niektóre osłony znajdujące się z przodu panelu musiały być usunięte w celu przeprowadzania dokładnej kontroli połączenia (rys. 2B).

Okazało się, że sworzeń, który jest zamocowany do ucha mosiężnej wielowarstwowej szyny zasilającej i przenosi większą część napięcia, jest poluzowany. Ten problem został odkryty na miesiąc przed planowanym przestojem związanym z uzupełnieniem paliwa. Naprawa przy włączonym urządzeniu mogła być ryzykowna. Dlatego też po ocenie ryzyka zdecydowano, że pełna naprawa zostanie przeprowadzona podczas planowanego przestoju.

Wiedząc, że to połączenie nie ulegnie uszkodzeniu przy temperaturze 315°C (lub poniżej tej wartości), codziennie wykonywane były pomiary termiczne do czasu zaplanowanego przestoju. Na szczęście temperatura pozostała na stabilnym poziomie do momentu przeprowadzenia naprawy. Elektrycy utrzymania ruchu usunęli uszkodzony element, oczyścili połączenie i zainstalowali nowy sworzeń do ucha.

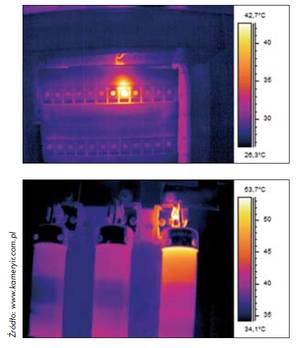

Nieistotne gorące miejsce?

W wielu przypadkach oprzyrządowanie kontrolne dla dużych bezpieczników jest tak samo istotne jak same bezpieczniki. Przyłącze elektryczne na listwę zaciskową dla rozdzielacza wyłącznika jest dobrym przykładem problemu, który ogólnie jest mało znaczący – i rzeczywiście ma mały współczynnik ryzyka wystąpienia awarii. Jednak konsekwencje jego wystąpienia są bardzo wysokie. Podczas corocznej inspekcji znaleźliśmy gorące miejsce na przyłączu listwy zaciskowej dla bezpiecznika, który wskazuje napięcie w pomieszczeniu kontrolnym zakładu. Połączenie było gorętsze od pozostałych przyłączy na listwie zaciskowej o 4°C, prawdopodobnie z powodu poluzowania się śrubki na listwie lub niedokładnego połączenia i zaciśnięcia przewodu. Awaria tego połączenia mogła spowodować uszkodzenie wskaźnika napięcia, co mogłoby doprowadzić do uruchomienia przerywnika. Ta funkcja przerywnika ochrania zarówno sam odbiornik, jak i szynę zasilającą.

Elektrycy przeprowadzili dochodzenie i okazało się, że śruba na listwie była poluzowana o ¼ obrotu. Po przeprowadzeniu działań korekcyjnych i naprawczych temperatura na tym połączeniu powróciła do normalnych wartości.

Artykuł pod redakcją Michała Piłata

Autor: Mike Ralph