Artykuł opisuje metodę odnajdywania irytujących i kłopotliwych w lokalizacji nieszczelności w instalacjach sprężonego powietrza, za pomocą urządzeń lepszych od standardowych wykrywaczy ultradźwiękowych.

Od lat usuwanie nieszczelności w instalacjach sprężonego powietrza znajduje się na jednym z pierwszych miejsc przy poszukiwaniu sposobów uzyskania oszczędności energii w zakładach produkcyjnych. W ciągu tych lat metody lokalizowania nieszczelności przeszły drogę od prostego wykrywania na słuch, poprzez nanoszenie roztworu mydła na rury i węże oraz obserwowanie bąbelków powietrza, aż do wykorzystywania czułych elektronicznych mierników ultradźwiękowych, które umożliwiają operatorom odnajdywanie i rejestrowanie nieszczelności.

W ostatnich latach opracowano metodę wykrywania nieszczelności nazwaną „obrazowaniem akustycznym”, która wykorzystuje sygnały akustyczne i wizyjne. Jej wykorzystanie może pomóc firmom przemysłowym obniżyć koszty związane z instalacjami pneumatycznymi oraz gazami technologicznymi.

Podstawy wykrywania nieszczelności za pomocą ultradźwięków

Wykrywanie nieszczelności w systemach pneumatycznych jest powszechnie stosowane od lat. Od samego początku producenci sprzętu zdawali sobie sprawę, że wykorzystywanie jedynie ludzkiego ucha do odnajdywania nieszczelności ma ograniczenia, szczególnie w bardzo hałaśliwym środowisku przemysłowym. Duży poziom hałasu oraz zwykłe odgłosy wydawane przez pracujące urządzenia pneumatyczne bardzo szybko maskują wszelkie odgłosy wywoływane przez nieszczelności. Powoduje to, że lokalizowanie nieszczelności w ten sposób jest niemal niemożliwe, nawet w okresach ciszy – wieczorami i w weekendy.

Dawno temu odkryto, że przepływ gazu ze środowiska o wyższym ciśnieniu do środowiska o niższym powoduje emisję dźwięków o częstotliwości ponad akustycznej – ultradźwięków. Wykorzystując elektroniczne układy mieszające, można sprowadzić ten „podpis ultradźwiękowy” do częstotliwości słyszalnych przez człowieka oraz jednocześnie odfiltrować szum przemysłowy o niskich częstotliwościach. Daje to operatorom wykrywaczy ultradźwiękowych „nadludzki” słuch i pozwala łatwo usłyszeć gaz wydostający się przez nieszczelności pomimo hałasu panującego w fabryce, i to z odległości kilkudziesięciu metrów.

Metoda wykrywania nieszczelności za pomocą wykrywaczy ultradźwiękowych to zwykle „wyceluj i naciśnij przycisk” („point and shoot”). Operator kieruje detektor na dany obszar i omiata go, aż usłyszy dźwięk z jednego kierunku. Następnie idzie w tym kierunku z detektorem, słysząc coraz głośniejszy dźwięk, i w końcu dociera do źródła nieszczelności. Czasami w pobliżu wycieku trudno precyzyjne określić jego lokalizację, co jest spowodowane różnymi czynnikami. Czasami nieszczelność znajduje się za barierą ochronną lub w niedostępnej lokalizacji. Innym razem wyciek może następować gdzieś w złożonej sieci rur i węży pneumatycznych. Wymaga to od operatora, aby zbadał wiele złączy, co niekiedy stwarza zagrożenie dla jego bezpieczeństwa. Ponadto sygnał wycieku może być zagłuszony przez odbicia oraz urządzenia emitujące podobne dźwięki, co utrudnia dokładną lokalizację nieszczelności.

Po znalezieniu źródła dźwięku nieszczelność jest dokumentowana i rejestrowana, tak więc można oszacować koszty naprawy. Technicy będą wiedzieli, gdzie znajduje się dana nieszczelność, i usuną ją później. Etap ten zwykle obejmuje pomiar i zapis natężenia dźwięku w decybelach w ustalonej odległości od nieszczelności, oznaczenie jej papierową etykietą oraz zrobienie kilku zdjęć w celu ułatwienia pracy serwisantom. Po wykonaniu tych czynności generowany jest raport, w którym szacowane jest natężenie przepływu wycieku, obliczane teoretyczne koszty wycieków powietrza oraz podawany opis lokalizacji wraz ze zdjęciami miejsca nieszczelności. Proces ten jest żmudnym zadaniem, ponieważ przy każdej nieszczelności operator musi „żonglować” wykrywaczem, aparatem fotograficznym, notebookiem oraz zbiorem etykiet. W przypadku dużej fabryki często prace te są powtarzane setki razy dziennie.

Wprowadzenie do metody obrazowania akustycznego

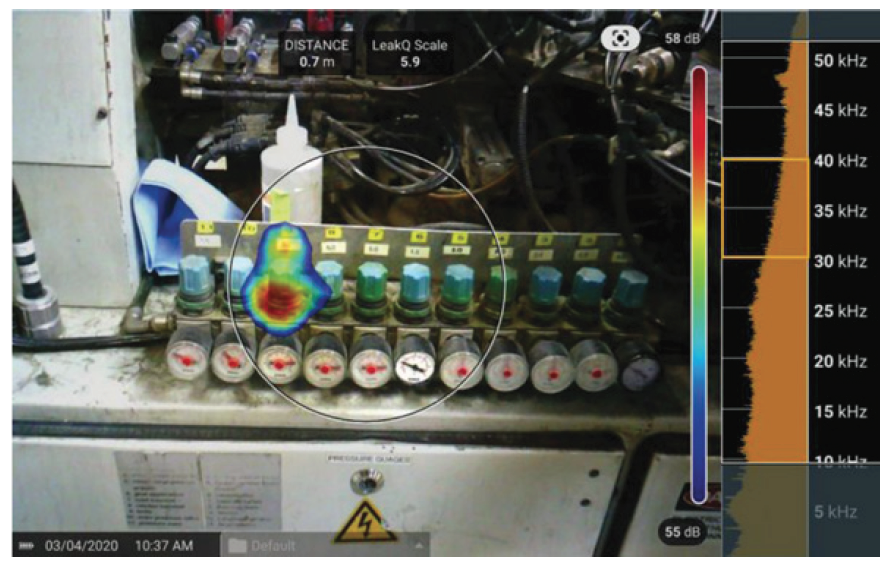

Bardziej efektywną metodą odnajdywania i rejestrowania nieszczelności jest metoda obrazowania akustycznego, niedawno opracowana przez firmę Fluke. Wykrywacz nieszczelności o nazwie oryginalnej „Przemysłowy przyrząd do obrazowania dźwiękowego ii910” („ii900 Sonic Industrial Imager”, w polskiej wersji „Przemysłowa kamera dźwiękowa Fluke ii900”) wykorzystuje kamerę wideo, która dostarcza operatorowi obraz na żywo. Urządzenie wykorzystuje matrycę 64 różnych mikrofonów kierunkowych do tworzenia „mapy cieplnej” emisji ultradźwięków na wyświetlaczu (fot.1). Urządzenie to nadaje nowe znaczenie staremu powiedzeniu „obraz jest warty więcej od tysiąca słów”. Widząc obraz prezentujący zarówno widzialne, jak i słyszalne sygnatury wycieku sprężonego powietrza, operator ma znacznie łatwiejszą pracę przy lokalizowaniu nieszczelności.

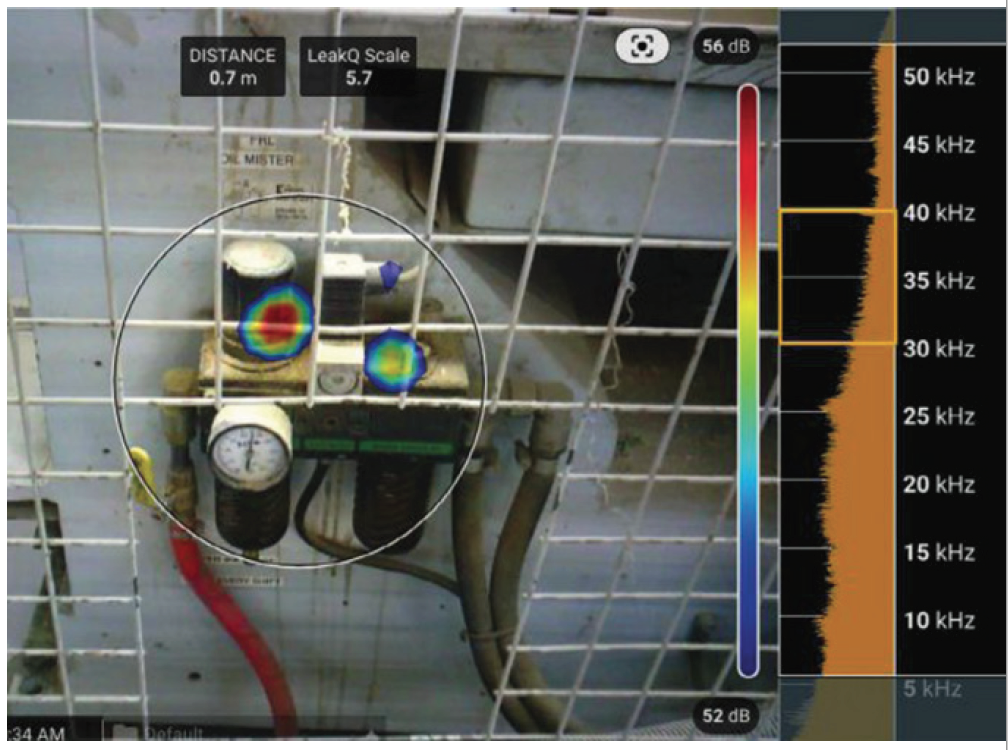

Operator tej kamery także „celuje i naciska przycisk”, jednak w tym przypadku ultradźwięki towarzyszące wyciekom zostają przekształcone na obraz widziany na żywo w postaci kolorowych plam, co powoduje, że lokalizowanie nieszczelności jest znacznie szybsze. Gdy operator zbliża się do źródła wycieku, to jego zlokalizowanie staje się łatwiejsze, nawet przy „filmowaniu” przez siatki ochronne, czy obszarów niedostępnych bez drabiny. Podczas poszukiwania nieszczelności wśród innych źródeł ultradźwięków, takich jak stanowisko pełne pracujących szlifierek pneumatycznych, nieszczelność jawi się jako niezmienna plama na ekranie, co odróżnia ją od zmiennych plam, pochodzących od pracujących z przerwami narzędzi. Tak więc łatwo ją odróżnić. Odbicia, które mogą spowodować, że poszukiwanie nieszczelności za pomocą typowych detektorów akustycznych stanie się czasochłonnym i nieskutecznym zadaniem, są łatwe do oddzielenia od nieszczelności. Poruszanie kamerą z jednej strony na drugą przesuwa lokalizację odbicia, ale nie rzeczywistego wycieku. Używając urządzenia do obrazowania akustycznego pierwszy raz, operator jest pod wrażeniem szybkości, z jaką może wykryć i pozytywnie zidentyfikować nieszczelność. Wbudowana kamera wideo ułatwia zapisanie z bliska nieruchomego obrazu lub filmiku z miejsca wycieku w pamięci urządzenia w celu późniejszego skopiowania. Oprogramowanie wykrywacza ma możliwość automatycznego pomiaru poziomu dźwięku w decybelach oraz odległości do nieszczelności metodą triangulacyjną. Wykorzystując te informacje i wprowadzone dane na temat ciśnienia w miejscu wycieku, można oszacować w raporcie końcowym natężenie przepływu wyciekającego powietrza. Znając ten przepływ i wykorzystując szacowaną sprawność systemu sprężonego powietrza oraz koszty energii zużywanej przez zakład, można obliczyć całkowite koszty marnowania energii w zlokalizowanych nieszczelnościach. Zapisywane jest to w automatycznie generowanym raporcie końcowym, zwanym „Raportem LeakQ”.

Inne zastosowania obrazowania akustycznego

Wykorzystanie kamery dźwiękowej nie ogranicza się tylko do instalacji sprężonego powietrza. Inne systemy w zakładzie przemysłowym także emitują sygnały ultradźwiękowe. Powszechnie używa się detektorów ultradźwiękowych do wykrywania wycieków azotu, LPG, pary oraz nieszczelności w układach próżniowych. Ponadto stosuje się je do wykrywania kawitacji pomp, hałaśliwie pracujących łożysk oraz wyładowań koronowych. Kamera ii900 posiada regulację zakresu częstotliwości pracy, tak więc może być wykorzystana do lepszego odróżniania różnych typów źródeł ultradźwięków, w zależności od charakterystyki sygnału dźwiękowego.

Gdy po raz pierwszy testowaliśmy urządzenie do obrazowania dźwiękowego, użyliśmy kamery ii900 w małym zakładzie serwisowym o 10 stanowiskach roboczych do zbadania instalacji sprężonego powietrza. Wykonując usługę dodającą wartość, operator potrzebował jedynie 10 minut na zlokalizowanie 12 różnych wycieków sprężonego powietrza, o łącznym natężeniu przepływu około 10 CFM (0,283 m3/min). Taka wartość oznaczała ok. 35% średniego natężenia przepływu sprężonego powietrza w tym zakładzie. Uwzględniając taryfę za energię elektryczną płaconą przez tę firmę, całkowite koszty tych łatwych do naprawy nieszczelności oszacowano na ok. 1000 USD rocznie. Jeśli klient usunie te nieszczelności, to tyle właśnie zaoszczędzi na kosztach oraz zakwalifikuje się do otrzymania dodatkowej premii w wysokości 1500 USD od zakładu energetycznego, co pomoże mu w zakupie nowego, bardziej efektywnego kompresora. Reprezentuje to kwotę około 2500 USD w pierwszym roku, którą może uzyskać za jedynie 10 minut pracy detektora nieszczelności oraz w przybliżeniu dwie godziny prac związanych z usunięciem nieszczelności.

Kolejny test został wykonany w małej fabryce produkującej części z włókna szklanego, podczas pełnej zmiany roboczej. Tym razem podczas trwającego godzinę lokalizowania nieszczelności wykryto 51 takich miejsc. Łączne natężenie wypływu powietrza z nich wynosiło ok. 50 CFM (1,416 m3/min.) Zidentyfikowano także dwie nieszczelności w układzie próżniowym. Całkowite koszty tych nieszczelności oszacowano na 6300 USD rocznie. Szczególnie uderzające było to, że miesiąc wcześniej wykonano badanie nieszczelności za pomocą standardowego wykrywacza ultradźwiękowego i dokonano napraw. Około połowa nieszczelności wykrytych za pomocą kamery dźwiękowej powstała właśnie w ciągu tych 30 dni lub została przeoczona podczas poprzedniego testu, wykonanego za pomocą standardowego sprzętu.

Podczas inspekcji za pomocą kamery znaleziono wiele nieszczelności w szybkozłączkach oraz wężach gumowych. Jest to powszechnie spotykany problem w tego typu fabrykach. Gdy przedstawiono wyniki badań w postaci graficznej dyrekcji zakładu, ta zareagowała błyskawicznie i poleciła rozpoczęcie prac nad rozwiązaniem wykrytych problemów. Rozważa się tam masową wymianę złączy oraz węży.

Opisywane testy spowodowały, że wysoka wartość urządzenia do obrazowania akustycznego stała się oczywista. Na fot. 2 pokazano nieszczelność w jednym z regulatorów ciśnienia, należącym do zespołu regulatorów. Konfiguracja tego typu czyni trudnymi prace związane z wykrywaniem nieszczelności za pomocą tradycyjnego detektora ultradźwiękowego. Natomiast przy wykorzystaniu kamery dźwiękowej możliwe jest błyskawiczne odnalezienie nieszczelności.

Na fot. 3 pokazano lokalizowanie nieszczelności w regulatorze ciśnienia znajdującym się za siatką ochronną. Przy użyciu standardowego detektora byłoby to bardzo trudne bez wyłączenia całej maszyny.

Praktyka uzyskana w pracy z urządzeniami do obrazowania akustycznego pokazuje, że wykrywanie nieszczelności jest szybsze i efektywniejsze. Po odnalezieniu miejsca wycieku mogą być wyraźnie zidentyfikowane, zarejestrowane i łatwo odróżnione od szumu tła, odbić oraz interferencji. Nieszczelności w rurach znajdujących się na wysokości oraz za barierami (siatkami) ochronnymi mogą być odnajdywane bez jakiegokolwiek narażania ludzi na niebezpieczeństwo. Natomiast podstawowy raport końcowy może być wygodnie generowany online na stronie internetowej firmy Fluke.

Ron Marshall jest audytorem w firmie Marshall Compressed Air Consulting z siedzibą w Winnipeg (stan Manitoba, Kanada). Pracuje nad efektywnością energetyczną systemów sprężonego powietrza od 25 lat. Rozpoczął pracę nad programami efektywności energetycznej dla zakładu energetycznego, następnie założył swoją własną firmę konsultingową. Wykonuje audyty energetyczne systemów sprężonego powietrza, obejmujące wykrywanie nieszczelności, prowadzi szkolenia ze świadomości energetycznej oraz pisze artykuły techniczne związane z pneumatyką.