Wiele czynników może spowodować, że użytkownicy końcowi w zakładach przemysłowych nie otrzymują więcej danych z otrzymywanych raportów z analiz olejów.

Podczas analizy oleju zbierane są duże ilości danych, jednak nie wszystkie z nich są zawsze wykorzystywane. Laboratoria wykonujące analizy olejów stosują analizę elementarną, analizę cząstek zanieczyszczeń oraz wiele innych testów chemicznych dla fabryk. Celem tych analiz i testów jest kontrolowanie tego, co dzieje się z wykorzystywanymi przez te fabryki przemysłowymi środkami smarnymi oraz płynami do obróbki metalu.

„Oczywistym powodem wykonywania w naszej firmie Seminole Electric analiz używanego oleju jest monitorowanie jakości tego środka smarnego oraz stanu technicznego naszego sprzętu”, mówi Brian Thorp, specjalista od konserwacji prognozowanej (PdM Tech III), certyfikowany specjalista ds. smarowania CLS (Certified Lubrication Specialist) i posiadacz certyfikatu MLA III (analityk III poziomu maszynowych środków smarnych, Level III Machine Lubricant Analyst), pracownik firmy Seminole Electric Cooperative Inc. z siedzibą w Palatka, (Floryda, USA).

Program konserwacji prognozowanej (PdM) firmy Seminole Electric jest realizowany już od prawie 20 lat. Program ten wykorzystuje wiele technologii, tak że gdy coś zostanie zidentyfikowane (np. zbliżająca się awaria), to może zostać potwierdzone za pomocą innej technologii. „Tak jak w przypadku każdej firmy, czasami sprzęt jest naprawiany, innym razem jest monitorowany aż do chwili, gdy może być naprawiony lub tuż przed jego awarią, a część sprzętu jest eksploatowana dopóki nie ulegnie awarii”, mówi Brian Thorp.

Wykorzystując dane z raportów analiz olejów można przewidzieć awarie i zapobiec im zanim rzeczywiście się wydarzą. Ponadto realizowanie zalecanych działań może przynieść znaczne skrócenie przestojów i oszczędności kosztów.

Tak więc dlaczego użytkownicy końcowi nie wykorzystują lepiej takich informacji. Istnieją trzy podstawowe przyczyny tej sytuacji:

- Użytkownicy nie rozumieją tego, co zawierają dane z analiz.

- Użytkownicy pracują w warunkach ograniczonego budżetu.

- Dane z analiz nie są w takiej formie, która może być łatwo odczytana przez użytkowników.

Pięć minut na analizę oleju

Faktem jest, że większość kierowników nadzoru parku maszynowego, a nawet mistrzów programów analizy olejów, nie może poświęcić całego dnia w pracy na studiowanie raportów z analiz olejów. Podczas gdy przeznaczenie 10 minut na każdy raport może wydawać się warte zachodu dla laboratorium wykonujące analizy olejów, to dla kierownika nadzoru parku maszynowego może to oznaczać pominięcie lunchu. Poniżej podano konkretne wskazówki na temat tego, co można zrobić w czasie od 1 do 5 minut:

1 Zweryfikować typ maszyny i oleju.

2 Sprawdzić lepkość oleju.

3 Porównać zużycie elementów maszyny w celach referencyjnych / dla określenia trendu.

4 Sprawdzić dane dotyczące zanieczyszczeń elementarnych / liczby cząstek oraz porównać z danymi referencyjnymi / dotyczącymi trendu.

5 Sprawdzić poziomy wilgotności i porównać z danymi referencyjnymi / dotyczącymi trendu.

6 Sprawdzić liczby kwasowe oraz zasadowe i porównać z danymi referencyjnymi / dotyczącymi trendu.

7 Sprawdzić pozostałe dane, takie jak temperatura zapłonu, stopień utlenienia i odporność na emulgowanie.

8 Powrócić do początku i zanotować wszystko, co wykazuje trend w kierunku wartości nieakceptowanych lub znacznie wykraczających poza zakres referencyjny,

„Zwykle zajmujemy się podstawami analityki olejów, takimi jak wyznaczanie zawartości wody, lepkości, liczby kwasowej, zanieczyszczenia cząstkami oraz innych podstawowych parametrów wykraczających poza normę”, mówi Mike Roth, certyfikowany specjalista ds. utrzymania ruchu i niezawodności (CMRP, Certified Maintenance and Reliability Professional), kierownik ds. operacyjnych w dziale odlewania metali w firmie Olin Brass z East Alton (stan Illinois, USA). „Dla każdego typu oleju koncentrujemy się na tych samych parametrach podstawowych, jednak także na parametrach specyficznych dla każdego typu i zastosowania oleju. Na przykład gdy studiujemy raporty z analiz oleju przekładniowego, to bierzemy pod uwagę cząstki zużycia, wielkość tych cząstek oraz poziomy dodatków.”

Niewystarczające lub całkowite niezrozumienie danych

Personel kierowniczy fabryk musi zajmować się przytłaczającymi ilościami danych. Dane z analiz olejów to tylko jedne z nich. Wielu z tych kierowników, o ile nie wszyscy, nie ma czasu na zajmowanie się raportami z analiz olejów oraz następnie opracowywanie i realizowanie odpowiednich działań.

Dobrą wiadomością jest to, że istnieją tu dwa źródła pomocy: dostawcy środków smarnych i laboratoria wykonujące analizy olejów. Jedni i drudzy posiadają odpowiednich fachowców, którzy potrafią opracować dla fabryk ulepszone podejście do wykorzystywania raportów z analiz. Ponadto większość z dzisiejszych laboratoriów wykonujących analizy olejów wykorzystuje oprogramowanie, które nie tylko zwiększa jakość raportów ale i czyni dane z analiz łatwiejszymi do odczytania oraz zinterpretowania.

„Istnieje absolutna korelacja pomiędzy tym, ile porad i wsparcia oferujemy naszym klientom, a sukcesem ich programu analiz olejów”, mówi David Goldwin, przedstawiciel ds. sprzedaży przemysłowych środków smarnych w firmie Engineered Lubricants Co ze St. Louis. „Nasi pracownicy muszą być w pewien sposób handlowcami, którzy przekonująco komunikują klientom możliwości rozwiązywania zaobserwowanych problemów za pomocą danych z analiz używanych płynów. Posiadanie wielu nakładających się na siebie metod, które potwierdzają problemy i powtarzalność testów – oraz szczególnie obserwowanie trendów w wielu próbkach pochodzących z tego samego systemu – może zaoszczędzić klientowi wiele nieplanowanych przestojów oraz zminimalizować koszty utrzymania ruchu”.

„Już na wczesnym etapie można podjąć mniejsze działania korygujące. Klienci regularnie i z odpowiednią częstotliwością realizują pobieranie próbek oraz monitoring stanu technicznego i w ten sposób unikają nadmiernego zużycia środków smarnych oraz uzyskują sprawdzoną niezawodność realizowanych w swoich zakładach operacji. Nie muszą wymieniać dobrych jeszcze płynów smarujących w swoich systemach”, dodaje David Godwin

„Podczas gdy wielu ludzi uważa, że nie należy łączyć dostawców środków smarnych i usług testów laboratoryjnych, to ja przekonałem się, że może istnieć dobra synergia, gdy opracowuje się środki smarne do zastosowań specjalnych” , mówi Mike Roth, certyfikowany specjalista ds. utrzymania ruchu i niezawodności (CMRP, Certified Maintenance and Reliability Professional), kierownik ds. operacyjnych w dziale odlewania metali w firmie Olin Brass z East Alton (stan Illinois, USA).

Mike Johnson, główny konsultant w firmie AMRRI z Franklin (stan Tennessee, USA) uważa, że użyteczność danych z analiz olejów często zależy od wiedzy i poziomu umiejętności osoby, która odpowiada za informacje z tych analiz i opracowuje na ich podstawie odpowiednie działania. „Często te działania korygujące obracają się dookoła czegoś typu zakładanie plastra opatrunkowego na skaleczenie, ponieważ rzeczywiste i szybkie usuwanie problemu znajduje się poza zasięgiem z wielu przyczyn”, mówi Mike Johnson. „Laboratorium często może przekazać klientowi jedynie uogólnione sugestie na temat działań, które powinien podjąć, na podstawie względnego znaczenia dostarczanych informacji”.

Cały personel utrzymania ruchu powinien posiadać podstawowe zrozumienie analizowania olejów, zaś jedna osoba powinna być wyznaczona na mistrza (oryg. champion) – kogoś, kto będzie głównym specjalistą od tego tematu. Posiadanie takiej osoby w organizacji użytkownika końcowego (przeszkolonej a najlepiej posiadającej odpowiedni certyfikat), która potrafi dokładnie interpretować raporty z analiz olejów, jest kluczem do osiągnięcia sukcesu.

„W zakładzie musi być mistrz programu analizowania, który rzeczywiście zostanie zaangażowany w analizy olejów”, mówi Brian Thorp. „Nie można czytać tylko pierwszych stron raportów kierownika laboratorium i uzyskać w ten sposób wszystkie informacje ze wszystkich raportów. Ta pierwsza strona daje nam tylko ogólne pojęcie o stanie oleju, ale aby móc lokalizować problemy i dokonywać wymiany oleju na podstawie jego stanu musimy rozumieć wyniki analizy, obserwować trendy oraz, co najważniejsze, wiedzieć jakie testy dodatkowe muszą zostać wykonane w celu uzyskania potrzebnych nam informacji. Jeśli nie zadamy właściwych pytań to trudno będzie nam uzyskać właściwe odpowiedzi”.

Szkolenia i certyfikaty są tu podstawą. Wielu producentów wyposażenia oryginalnego (OEM) i producentów środków smarnych oferuje szkolenia ze swoich produktów i usług oraz nadaje uczestnikom odpowiednie certyfikaty. Większość laboratoriów wykonujących analizy olejów oferuje szkolenia ze swoich produktów i usług. Laboratoria te są zwykle najlepiej wyposażone do pomocy użytkownikom końcowym w zrozumieniu danych pochodzących z analiz środków smarnych. Ponadto szkolenia ze środków smarnych oferuje amerykańskie Stowarzyszenie Trybologów i Specjalistów Inżynierii Smarowania (STLE, Society of Tribologists and Lubrication Engineers). Na podstawie tych szkoleń uzyskuje się certyfikaty CLS oraz OMA I i II (Certified Oil Monitoring Analyst, Certyfikowany Specjalista od Monitorowania Jakości Olejów).

„Uważam, że jest nadzwyczaj ważne posiadanie dobrych relacji z laboratorium, naszym dostawcą środków smarnych oraz jak największą liczbą specjalistów przemysłowych”, mówi Brian Thorp. „Nigdy nie może być zbyt wielu ludzi, od których uzyskamy fachową poradę w razie potrzeby. Zasoby te mogą okazać się nieocenione gdy wiemy, że coś jest nie tak z naszym sprzętem, ale żaden z normalnych testów nie identyfikuje problemu. Jest tak, gdy jest bardzo ważne posiadanie ludzi, którzy rozumieją mocne i słabe strony testów i analiz olejów, ponieważ mogą one być w stanie zasugerować inny test, mogący zidentyfikować problem”.

Ograniczenia budżetowe

Budżety niektórych organizacji, szczególnie mniejszych, nie biorą pod uwagę pozycji działu utrzymania ruchu w fabryce. W rzeczywistości gdy dana firma ma kłopoty, to stanowiska w działach utrzymania ruchu są pierwszymi do likwidacji. Wiele firm zdało sobie sprawę z rzeczywistych kosztów eliminowania tych stanowisk, jednak z pewnością nie wszystkie. Redukowanie nieplanowanych przestojów może oznaczać więcej niż utrzymanie stanowisk i płac w działach utrzymania ruchu. Posiadanie mistrza wyznaczonego do wykonywania zalecanych działań na podstawie wyników analiz olejów może przynieść firmie znaczne oszczędności.

„Wdrożenie systemu wymiany olejów na podstawie ich stanu w większości monitorowanego sprzętu jest łatwym sposobem zaoszczędzania dużych pieniędzy”, mówi Brian Thorp. „Większość ludzi przeważnie myśli o kosztach zakupu środków smarnych, jednak gdy weźmiemy pod uwagę koszty rzeczywiste – odbioru, magazynowania, utylizacji, instalowania oraz robocizny – to koszty te mogą wynieść przeciętnie od 4 do 7 razy więcej od ceny za litr środka smarnego.”

Wiele zakładów przemysłowych dokonuje redukcji personelu i zleca wykonywanie prac związanych z utrzymaniem ruchu firmom zewnętrznym (outsourcing). Na przykład niektóre zespoły ds. konserwacji prognozowanej, liczące przedtem od 4 do 6 pracowników, zostały zredukowane o połowę. Dziś prawie wszystkie organizacje, niezależnie od ich dochodów, stale poszukują metod wyciskania więcej z personelu i sprzętu. Jednym ze sposobów realizacji tego jest poprzez wykorzystanie odpowiednich technologii. A w przypadku analizy olejów technologia ta oznacza odpowiednie oprogramowanie.

Jednak takie oprogramowanie, jeśli nie jest napisane i wdrożone starannie, może generować nawet więcej nadmiernych danych, którymi nie da się zarządzać, niż tradycyjne metodologie analizy olejów.

„Niestety napotykam w swojej pracy wiele zakładów, które w ogóle nie wykonują monitoringu stanu technicznego urządzeń, opartego na analizach środków smarnych. Jest to dla mnie niepojęte”, mówi Mike Johnson. „Jedynym powodem tego, że taki zakład zaniedbuje wykonywanie analiz środków smarnych jako filaru swoich działań związanych z kontrolowaniem stanu technicznego maszyn jest to, że dyrektorzy ds. finansowych zwyczajnie nie rozumieją, jaka wartość istnieje w takich działaniach. Analizowanie środków smarnych dla celów kontroli stanu technicznego jest warte co najmniej 5 razy więcej od ceny zakupu tych środków, a w rzeczywistości nawet ponad 10 razy. Każdy z nas bardzo chciałby móc tak zainwestować pieniądze, aby uzyskać 5-krotny zwrot w ciągu roku lub, tak jak w omawianym temacie sprawie, w okresie ponad 3 lat”.

Dane nie są w formie nadającej się do wykorzystania

Raporty, które są trudne do zrozumienia dla przeciętnej osoby to jedno, zaś raporty będące trudnymi nawet dla kierowników nadzoru parku maszynowego to drugie. Większość raportów z analiz używanego oleju idzie prosto do kierownika nadzoru parku maszynowego, który jest odpowiedzialny za ich przegląd, nakreślenie kierunku działań, przydzielenie pracownikom zadań oraz ich realizację. Według wszelkiego prawdopodobieństwa w praktyce ma miejsce bardzo mało działań poza zwykłym przejrzeniem tych raportów.

Dlaczego? Ponieważ kierownik nadzoru parku maszynowego jest zwykle przytłoczony trudnym do zinterpretowania zbiorem kodów i liczb. Nawet fachowcy z laboratoriów wykonujących analizy mówią, że użytkownicy końcowi mogą ulegać frustracji przy próbach odszyfrowania raportów.

„Przez cale lata współpracowałem z 6 różnymi laboratoriami, wykonującymi analizy dla nas”, mówi Brian Thorp. „Wszystkie ich raporty różniły się formatem, jednak zawierały wszystkie wymagane informacje wymienione na listach. Niektóre z tych raportów posiadały wiele dodatkowych wykresów, grafik oraz innych elementów, których generalnie nie wykorzystywałem”.

Dla innych odbiorców raporty z analiz wymagają tylko nieco ulepszeń. Jak mówi Mike Roth „Jesteśmy zadowoleni z formatu raportów. Jedyna dodatkowa funkcjonalność, którą chciałbym posiadać, to możliwość uzyskiwania informacji o trendach dla każdego konkretnego systemu. Ważne jest opracowywanie raportów dostosowanych do użytkownika końcowego oraz parametrów obserwacji, które użytkownik ten będzie mógł wykorzystać do szybkiego i efektywnego diagnozowania dowolnego problemu”.

Mike Johnson dodaje, że istnieje wiele przyczyn tego, że klienci nie wykorzystują informacji podanych w raportach. „Brak wiedzy na temat tego co można zrobić z danymi otrzymanymi z laboratorium jest prawdopodobnie naszą największym utrudnieniem. Jesteśmy wszyscy zbyt zajęci i przeciążeni pracą aby jeszcze poświęcać czas wymagany na uzyskanie dogłębnej wiedzy na ten temat. Mam kilku klientów, którzy są bardzo skuteczni w swoich działaniach związanych z monitoringiem stanu technicznego urządzeń na podstawie analizy środków smarnych, zaś wspólnym mianownikiem dla tych klientów są dedykowane zasoby, które oczywiście są uzyskiwane po przekonaniu się przez kierownictwo firmy, że wyznaczenie czasu na analizowanie raportów i posiadanie pracowników z zaawansowanymi umiejętnościami są bardzo wartościowe”.

Najważniejsze jest to, że jakakolwiek jest przyczyna nie wdrażania przez użytkowników końcowych programu analiz olejów w maksymalnym stopniu, to nie zawsze jest to ich wina. Gdy programy analizy płynów nie spełniają ich oczekiwań, to błąd zwykle tkwi w raportach, które są niemal niemożliwe do odszyfrowania dla przeciętnej osoby, problemach z budżetem, ograniczeniach czasowych i/lub raportach z zaleceniami, które są trudne do wdrożenia.

Sześć zalecanych testów

David Godwin, przedstawiciel ds. sprzedaży przemysłowych środków smarnych w firmie Engineered Lubricants Co. ze St. Louis (stan Missouri, USA), zaleca wykonywanie następujących sześciu metod analizy olejów, jednak środki ostrożności określające, które testy zalecić, zależą od typu płynu, zagrożeń związanych z maszyną lub personelem oraz przewidywanego stopnia zanieczyszczenia.

1 Analiza grawimetryczna (wagowa). Pobrana próbka płynu, często wstępnie rozcieńczona rozpuszczalnikiem, jest poddawana sączeniu w próżni, poprzez uprzednio zważone sączki różnych typów i nominalnej wielkości porów (w mikronach). Wybór zależy od typu płynu lub oczekiwanej wielkości zanieczyszczeń oraz wymiarów cząstek przechodzących przez sączek. Następnie sączek jest suszony i ponownie ważony. Dalsza analiza może być wykonana przez obserwację pod powiększeniem w celu wyznaczenia składu cząstek, ich wymiarów, kształtu etc. Ten test jest wspólny dla mocno zanieczyszczonych płynów, takich jak używane płyny do obróbki metali lub oleje silnikowe (patrz rys.1).

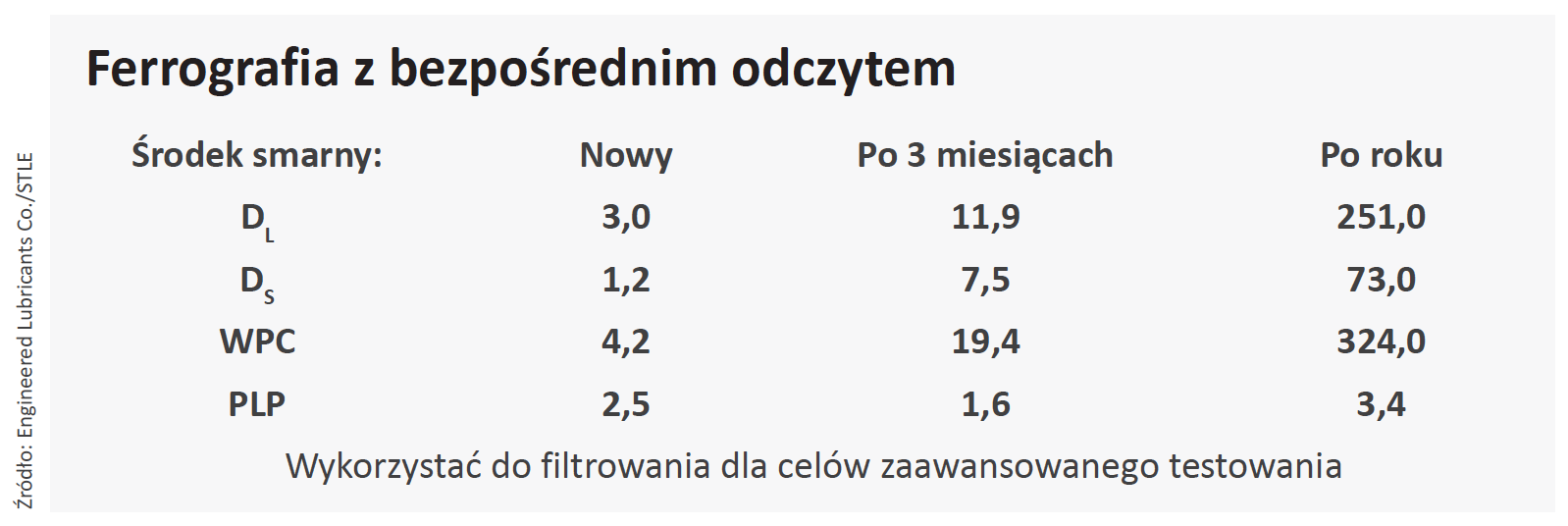

2. Ferrografia z bezpośrednim odczytem (direct-read ferrography). Jest to metoda statystyczna klasyfikowania cząstek zanieczyszczeń obecnych w próbkach jako dużych lub małych. Proporcja cząstek dużych w porównaniu do małych w próbce może być bardzo wartościowa, szczególnie przy porównaniu jej z trendem dla wielu próbek pobranych z tego samego systemu w celu zaobserwowania, czy proporcja ta zmienia się dla każdej próbki. Stosunek zawartości cząstek dużych do małych jest wskaźnikiem stopnia zużywania się maszyny, która zaczyna generować duże cząstki zużycia (patrz rys.2).

3. Badanie zawartości zanieczyszczeń przy użyciu automatycznego licznika cząstek, wykorzystującego zmiany natężenia światła przechodzącego przez badaną próbkę. Test ten potrafi wykryć i określić ilościowo cząstki o różnych wymiarach, zgodnie z wieloma normami, takimi jak NAS, SAE, CM or ISO. Może być wykorzystany do wyznaczenia masy cząstek w jednostce objętości płynu poprzez zmianę zakresów rozmiarów i dokonywanie oszacowań wydajności lub działania filtracji. Jest to wspólny test dla olejów hydraulicznych, przekładniowych, silnikowych etc.

4. Ferrografia (ferrography). Jest to badanie cząstek znajdujących się w próbce płynu, wykorzystujące pole magnetyczne o dużym gradiencie do rozdzielenia ferromagnetycznych cząstek produktów zużycia. Na jego podstawie można określić przyczynę awarii lub stopień zużycia maszyny. Jego możliwość przewidywania stopnia zużycia maszyny jest nieoceniona przy wczesnym wykrywaniu zużycia oraz problemów, tak więc można dokonać napraw zanim nastąpi bardzo poważna w skutkach awaria. Metoda ta jest wykorzystywana w większym stopniu dla olejów i płynów pracujących systemach krytycznych, takich jak oleje silnikowe i płyny hydrauliczne w serwomechanizmach, kompresorach powietrza, które muszą działać niezawodnie, turbinach etc.

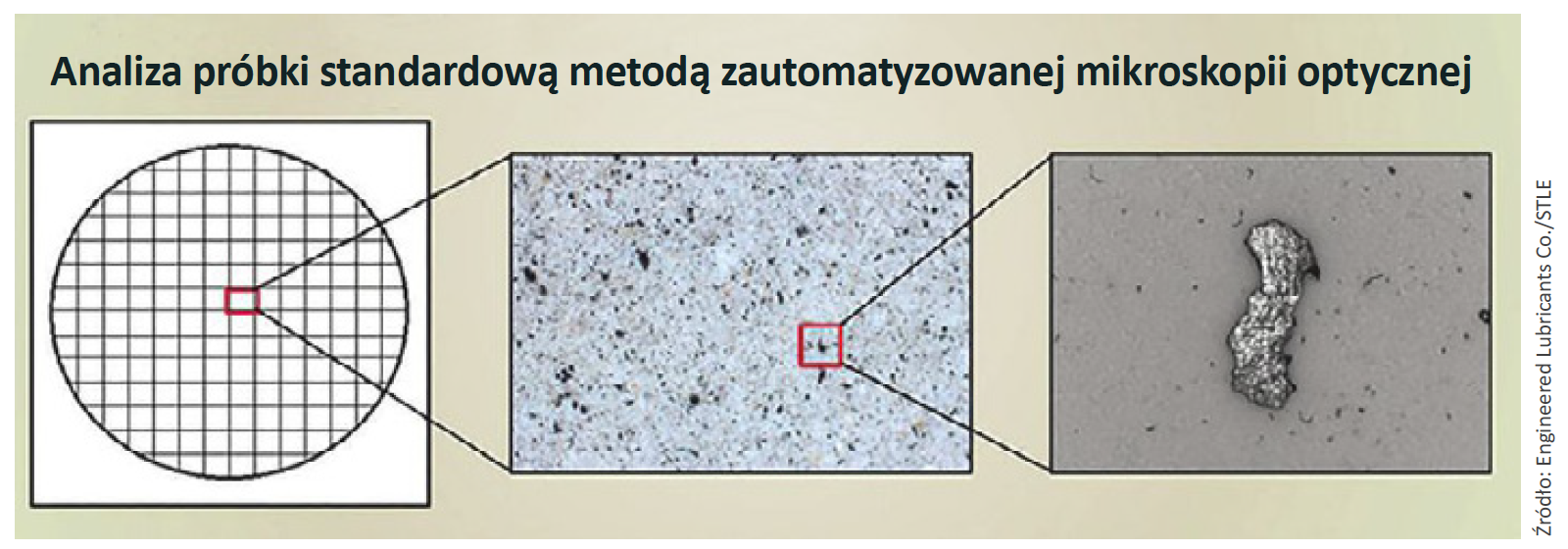

5. Zautomatyzowany test optyczny. Wykorzystuje on sterowany za pomocą komputera mikroskop, który potrafi obserwować cząstki wyłapane w filtrach, takie jak sączki grawimetryczne i dyskryminować typy cząstek w celu skupienia się tylko na niektórych z nich, takich jak cząstki zużycia, a nie zanieczyszczeniach zewnętrznych. Dane są dostarczane wraz dużymi możliwościami obróbki statystycznej, klasyfikacji cząstek według kodów ISO oraz wymiarów 10 największych cząstek (patrz rys.3).

6. Skanowanie za pomocą mikroskopu elektronowego. W metodzie tej można analizować cząstki na slajdzie ferrogramu lub filtrze grawimetrycznym oraz identyfikować wymiary i skład zanieczyszczeń.

Autorka: Jeanna Van Rensselar