Niektóre funkcje diagnostyczne są wbudowane we współczesne, inteligentne przyrządy pomiarowe, podczas gdy inne projektuje się jako przewidziane do włączenia w proces technologiczny.

Efektywność systemów automatyki sterującej procesami technologicznymi zależy od wielu typów urządzeń obiektowych, sterowników i sieci, które dostarczają i realizują podstawowe funkcje sterowania wraz z funkcjami systemów bezpieczeństwa. Niestety, wszystkie te systemy mogą ulec awarii na wiele różnych sposobów, co z kolei może prowadzić do eskalacji powstałych problemów, o ile nie zostaną one szybko i skutecznie rozwiązane. Użytkownicy nie mogą zakładać, że awarie po prostu nie wystąpią. Muszą więc opracowywać i wdrażać odpowiednie plany działań na wypadek ich pojawienia się.

Wśród najlepszych praktyk i technologii dostępnych obecnie na rynku są również funkcje diagnostyczne wbudowane w inteligentne przyrządy obiektowe. Pozwalają one zidentyfikować ukryte symptomy awarii przed ich wystąpieniem, co zwiększa bezpieczeństwo, dostępność i użyteczność zabezpieczanych urządzeń. Zakład przemysłowy może też zaprojektować swoją własną diagnostykę, dodając urządzenia takie jak ciśnieniowe zawory bezpieczeństwa czy membrany bezpieczeństwa oraz sprzęt monitorujący procesy korozji/erozji w kluczowych miejscach, aby zapobiegać poważniejszym awariom. W dalszej części artykułu przeanalizowano dokładniej te trzy możliwości techniczne.

Czujniki temperatury: więcej inteligencji i bezpieczeństwa

W wielu aplikacjach pomiarów temperatury powstają problemy na skutek zakłóceń elektrycznych, impulsów i zaników sygnału. Źródłem zakłóceń mogą być urządzenia radiowe, silniki elektryczne oraz wyładowania atmosferyczne. Inne kłopoty bywają spowodowane przez oprzewodowanie, wstrząsy mechaniczne lub wibracje. Pomiary temperatury są bardziej podatne na zakłócenia niż funkcje większości innych urządzeń i modułów obiektowych, ponieważ czujniki – rezystancyjne (Resistance Temperature Detectors – RTD) i termoelementy (Thermo-couples – TC) – dostarczają sygnały o bardzo małej amplitudzie, które muszą być przetworzone i wzmocnione jeszcze przed przesłaniem do elementu logicznego (logic solver). Przykładowo, siła sygnału z termoelementu jest ok. czterystu razy mniejsza od siły sygnału z nadajnika sygnału 4-20 mA. Z tego powodu sugeruje się, aby nadajnik sygnału znajdował się jak najbliżej czujnika, minimalizując długość przewodów (fot. 1).

Nawet przy małej odległości pomiędzy czujnikiem a nadajnikiem zakłócenia lub zaniki sygnału mogą stanowić w niektórych instalacjach problem, tak więc większość użytkowników stosuje moduły tłumiące, aby wyeliminować impulsy i zaniki sygnału. Tłumienie poprawia stabilność, ale jednocześnie spowalnia odpowiedź nadajnika na gwałtowne zmiany temperatury w procesie technologicznym. Ponieważ czujniki redundantne pracują zwykle w tych samych warunkach elektrycznych i fizycznych, większość użytkowników stosuje to samo tłumienie dla wszystkich czujników, w efekcie czego spowolniona odpowiedź występuje dla wszystkich czujników i nadajników sygnałów.

Lepszym podejściem jest wykorzystanie możliwości walidacji sygnału, wbudowanej w nadajnik, jako część jego funkcji przetwarzania i diagnostyki sygnału. Bezwładność cieplna czujnika temperatury znajdującego się wewnątrz osłony termometrycznej powoduje, że ekstremalnie szybkie zmiany temperatury – np. od 200 do 400°C w ciągu pół sekundy – pozostają fizycznie niemożliwe do zmierzenia. Nawet jeśli nadajnik temperatury rejestruje i odbiera takie chwilowe, nierealistyczne przesunięcie pomiędzy skutecznymi odczytami, to zrozumiałe, że może potraktować tę zmianę jako impuls (lub zanik – jeśli zmiana polega na spadku wartości mierzonej) i po prostu powtórzyć ostatni dobry pomiar. To podejście zapewnia stabilność bez tłumienia sygnału lub spowalniania odpowiedzi, ale nie powinno być stosowane, gdy układ pomiarowy potrafi właściwie oceniać szybkie skoki wartości mierzonej w całym jej zakresie.

Chociaż czujnik może zostać uszkodzony przez pojedynczy ekstremalny wstrząs mechaniczny, większość awarii jest spowodowana przez ciągłe wibracje, luźne lub skorodowane połączenia albo działanie substancji chemicznych. Czynniki te osłabiają zarówno sam czujnik, jak i jego oprzewodowanie, powodując w miarę upływu czasu zwiększanie się częstotliwości impulsów i zaników sygnału. Nadajnik może wykrywać i analizować trend tej zwiększonej częstotliwości oraz przewidywać zbliżającą się awarię, alarmując personel utrzymania ruchu wystarczająco wcześnie, aby mógł on podjąć działania i zapobiec całkowitej utracie sygnału. Walidacja sygnału sięga głębiej w kondycję samego czujnika, co może zwiększyć zarówno bezpieczeństwo, jak i dostępność pomiarów temperatury.

Śledzenie trudnych do wykrycia awarii termoelementów

Rozważmy typową aplikację, w której walidacja umożliwia predykcję awarii czujnika. W aplikacjach przetwarzania węglowodorów, gdy wymagana jest szybka odpowiedź czujnika lub występują wysokie temperatury (ponad 600°C), zamiast czujników RTD często preferuje się termoelementy. Są one zwykle bardziej odporne fizycznie niż czujniki RTD, ale mogą ulec awarii w sposób, który nie będzie łatwo widoczny. Punktem pomiarowym termoelementu jest spoina dwóch drutów wykonanych z różnych materiałów. Jeżeli na skutek wstrząsu mechanicznego lub wibracji nastąpi takie uszkodzenie izolacji, że styk (czyli zwarcie elektryczne) pomiędzy tymi dwoma drutami powstanie w innym miejscu niż spoina pomiarowa, właśnie on stanie się punktem pomiarowym, obojętnie w którym będzie miejscu.

Ponieważ ta nowa spoina znajduje się oczywiście dalej od miejsca, w którym powinna być mierzona temperatura procesu technologicznego, uszkodzony termoelement będzie dostarczał obniżone wartości pomiarów (chociaż w aplikacjach kriogenicznych zadzieje się odwrotnie). Procesy technologiczne stają się zazwyczaj niebezpieczne, gdy ich temperatura za bardzo rośnie, więc zaniżone odczyty mogą stanowić zagrożenie. A ponieważ jeden wstrząs fizyczny jest w stanie spowodować uszkodzenie wielu termoelementów skonstruowanych tak, aby były redundantne (szczególnie gdy są zainstalowane blisko siebie albo gdy ich przewody sygnałowe poprowadzono w tej samej wiązce), problem ten stanowi jedną z popularnych przyczyn awarii.

Nowoczesne inteligentne nadajniki sygnałów temperaturowych są konfigurowane tak, aby można było do nich podłączać zarówno czujniki RTD, jak i termoelementy. Jeśli skonfigurujemy nadajniki do pracy z termoelementami, wykorzystają one swoje obwody napięciowe do wyznaczania wartości temperatury mierzonej. Jednak do monitorowania rezystancji termoelementu nadajniki mogą także użyć swoich rezystancyjnych obwodów pomiarowych przeznaczonych do przetwarzania sygnałów z czujników RTD. Gdy rezystancja termoelementu nie może być wykorzystana do wyznaczenia wartości temperatury, pomaga ona w wykrywaniu i przewidywaniu awarii czujników.

Zmiany rezystancji w obwodzie termoelementu mogą sugerować kilka zjawisk. Jeśli rezystancja dąży do nieskończoności, oznacza to, że obwód jest otwarty. Jeśli zmniejsza się poniżej swojego normalnego poziomu, prawdopodobnie nastąpiło zwarcie. Jeśli zwiększa się, prawdopodobnie pojawiła się korozja przewodów lub złączy. Powyższe zmiany mogą być bardzo szybkie, ale częściej następują stopniowo, tak więc pomiary rezystancji i analizę trendów jej zmian da się wykorzystać do przewidywania awarii i zwiększenia użyteczności inteligentnych czujników temperatury.

Dodanie diagnostyki do fizycznej warstwy zabezpieczającej

Jeśli zarówno podstawowy system sterowania procesem (Basic Process Control System – BPCS), jak i przyrządowy system bezpieczeństwa (Safety Instrumented System – SIS) ulegają awarii, to zakład przemysłowy zdany jest tylko na zabezpieczenia fizyczne, które zmniejszą konsekwencje ewentualnego wypadku dla pracowników i lokalnego środowiska. Podobnie jak przy wykorzystaniu systemów BPCS i SIS, użytkownik musi zidentyfikować i zmierzyć dla każdego zagrożenia ryzyko awarii zabezpieczenia fizycznego, wykorzystując najlepsze praktyki i technologię do zminimalizowania możliwości wystąpienia tego niekorzystnego zdarzenia. Przykładowo, większość zakładów przetwarzających węglowodory i inne substancje chemiczne zabezpiecza fizycznie swoje urządzenia i instalacje przed nadmiernym wzrostem ciśnienia za pomocą urządzeń takich jak zawory bezpieczeństwa (Pressure Relief Valves – PRV) i membrany bezpieczeństwa (płytki bezpieczeństwa – rupture discs).

Zawór PRV otwiera się, gdy wartość ciśnienia w procesie technologicznym zbliża się do bezpiecznych granic dla sprzętu technologicznego lub rurociągów. Nadmiar ciśnienia jest zwykle odprowadzany do atmosfery lub pochodni gazowej. W zaworze tego typu występuje ustawiona wartość największego ciśnienia i powinien on zadziałać tylko wtedy, gdy wszystkie inne zabezpieczenia zawiodą. Spalanie nadmiaru gazów ma niekorzystny wpływ na środowisko, co zwykle skutkuje nakładaniem kar. Chociaż zawór PRV samoczynnie zamyka się po powrocie ciśnienia do bezpiecznej wartości, to powszechnie zdarza się, że zanieczyszczenia znajdujące się w płynie procesowym utrudniają pełne osadzenie się grzybka zaworu w gnieździe, co powoduje małe i ciągłe wycieki płynu. Te wycieki są często trudne do wykrycia, a w miarę upływu czasu mogą powodować znaczne straty płynu oraz zanieczyszczenie środowiska. Ponieważ zawory PRV są urządzeniami mechanicznymi, nie zawierają elementów elektronicznych, które mogłyby dostarczać funkcji diagnostycznych. Inteligentne nadajniki mogą jednak poprawić działanie czujników temperatury, więc dzięki nowym urządzeniom można dodać nowe możliwości diagnostyczne do tych prostych, ale kluczowych zabezpieczeń mechanicznych.

Nowe przyrządy, łączące w sobie czujniki akustyczne i temperatury, potrafiące przechwytywać ostrzegawcze dźwięki z nieprawidłowo funkcjonujących zaworów, mogą zidentyfikować zarówno bezpośrednie otwarcia, jak i ciągłe wycieki płynu, będące skutkiem niepełnego docisku grzybka do gniazda. Takie urządzenia potrafią korzystać z komunikacji przewodowej lub bezprzewodowej, z technologią WirelessHART. W każdej z tych wersji wysyłają one dane do systemu BPCS. Zawory PRV często „gotują się”, uwalniając małe ilości produktu technologicznego, zanim jego ciśnienie osiągnie punkt pełnego otwarcia. Czujnik akustyczny może wykryć to „gotowanie się”, przekazując operatorom poprzez inny rodzaj sygnalizacji, że istnieje możliwość wypadku oraz dając im czas na sprowadzenie personelu utrzymania ruchu lub dokonanie poprawek w ustawieniach parametrów realizowanego procesu technologicznego i uniknięcie pełnego otwarcia zaworu.

Śledzenie nieszczelności membran bezpieczeństwa

Użytkownicy w zakładach chemicznych oraz przetwarzających węglowodory często instalują membranę bezpieczeństwa dokładnie powyżej zaworu PRV. W przypadku płynów toksycznych lub niebezpiecznych stanowi ona bardziej konkretną barierę i dodatkową warstwę zabezpieczeń, aby zminimalizować ryzyko przecieków w zaworze PRV. Gdy w procesie technologicznym występuje płyn powodujący korozję, zwykle tylko membrana bezpieczeństwa jest w nim zamoczona. Oznacza to, że fabryka często może uniknąć konieczności instalowania drogiego zaworu PRV, wykonanego z materiału odpornego na korozję. Wówczas jedynie membrana bezpieczeństwa musi być wykonana ze specjalnego stopu.

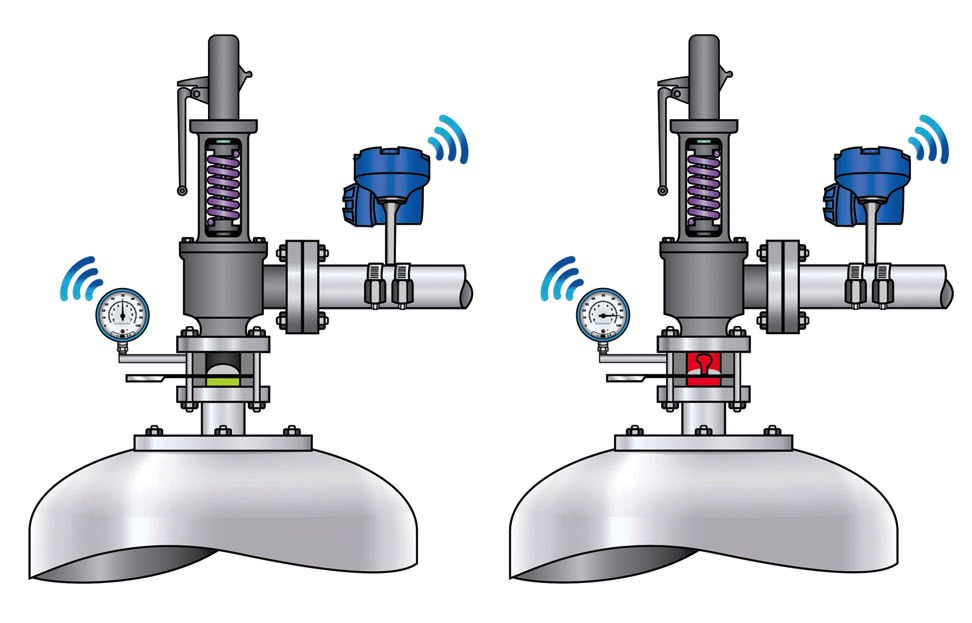

Niestety, to podejście stwarza inne ryzyko (rys. 1). Jeżeli w membranie bezpieczeństwa pojawi się maleńki przeciek, wówczas cały płyn, który wycieknie, zostanie uwięziony pomiędzy membraną a zaworem PRV. Powoduje to powstanie ciśnienia wstecznego na zewnątrz membrany, tak więc przy znamionowym ciśnieniu zadziałania membrana nie ulegnie rozerwaniu. Stanie się to dopiero wtedy, gdy rosnące ciśnienie technologiczne osiągnie wartość będącą sumą ciśnienia zadziałania membrany i ciśnienia pomiędzy membraną a zaworem PRV.

W takich warunkach ciśnienie przerwania membrany może przewyższać bezpieczną wartość graniczną procesu technologicznego, co stwarza ryzyko niekontrolowanego i potencjalnie katastrofalnego uwolnienia niebezpiecznej substancji. Aby temu zapobiec, Amerykańskie Stowarzyszenie Inżynierów Mechaników (American Society of Mechanical Engineers – ASME) zaleca instalowanie czujnika ciśnienia lub ciśnieniomierza pomiędzy membraną bezpieczeństwa a zaworem PRV w celu monitorowania wartości ciśnienia w przestrzeni między tymi dwoma urządzeniami. Może to być przyrząd przewodowy, ale biorąc pod uwagę, że tego rodzaju urządzenia są zwykle lokalizowane w miejscach fizycznie niedostępnych, w otoczeniu niebezpiecznym lub toksycznym, szczególnie dobrze nadają się tu moduły z komunikacją bezprzewodową.

Bezpieczeństwo w ramach diagnostyki HART

W wielu fabrykach systemy sterowania i monitoringu wykorzystują tylko sygnały analogowe 4-20 mA ze swoich urządzeń obsługujących technologię HART, tracąc wartość dostarczaną przez informacje oferowane przez to rozwiązanie. Jest to szczególnie istotne dla przyrządów inteligentnych i siłowników zaworów, stosowanych w systemach bezpieczeństwa, które wysyłają swoje sygnały analogowe do przeznaczonego dla nich elementu logicznego – co oznacza, że wartościowe zmienne procesowe i dane diagnostyczne dotyczące kondycji urządzeń nigdy nie trafiają do systemu sterowania.

Istnieje jednak rozwiązanie tego problemu. Wielu użytkowników może uzyskać dostęp do informacji standardu HART w swoich urządzeniach bezpieczeństwa poprzez wyposażenie istniejących czujników i siłowników w adaptery bezprzewodowe (fot. 2). Adaptery te łączą się z urządzeniami HART i przesyłają poprzez bezprzewodową sieć Wireless-HART dane dotyczące wielkości zmiennych oraz diagnostyki. Adapter konwertuje sygnał z przewodowego wejścia HART na bezprzewodowe wyjście WirelessHART, a następnie ów sygnał bezprzewodowy jest wysyłany do bramy sieciowej poprzez sieć WirelessHART. Brama sieciowa jest połączona przewodowo z systemem docelowym, takim jak system zarządzania zasobami lub rozproszony system sterowania (Distributed Control System – DCS). Połączenie przewodowe stanowi zwykle sieć Modbus lub Ethernet.

Monitoring online procesów korozji/erozji

Użytkownicy z branży przemysłu przetwórczego węglowodorów wiedzą, w których miejscach ich procesy technologiczne powodują korozję lub erozję. Inżynierowie dokładnie projektują rurociągi i inne systemy mechaniczne tak, aby przetrwały co najmniej do następnego przestoju przewidzianego w harmonogramie. W międzyczasie oczekiwane punkty zapalne korozji/erozji – np. na zewnętrznych kolankach rur – są sprawdzane ręcznie, raz w roku lub częściej. Niestety, prędkość korozji w danym urządzeniu czy instalacji nie jest łatwa do przewidzenia i może się w dużym stopniu zmieniać, nawet z dnia na dzień – np. z powodu zmian natężenia przepływu, składu płynu, temperatury, ciśnienia czy użycia inhibitorów korozji. Istnieje ryzyko, że większa niż oczekiwana prędkość zmniejszania się warstwy metalu w instalacjach może prowadzić w relatywnie krótkim czasie – nawet rzędu dni czy tygodni – do katastrofalnej straty zawartości zbiorników albo rur.

Lepszym podejściem w porównaniu z okresową inspekcją manualną jest ciągły monitoring tego typu procesów online. Dostępne w wersji przewodowej lub bezprzewodowej czujniki online zainstalowane na zewnątrz rur lub zbiorników wykorzystują do ciągłego mierzenia grubości metalu technologię ultradźwiękową. Na podstawie danych historycznych wyznaczane są prędkość zmniejszania się grubości metalu i spodziewany termin awarii. Podczas gdy mała liczba czujników korozji/erozji zapewnia natychmiastowe bezpieczeństwo i oszczędność pracy ze względu na zmniejszenie potrzeby manualnych inspekcji punktów zapalnych, to realny zwrot z inwestycji występuje wtedy, gdy użytkownik łączy sieć czujników grubości ścian rur/zbiorników z innymi czujnikami do pomiarów i przewidywania korozji/erozji płynów, obejmującymi np. czujniki temperatury (inwazyjne lub montowane na konstrukcji), czujniki pH, natężenia przepływu czy ciśnienia (fot. 3).

Kompleksowy monitoring w całej fabryce oraz przewidywanie skutków korozji/erozji pozwala użytkownikom na bardziej agresywną działalność bez zwiększonego ryzyka, czyli:

-> zwiększa okresy pomiędzy wyłączeniami maszyn i urządzeń;

-> redukuje zużycie chemicznych inhibitorów korozji;

-> zwiększa zdolność do wykorzystywania okazyjnie kupowanych surowców, o znacznie bardziej korozyjnych/erozyjnych właściwościach niż te normalnie dostępne.

Funkcje diagnostyczne – zarówno wbudowane w urządzenia inteligentne, jak i te zaprojektowane indywidualnie z uwzględnieniem potrzeb procesów w danej fabryce – pomagają we wczesnym identyfikowaniu problemów, gdy są one jeszcze łatwe do rozwiązania. Wykrywanie tego, że np. termoelement po cichu koroduje, zanim przestanie działać, ciśnieniowy zawór bezpieczeństwa zmierza w stronę awarii, a rurociągowi grozi wyciek, może zapobiec przestojom, pozwolić na uniknięcie zanieczyszczenia środowiska i przeciwdziałać innym fatalnym skutkom. Istnieje wiele sposobów na wdrożenie tych środków, pod warunkiem że kierownictwo fabryki zamierza podjąć kluczowe pierwsze działania.

Autor: Mark Menezes kieruje działem pomiarów (m.in. ciśnienia, temperatury, poziomu, natężenia przepływu i korozji) kanadyjskiej firmy Emerson Automation Solutions, w której pracuje od ponad dwudziestu lat.