W artykule opisany jest przykład czterech firm przemysłowych, które skutecznie wdrożyły system CMMS w wielu swoich zakładach, uzyskując tym skonsolidowany obraz realizowanych tam operacji oraz standaryzowane praktyki utrzymania ruchu.

Jedną z najczęstszych przyczyn podjęcia przez organizację przemysłową, posiadającą wiele fabryk i lokalizacji, decyzji o wdrożeniu systemu komputerowego wsparcia zarządzania utrzymaniem ruchu (computerized maintenance management system – CMMS) jest standaryzacja procesów zarządzania zasobami oraz przepływami roboczymi w zakładach. Często zakłady te albo nie mają w ogóle systemu CMMS, albo jest on nieodpowiedni i nie jest rozwiązaniem działającym w chmurze obliczeniowej lub też fabryki wykorzystują jakąś kombinację przestarzałych, odrębnych systemów.

Jeśli organizacja planuje wykorzystać system CMMS i wdrożyć go w wielu posiadanych zakładach, to po pierwsze musi potwierdzić, że wybrany system jest w stanie spełnić jej wymagania, w tym dotyczące połączeń internetowych – zarówno ethernetowych do tradycyjnych komputerów typu PC, jak i WiFi do tabletów.

Na kilku stronach internetowych, takich jak Gartner Insights, publikowane są – oparte na opiniach użytkowników – oceny oprogramowania typu EAM (enterprise asset management, zarządzanie majątkiem przedsiębiorstwa), generalnie systemu CMMS przeznaczonego dla większych przedsiębiorstw. System uniwersalny nie wystarczy, tak więc warto zapoznać się z tymi ocenami. Przypadki praktyczne, takie jak opisane na stronie firmy eMaint, producenta systemów CMMS, są innym doskonałym źródłem informacji dla przedsiębiorstw.

Oczywiście nie wszystkie wdrożenia systemów CMMS kończą się sukcesem, niezależnie od tego, czy dokonano dwóch czy kilkunastu prób. Według kilku raportów procent niepowodzeń może sięgać nawet 90%. Dla każdej implementacji CMMS kluczowe są takie kwestie, jak staranne przygotowania, planowanie, harmonogramowanie oraz koordynacja działań. Poniżej opisano – do przeanalizowania – siedem przypadków skutecznego wdrożenia przez cztery różne organizacje systemu CMMS w swoich wielu zakładach.

1. Zapewnienie sobie wsparcia ze strony dostawcy systemu CMMS

Każda postępowa organizacja musi uwzględniać w swoich działaniach natychmiastową potrzebę wykorzystywania nowych technologii, aby móc konkurować z innymi w dzisiejszym świecie, w coraz większym stopniu opartym na danych. Niektóre pakiety oprogramowania CMMS, oparte na chmurze obliczeniowej, mają dalece większe możliwości importu danych z wielu źródeł tworzących silosy danych oraz łatwego integrowania za pomocą zaawansowanych technologicznie narzędzi, takich jak czujniki bezprzewodowe monitorujące stan techniczny maszyn i urządzeń. Jeśli dana organizacja planuje przyśpieszyć osiągnięcie niezawodności, to powinna przeanalizować kwestię, czy dostawca systemu CMMS jest w stanie pomóc jej we wdrożeniu tego oprogramowania.

Ponadto firma przemysłowa powinna być pewna, że może polegać na dostawcy CMMS co do wsparcia – przed, w trakcie i po wdrożeniu systemu. Niezbędnym warunkiem takiego zaufania jest łatwość kontaktu z dostawcą oraz szybkiego uzyskiwania od niego odpowiedzi na pytania. Gdy kierownictwo organizacji zacznie dostrzegać i rozumieć, w jaki sposób system CMMS może zwiększyć niezawodność zasobów przedsiębiorstwa, to będzie pragnęło go używać i uzyskiwać z niego korzyści. Na przykład pewien producent przekąsek typu snack potrzebował uzyskać scentralizowany i kompletny obraz operacji utrzymania ruchu w swoich dziewięciu fabrykach. Organizacja ta wybrała na dostawcę systemu CMMS firmę z branży oprogramowania, która była znana z doskonałej obsługi i wsparcia swoich klientów.

„Uważam, że posiadanie wsparcia oraz możliwość uzyskania dostępu do naszego dostawcy CMMS w celu uzyskania pomocy zawsze, gdy jest to potrzebne, jest świetną sprawą. Nie istnieje zbyt wiele systemów, które pozwalają użytkownikowi na dokonanie zmian bez przypominania typu „Cześć, będziesz musiał zapłacić za to i za tamto” I wiem, że nie chodzi tu tylko o pieniądze, ale miło jest móc powiedzieć „Cześć, muszę mieć to zrobione. Pomóż mi z tym” – Producent przekąsek typu snack.

Od czasu wdrożenia systemu CMMS we wszystkich swoich zakładach, ta firma spożywcza zwiększyła niezawodność swoich zasobów przez dodanie czujników przeznaczonych do zdalnego monitorowania stanu technicznego do kilku kluczowych zasobów, w tym kompresorów. Obecnie, jeśli taki czujnik wykrywa jakąś zmianę w stanie technicznym maszyny czy urządzenia, wykraczającą poza nastawione parametry, to do pracowników działu utrzymania ruchu jest automatycznie wysyłane powiadomienie. Technicy mogą więc natychmiast zająć się tym problemem, co spowoduje uniknięcie ewentualnej awarii sprzętu.

2. Przetestowanie systemu CMMS przed zakupem

Uruchomienie pilotażowego programu CMMS jest jednym z najlepszych sposobów przetestowania systemu. Pozwala firmie przemysłowej na określenie, czy oprogramowanie to spełnia jej potrzeby.

Pewna firma z branży wodno-kanalizacyjnej chciała wdrożyć system CMMS w ponad 75 oddzielnych operacjach związanych ze swoją działalnością. Jej usługi obejmują zarządzanie i utrzymanie ponad 30 000 zasobów w imieniu klientów – miast oraz firm przemysłowych i handlowych. Przed wdrożeniem na pełną skalę 46 osobnych systemów firmy eMaint, organizacja ta zdecydowała się wziąć udział w programie pilotażowym, aby zwiększyć prawdopodobieństwo uzyskania sukcesu we wdrożeniu.

„Rozpoczęliśmy od wdrożenia jednego systemu, jednak program pilotażowy składał się z trzech wdrożeń oprogramowania eMaint, obsługujących różne zakłady wodociągów i kanalizacji. Tak więc skupiliśmy się najpierw na jednym, potem na drugim i trzecim. Używaliśmy wielu różnych systemów, w zależności od lokalizacji. Tak więc dzięki przejściu na wspólną platformę i posiadaniu widoczności wszystkich systemów uzyskaliśmy rzeczywiste wielkie możliwości, dzięki ilości informacji, które możemy zbierać i łączyć w celu wykorzystania.” – Firma z branży wodno-kanalizacyjnej.

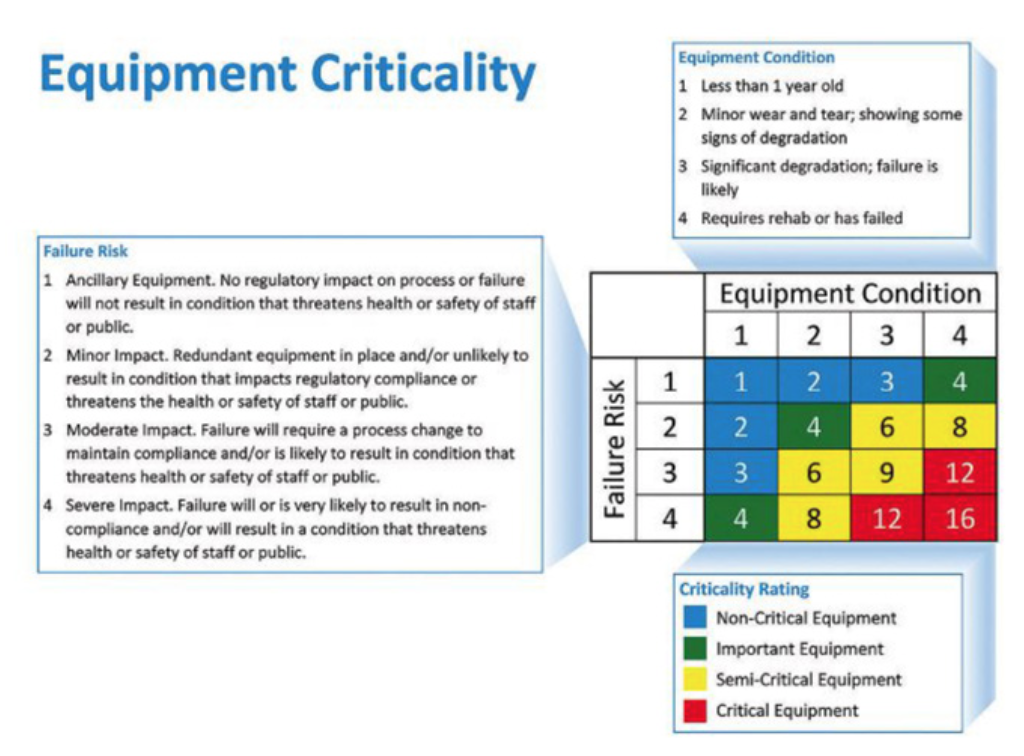

Po podjęciu decyzji o wdrożeniu ogólnego systemu CMMS firma ta zrealizowała kluczowy etap, wykonując kompleksową ocenę swoich zasobów w celu identyfikacji, które z nich są najbardziej krytyczne (rys.1).

3. Zrozumienie, do czego będą wykorzystywane dane CMMS

Jedną z wieku korzyści z posiadania systemu CMMS jest możliwość działania na podstawie zebranych i zapisanych danych. Przed wdrożeniem systemu organizacja powinna wiedzieć, w jaki sposób dane te będą zarządzane, kto będzie je oglądał i jak będą wykorzystywane. Należy od początku zdefiniować kluczowe wskaźniki efektywności (KPI) oraz inne mierniki dla firmy oraz ustanowić proces kontroli, aby na bieżąco śledzić działania zmierzające ku ulepszeniom. Należy rozważyć dodanie skonsolidowanego sprawozdania finansowego, które będzie zawierało w jednym miejscu wszystkie dane operacyjne.

„Uzyskujemy raporty ze skonsolidowanego sprawozdania finansowego, które podsumowuje i pokazuje zaległe prace do wykonania dla każdego pracownika. W ramach naszej comiesięcznej kontroli poszukujemy ewentualnych żółtych flag, które wskazują, że być może wystąpiła jakaś nieprawidłowość. Następnie możemy zlecić działania korygujące, zanim powstanie poważny problem”. – Firma z branży wodno-kanalizacyjnej.

4. Utrzymywanie standaryzacji systemu oraz integralności danych CMMS

Pewien producent podzespołów samochodowych na pierwszy montaż zamierzał uzyskać standaryzację we wszystkich swoich 12 fabrykach. Firma ta dostarcza części dla takich producentów samochodów, jak BMW, Nissan, Chrysler, Fiat, Ford i General Motors. Posiada ponad 40 działów operacyjnych.

Wdrażanie standaryzacji w wielu zakładach wymaga czasu, ciężkiej pracy oraz sumienności, zarówno w samym procesie, jak i poza nim. Zdolność systemu CMMS do zbierania i przechowywania danych dotyczących zasobów jest wyjątkowa. Jeśli jednak informacje te nie są wiarygodne z powodu nieprawidłowych lub brakujących wpisów, przedsiębiorstwo utraci jedną z głównych korzyści z CMMS. Aby więc zapewnić integralność danych, należy przestrzegać ścisłych reguł i procesów.

„Dzięki wsparciu ze strony naszego dostawcy systemu CMMS posiadamy lepszą strukturę – z mojego punktu widzenia i wynikającą z przeglądu naszego skonsolidowanego sprawozdania finansowego. Przekazaliśmy każdemu w firmie reguły, których należy przestrzegać, tak więc obecnie fabryki naszej firmy wyglądają tak samo, każda ma te same możliwości i każda wykonuje takie same raporty. Zasadniczo stworzyliśmy system, który dał im nieco więcej motywacji do przestrzegania reguł.” – Dostawca części motoryzacyjnych.

Intuicyjny, nieskomplikowany system CMMS zachęca do jego używania. Jeśli zaś jest trudny lub kłopotliwy w skompletowaniu zleceń wykonania prac, to personel działów utrzymania ruchu będzie unikał wykorzystywania go i nie będzie dokonywał niezbędnych wpisów. Należy wybrać taki system, który jest łatwy do nauki i używania.

5. Przygotowania

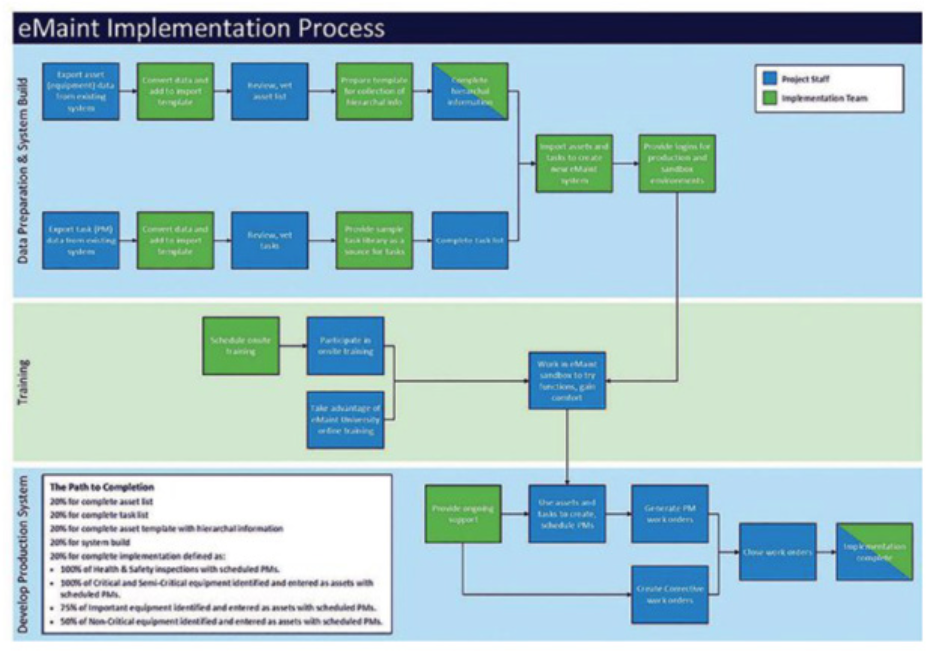

Wspomniana wyżej firma z branży wodno-kanalizacyjnej, wykonująca różne zakontraktowane operacje, wykorzystywała system zarządzania utrzymaniem ruchu, jednak każdy podsystem był niezależny, co uniemożliwiło firmie uzyskanie całościowego obrazu tego systemu. Agresywne cele tej firmy, obejmujące planowane 46 wdrożeń, uczyniły przygotowania sprawą kluczową. Opracowana w szczegółach organizacja, wspólna praca zespołowa, właściwy system CMMS oraz nieustanny wkład w niezawodność pomogły tej firmie przejść przez składającą się z siedmiu faz implementację (rys.2).

„Częścią klucza do naszego sukcesu było to, że dokonaliśmy bardzo dobrze zorganizowanego i skoordynowanego wdrożenia. Dużo pracy zostało włożone w planowanie tego procesu oraz identyfikację ról, zakresów odpowiedzialności oraz sprawienie, że ludzie czuli się odpowiedzialni za swoje działania. I to jest kluczem do tego, że byliśmy w stanie zrealizować taką ilość pracy w założonym przedziale czasowym”. – Firma z branży wodno-kanalizacyjnej.

6. Przeprowadzanie szkoleń i ćwiczeń z obsługi systemu CMMS

System CMMS posiada potężne możliwości jedynie wtedy, gdy pracownicy firmy przemysłowej są odpowiednio przeszkoleni z jego obsługi. Niektórzy dostawcy systemów rezygnują z organizowania takich szkoleń, co może być przeszkodą w uzyskaniu pełnej korzyści z tego oprogramowania. Inni dostawcy oferują niezliczone okazje i opcje, takie jak szkolenia internetowe i na żywo, w tym wyjazdy szkoleniowe, webinary oraz warsztaty.

Pewien producent tektury falistej, wytwarzający setki tysięcy mkw. tego produktu rocznie, potrzebował systemu, który pomógłby mu w poradzeniu sobie ze zwiększonym zapotrzebowaniem ze strony firm zajmujących się handlem elektronicznym, takich jak Amazon. Posiadając system CMMS, producent ten obecnie śledzi i analizuje zebrane oraz zapisane dane, co przynosi mu korzyści.

„W ciągu pierwszego roku mojej pracy w firmie, po wdrożeniu nowego systemu CMMS zwiększyliśmy produkcję o około 14%. W następnym roku wzrost wyniósł o około 6% zaś w obecnym 8%. To oznacza ponad 20% wzrostu w ciągu ostatnich trzech lat, zaś duży wkład w to ma fakt, że obecnie nasze utrzymanie ruchu znajduje się pod większą kontrolą”. – Producent tektury falistej.

Firma ta zdecydowała się na przeprowadzanie szkoleń na żywo i wykorzystała środowisko testowe (ang. sandbox) CMMS, które pomogło jej specjalistom od utrzymania ruchu wypróbować system przed jego wdrożeniem.

„Posiadanie takiego ‘trenera’, wypróbowanie systemu w środowisku testowym, w którym ludzie mogli działać bez strachu lub niepokoju, że popełnią błędy, było punktem zwrotnym. Ta symulacja rzeczywiście pomogła naszym pracownikom.” – Producent tektury falistej.

7. Maksymalizacja możliwości systemu CMMS oraz wyznaczenie osób odpowiedzialnych za jego prawidłowe wykorzystywanie

Osoba lub osoby, które stają się ekspertami organizacji przemysłowej od systemu CMMS i w pełni rozumieją jego możliwości, spowodują, że uzyskana w firmie optymalizacja będzie większa. Większość z firm, które skutecznie wdrożyły CMMS, wyznaczyło administratora do zarządzania koordynacją tego systemu i zapewnienia, że jest on wykorzystywany efektywnie. Im bardziej jest on zmaksymalizowany, tym szybciej firma uzyska zwrot z inwestycji w to oprogramowanie.

„Wybraliśmy system, który jest łatwy w użyciu. Gdy zaczęliśmy wykorzystywać jego możliwości, zrozumieliśmy i zaczęliśmy bardziej eksploatować jego funkcjonalność. Im więcej go używaliśmy, tym większy zwrot z inwestycji stwierdzaliśmy”. – Producent przekąsek typu snack

Działy techniczne (maintenance and rep air – M&R) firmy tworzą raporty, w których identyfikowane są trendy słabej wydajności, szybko odnajdują główne przyczyny usterek i dokonują napraw zanim nastąpi poważna awaria sprzętu. Dane CMMS pomagają też w tworzeniu dowodów koncepcji (proof of koncept – PoC) i pokazują personelowi kierowniczemu, jak pozytywnie system wpływa na wydajność produkcji oraz zyski firmy.

„Gdy zaczęliśmy przekazywać im informacje, to zapragnęli więcej. Ciągle proszą o więcej. Wzbudziliśmy uwagę korporacji za pomocą wielu rzeczy, tak więc system zyskuje dodatkową akceptację”. – Producent przekąsek typu snack.

Niezależnie od tego, czy organizacja planuje wdrożenie systemu CMMS w 3 czy np. 46 zakładach, wybór właściwego systemu jest podstawą sukcesu (fot. 3). Gdy system już działa, oznacza to, że praca się właśnie zaczęła. Jeśli natomiast system CMMS nie jest wykorzystywany lub jego funkcjonalność i cechy nie są zmaksymalizowane, to staje się on po prostu czymś odłożonym na półkę. Aby w pełni wykorzystać system CMMS, firma przemysłowa musi być w stanie polegać na dostawcy tego oprogramowania oraz na własnym zespole wdrażającym, aby zapewnić, że ciągła standaryzacja i wykorzystywanie danych strategicznych będą wspierały cele dokonywania ciągłych ulepszeń w firmie.

Raymond Lattanzio, starszy konsultant ds. wdrożeń w firmie at Fluke Corp., certyfikowany lider niezawodności. Posiada niemal 10 lat doświadczenia w dziedzinie

oprogramowania oraz oprogramowania jako usługi (software as a service – SaaS), baz danych, zarządzaniu projektami i wdrożeniami. Pełniąc różne role w firmach Fluke i Target Corp., skoncentrował się na kierowaniu adaptowaniem oraz ulepszaniem pracy i wydajności zespołów w firmach.