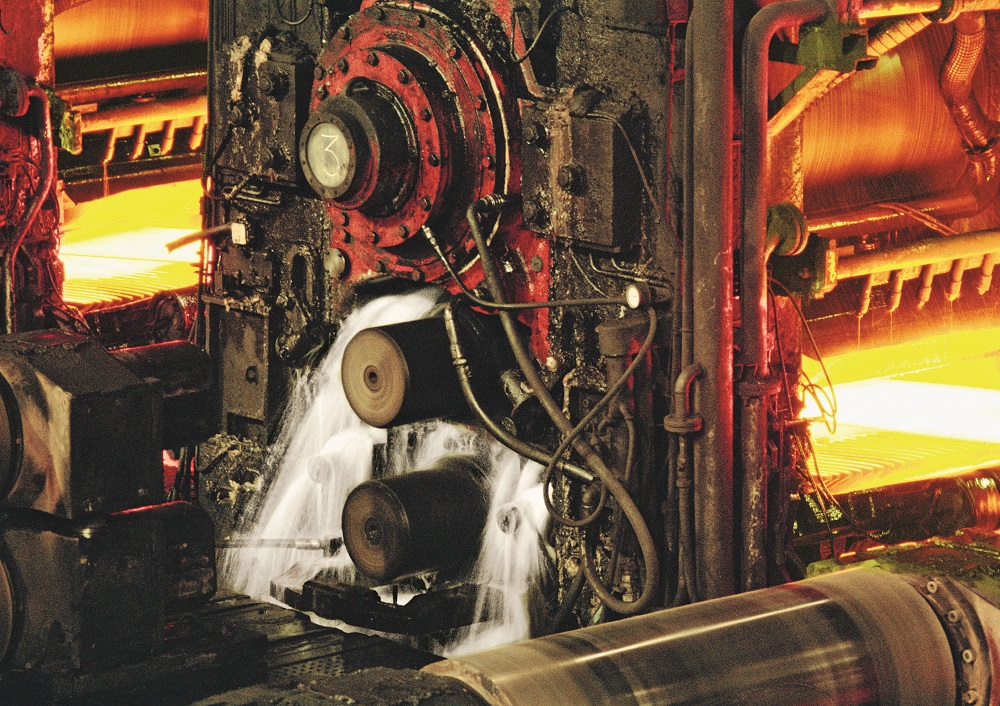

Przemysł hutniczy coraz częściej poszukuje rozwiązań ograniczających negatywny wpływ prowadzonej działalności na środowisko naturalne. Coraz ważniejszym aspektem w biznesie staje się efektywność energetyczna, której pozytywny wpływ na wyniki firm jest poparty coraz większą liczbą przykładów. W przemyśle hutniczym, charakteryzującym się pracą w warunkach wysokich temperatur i ciągłą produkcją, zużycie energii jest tak wysokie, że nawet niewielkie zmniejszenie jej zużycia może mieć ogromny wpływ na całkowite koszty energii.

Nowoczesne środki smarne, stanowiące zaledwie 1% do 2% kosztów operacyjnych huty, mogą poprawić funkcjonowanie i żywotność sprzętu, zmniejszyć zużycie energii i emisję zanieczyszczeń oraz znacznie ograniczyć koszty operacyjne1. Rozwój technologii środków smarnych pozwolił bardzo wyraźnie wydłużyć żywotność sprzętu w porównaniu z erą konwencjonalnych olejów mineralnych. Przełom technologiczny oznaczał również wydłużenie okresów między wymianami oleju oraz wzrost efektywności energetycznej urządzeń.

Huty stali stosują wiele rodzajów środków smarnych, które mają zapewnić efektywną pracę zakładu oraz długie i bezawaryjne działanie sprzętu. Ważne jest zatem, by wybrać te produkty smarne, które są najbardziej skuteczne w zależności od miejsca ich zastosowania. Wybierając środki smarne ograniczające zużycie energii, huty stali mają możliwość zmniejszenia swoich kosztów operacyjnych.

Oleje przekładniowe

Oleje przekładniowe

Istotnym czynnikiem wpływającym na efektywność energetyczną hut stali jest odpowiednie smarowanie przekładni, a tym samym jej skuteczne działanie. Środki smarne, które chronią przekładnie i poprawiają ich żywotność muszą być dobrze przygotowane do pracy w coraz trudniejszych warunkach.

Xinyu Iron & Steel Co jest przykładem huty, która podniosła swoją efektywność energetyczną dzięki przejściu z mineralnego na syntetyczny olej przekładniowy Mobil SHC 630. Celem tej zmiany była poprawa efektywności energetycznej, wydłużenie okresów między wymianami oleju oraz ochrona sprzętu. Po zmianie oleju, firma ograniczyła średnią temperaturę roboczą w przekładni o 6,7°C i zmniejszyła prąd silnika o 3,2%. Wprowadzone zmiany przyniosły w ciągu roku oszczędności rzędu 1,800 $ na każdą przekładnię.

Kolejny przykład pochodzi z branży papierniczej, która stosuje podobne przekładnie do tych używanych w hutach stali. Po zastosowaniu oleju Mobil SHC 632 firma Smurfit Kappa poprawiła efektywność energetyczną swojego zakładu w Wielkiej Brytanii dzięki obniżeniu temperatury roboczej.

Inżynierowie ExxonMobil rejestrowali przez 6 miesięcy zmiany temperatur i zużycie energii podczas pracy przekładni zarówno z użyciem olejów mineralnych jak i syntetycznych. W tym czasie przekładnia pracowała pod stałym obciążeniem. Mobil SHC 632 znacząco poprawił efektywność energetyczną przekładni w zakładzie produkcyjnym Smurfit Kappa. Niższy współczynnik trakcji oraz doskonałe właściwości lepkościowe ograniczyły średnio o 6,5% ilość energii wymaganej do pracy przekładni. W porównaniu z wcześniej używanym olejem mineralnym oznaczało to wyraźne zmniejszenie zużycia energii. Powyższe korzyści przyniosły firmie Smurfit Kappa roczne oszczędności rzędu 4000 USD na każdą przekładnię oraz ograniczenie emisji CO2 o blisko 20 ton rocznie2.

Smarowanie układów hydraulicznych

Układy hydrauliczne, wykorzystywane na różnych etapach procesu produkcji stali, zużywają około 25% oleju stosowanego w hucie stali. To dlatego wybór odpowiednich środków smarnych stwarza olbrzymie możliwości w zakresie ograniczenia zużycia energii. Co więcej, chroniąc elementy maszyn i ograniczając nieplanowe przestoje, huty stali mogą podnieść swoją produktywność.

Ważną rolą oleju hydraulicznego jest kontrola czystości układu, co przekłada się na ograniczenie liczby nieplanowych przestojów. Zanieczyszczenia mogą być pochodzenia wewnętrznego lub zewnętrznego, a olej hydrauliczny musi wykazywać doskonałą odporność na utlenianie oraz zdolność filtracji. Dzięki temu można uniknąć takich problemów jak niewłaściwe smarowanie, awarie maszyn, zbyt częste wymiany oleju lub brak optymalizacji pracy sprzętu. Wszystkie wymienione sytuacje wpływają negatywnie na efektywność energetyczną zakładu przemysłowego.

Poza doskonałą odpornością na utlenianie i zdolnościami do filtrowania, seria olejów hydraulicznych Mobil DTE 10 Excel™ może zmniejszyć zużycie energii przez układ hydrauliczny nawet o 3,7% w porównaniu z konwencjonalnymi olejami mineralnymi3. Lepsza efektywność pracy układu hydraulicznego przekłada się na wzrost wydajności pracy maszyn i / lub ograniczenie zużycia energii. Poprawa efektywności pracy, czystość i niezawodność układu hydraulicznego mogą pomóc producentom wydłużyć okresy pomiędzy wymianami oleju, poprawić skuteczność ochrony sprzętu, jednocześnie ograniczając prace serwisowe oraz koszty utylizacji przepracowanego oleju. Dodatkowo, zwiększona wydajność hydrauliczna może zmniejszyć poziom emisji CO2, a tym samym negatywny wpływ zakładu przemysłowego na środowisko naturalne. Warto zwrócić uwagę na fakt, że roczne oszczędności energii niejednokrotnie przekraczają roczny koszt oleju hydraulicznego4.

Kontrolowanie wysokich temperatur przy użyciu smaru

Kontrolowanie wysokich temperatur przy użyciu smaru

Huty stali wyróżnia praca w środowisku wysokich temperatur. Poza oczywistymi kosztami energii, ten fakt przekłada się najbardziej na stan urządzeń. Dlatego huty wymagają olejów i smarów, które zostały specjalnie opracowane, aby zapewnić stałą wydajność pracy i odporność na degradację w bardzo trudnych warunkach pracy oraz efektywne kosztowo zużycie energii.

W warunkach wysokich temperatur towarzyszących produkcji stali, niska efektywność działania smarów może wynikać z ich degradacji – utleniania oleju bazowego i gęstnienia lub utraty oleju bazowego w wyniku wycieku smaru i odparowania. Właściwościami umożliwiającymi skuteczne działanie smarów w wysokich temperaturach jest odporność na utlenianie oraz utrzymanie lepkości smaru. Utlenianie jest reakcją chemiczną, która zachodzi pomiędzy tlenem a środkiem smarnym podczas eksploatacji. Wysokie temperatury przyspieszają ten proces.

Przyjmuje się, że powyżej temperatury 60°C, szybkość utleniania smaru podwaja się co 15°C. Zazwyczaj smary posiadające syntetyczny olej bazowy pracują w znacznie szerszym zakresie temperatur w porównaniu z konwencjonalnymi olejami mineralnymi. Na przykład, seria wysokowydajnych olejów syntetycznych Mobil SHC Polyrex™ wykorzystuje nowoczesny zagęszczacz polimocznikowy w celu podtrzymania skuteczności pracy środka smarnego w wysokich temperaturach, sięgających nawet 170°C.

Nawet w ekstremalnych temperaturach, smary z zagęszczaczem polimocznikowym są odporne na utlenianie i utratę stabilności strukturalnej. Pozwala to na wydłużenie okresów serwisowych przy jednoczesnym utrzymaniu ochrony sprzętu w porównaniu z olejami mineralnymi. Efektem unikalnego połączenia zagęszczacza, olejów bazowych oraz innych dodatków jest smar charakteryzujący się doskonałymi właściwościami pracy przy dużym obciążeniu i ochronie sprzętu przed korozją.

Analiza zużytego oleju

Proaktywne podejście do serwisowania jest podstawowym sposobem osiągnięcia celów biznesowych przez monitorowanie stanu urządzeń i oleju. Wśród praktyk rekomendowanych specjalistom ds. utrzymania ruchu jest analiza zużytego oleju – seria testów, które określają kondycję sprzętu oraz środków smarnych. Oprócz stosowania wysokiej jakości olejów i smarów, analiza oleju pomaga specjalistom ds. utrzymania ruchu wydłużyć okres eksploatacji maszyn i żywotność środków smarnych. Analizy olejowe pozwalają również wcześnie ostrzec o zanieczyszczeniu, dzięki czemu ograniczają ilość nieplanowych przestojów.

Program analiz Signum firmy ExxonMobil oferuje swoim użytkownikom szczegółowe analizy oleju. Zakład przemysłowy otrzymuje informacje na temat pracy sprzętu i środka smarnego. Huty stali mogą monitorować jakość oleju i wymieniać olej w optymalnych okresach międzyserwisowych. W ten sposób ograniczamy przestoje i podnosimy produktywność.

Wyższa efektywność energetyczna

Wyższa efektywność energetyczna

Optymalizacja zużycia energii jest kluczowym aspektem dobrej praktyki biznesowej, w której środki smarne mogą odgrywać ważną rolę w zwiększaniu efektywności energetycznej urządzeń. Mając na uwadze coraz wyższą konkurencyjność w branży stalowej, największe na świecie huty zwracają szczególną uwagę również na wybór środków smarnych. Dobra wiadomość jest taka, że zaledwie ułamek kosztów operacyjnych wydanych na skuteczne smarowanie pozwala osiągnąć zauważalne oszczędności wynikające z bezawaryjnej pracy maszyn.

1 Efektywność energetyczna odnosi się wyłącznie do jakości oleju w porównaniu z konwencjonalnymi olejami o tej samej klasie lepkości w podobnych zastosowaniach. Poprawa efektywności zależy od warunków pracy i zastosowania.

2 Zmiana wydajności opiera się na doświadczeniu jednego klienta. Rzeczywiste wyniki mogą się różnić w zależności od typu wykorzystywanego sprzętu oraz jego konserwacji, warunków pracy i środowiska oraz wszelkich wcześniej używanych smarów.

3 Efektywność energetyczna odnosi się wyłącznie do jakości oleju w porównaniu z konwencjonalnymi olejami o tej samej klasie lepkości w hydraulice. Stosowana technologia jest w stanie osiągnąć do 3,7 procent skuteczności w stosunku do odniesienia, gdy jest badana w układzie hydraulicznym w kontrolowanych warunkach. Poprawa efektywności zależy od warunków operacyjnych i zastosowania.

4 Efektywność energetyczna odnosi się wyłącznie do jakości oleju w porównaniu z konwencjonalnymi olejami o tej samej klasie lepkości w hydraulice. Stosowana technologia jest w stanie osiągnąć do 3,7 procent skuteczności w stosunku do odniesienia, gdy jest badana w układzie hydraulicznym w kontrolowanych warunkach. Poprawa efektywności zależy od warunków operacyjnych i zastosowania.

Źródło: ExxonMobil Poland