Umiejętność gromadzenia surowych danych i przekształcania ich w przydatne informacje jest niezbędna do zachowania przez firmę konkurencyjności. O czym należy pamiętać, wdrażając analizę danych? Od czego zacząć ten proces?

Wartość analizy danych we współczesnym przemyśle tkwi w wynikach, które przynosi ona firmom. Np. w pewnym browarze dzięki analizie danych zwiększono wydajność produkcji o 60%. W przypadku pewnego producenta karmy dla zwierząt domowych analiza danych pozwoliła na roczne oszczędności kosztów energii w wysokości 800 tys. dolarów. Natomiast w pewnej fabryce kosmetyków skrócono przestoje o 90%.

Niewątpliwie możliwość zbierania surowych danych i zamiany ich na użyteczne dla pracowników informacje jest koniecznością, aby dana firma pozostała konkurencyjna. Ale co w przypadku, gdy nie jesteśmy pewni, w jaki sposób zastosować analizę danych w naszych operacjach? Na szczęście wdrożenie analizy danych nie musi być tajemniczym czy przekraczającym nasze możliwości zadaniem. Firmy, które już tego dokonały, mogą się podzielić doświadczeniami na temat tego, w jaki sposób i w którym miejscu rozpocząć działania.

Czego potrzebujemy?

Analiza danych w przemyśle jest budo- wana w oparciu o cztery podstawowe elementy:

Ludzie. Badacze danych (data scientists) są niezbędni do wdrożenia analizy danych. Jednak codzienne jej wykorzystywanie nie powinno być zależne od tych wyspecjalizowanych pracowników. Współczesne technologie analizy danych działają niemal jak „badacz danych w pudełku” i potrafią ustrukturyzować dane na samym początku, na wstępnym etapie obróbki. Następnie inni specjaliści, niebędący badaczami danych, swobodnie uzyskują dostęp do tych danych, obrabiają je i analizują. To podejście ana- lizy „samoobsługowej” pozwala niemal każdemu pracownikowi firmy przemysłowej wykorzystywać dane do rozwiązywania różnych problemów.

Dane. Należy identyfikować pożądane dane i miejsca, z których one pochodzą. Niektóre z nich pochodzą ze źródeł, do których nie mamy dostępu. Jednak większość będzie pochodziła z zasobów technologii sieciowych, określanych mianem Przemysłowego Internetu Rzeczy (IIoT).

Technologie te mogą obejmować komponenty na poziomie urządzeń, takie jak czujniki, bramy sieciowe, elementy wykonawcze, napędy, komponenty na poziomie maszyn lub linii produkcyjnych, takie jak sterowniki i regulatory oraz komponenty na poziomie przedsiębiorstwa, takie jak systemy oprogramowania.

Usieciowienie. Analiza danych wymaga ciągłych i niezawodnych połączeń sieciowych na całej hali fabrycznej. Oznacza to unifikację wszystkich różniących się od siebie systemów, które tworzą „wyspy” informacji. Oznacza to także konieczność posiadania sieci o odpowiedniej przepustowości – zarówno dla obecnych, jak i przyszłych potrzeb ruchu sieciowego. Standaryzacja sieci działającej na hali fabrycznej, wykorzystującej takie technologie, jak EtherNet/IP, pomaga w osiągnięciu sterowania i uzyskiwania informacji w czasie rzeczywistym. Wstępnie opracowane przez wyspecjalizowane firmy produkty i usługi sieciowe, takie jak przemysłowe centra danych albo infrastruktura jako usługa (IaaS, infrastructure-as-a- service), mogą także skrócić czas projektowania i konfiguracji sieci.

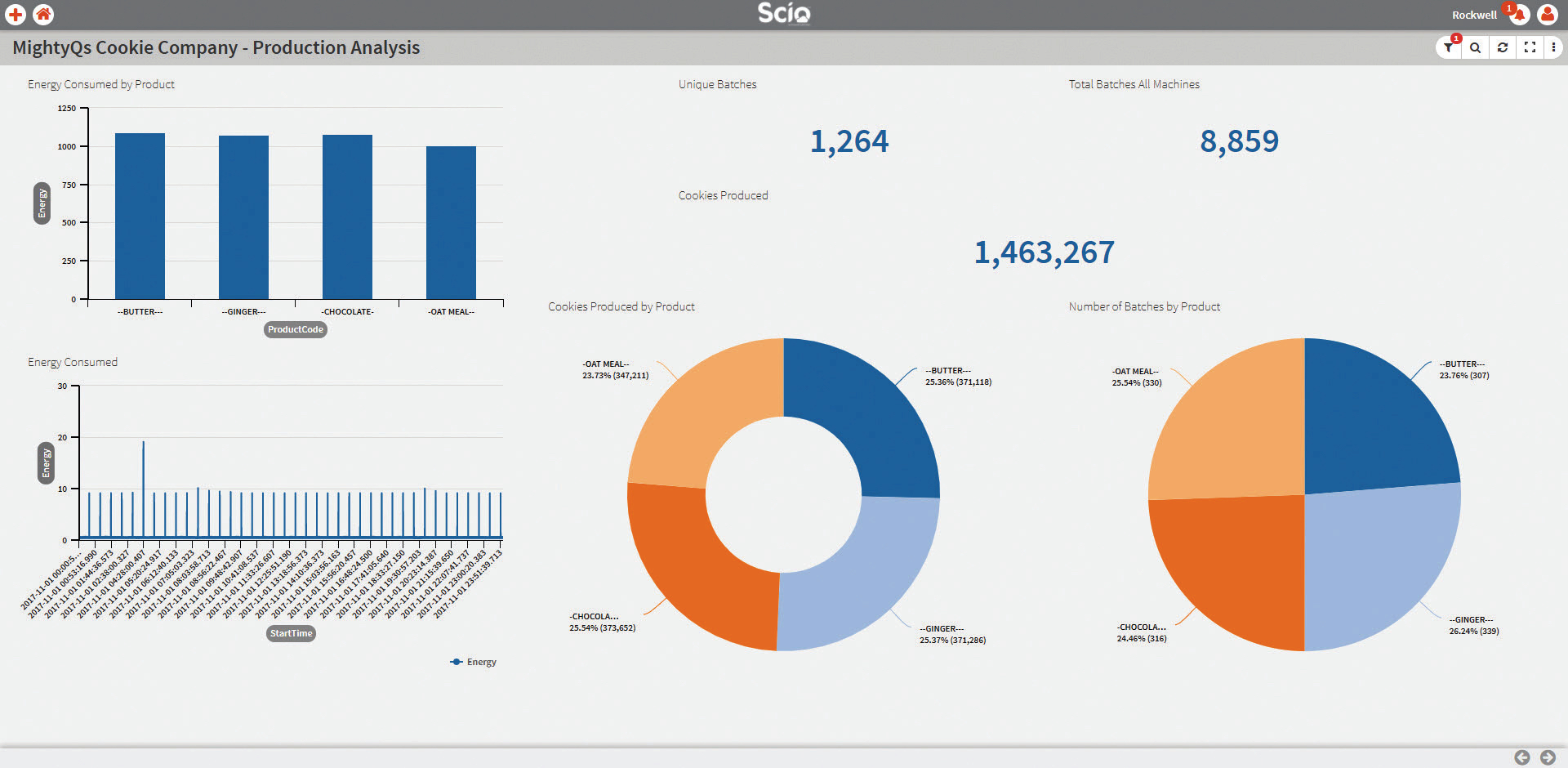

Oprogramowanie. Należy poszukać takiego oprogramowania analitycznego, które dostarczy najlepszą wartość dla organizacji. Podstawowym zadaniem takiego oprogramowania jest dodanie kontekstu do danych. Kontekst umożliwia łączenie i porównywanie różnych danych w celu głębszego zrozumienia realizowanych w zakładzie operacji lub zachodzących procesów. Na przykład zamiast tradycyjnego uzyskiwania odczytów temperatury w piecu, można wykorzystać oprogramowanie realizujące kontekstualizację danych, które dostarczy nam te odczyty dla pewnego odcinka czasu, specyficznej receptury produktu oraz dla danej zmiany roboczej. Pozwala to na śledzenie kluczowych wskaźników efektywności (KPI) oraz czynników, które mają na nie wpływ.

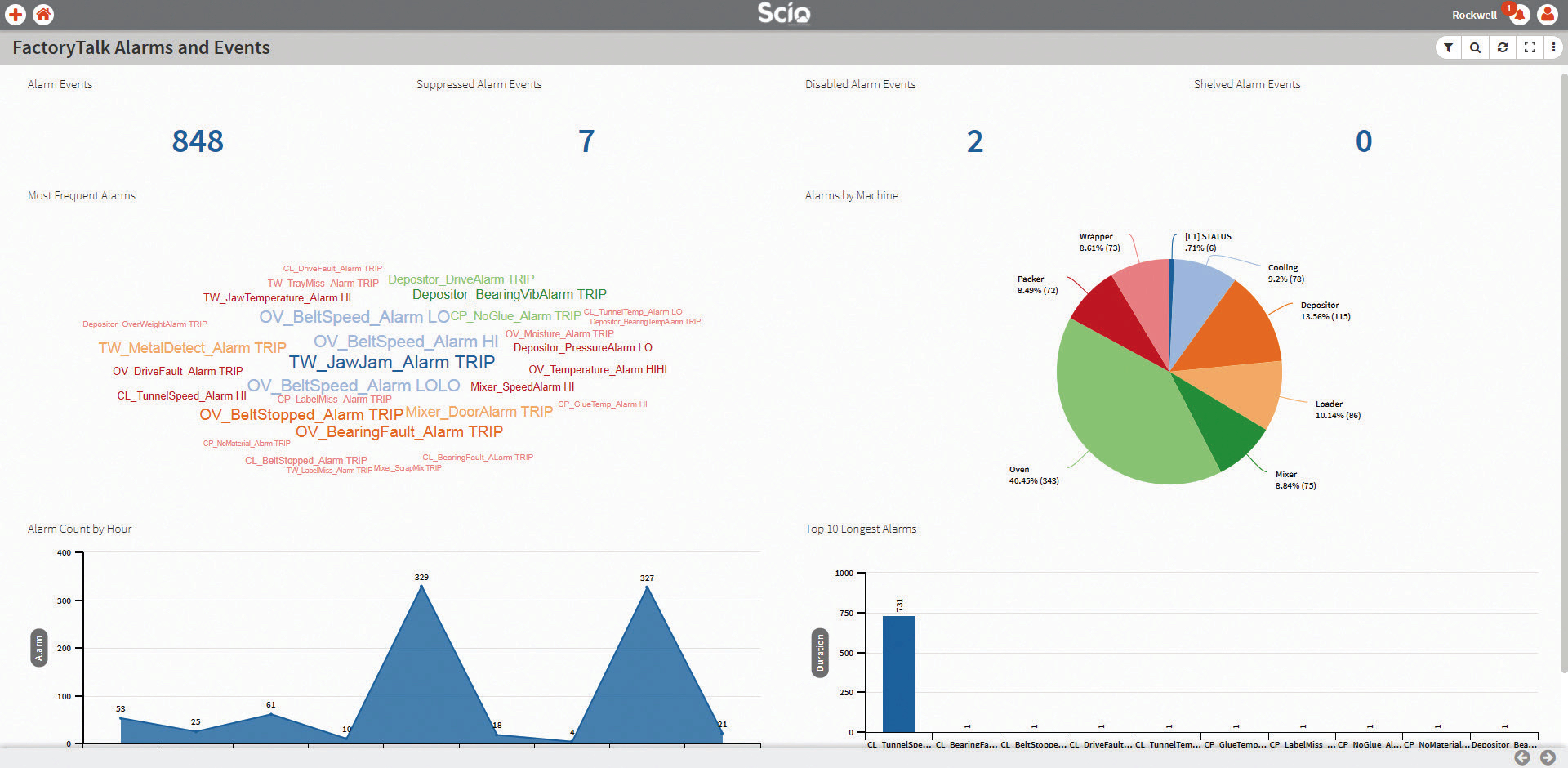

Oprogramowanie analityczne powinno wykonywać więcej zadań niż tylko kontekstualizacja danych. Na przykład powinno umożliwiać użytkownikom realizowanie specyficznych analiz danych w celu identyfikacji i zbadania anomalii w funkcjonowaniu sprzętu lub rozwiązywania problemów. Dzięki technologii uczenia maszynowego oprogramowanie to może nawet monitorować realizowane operacje i wyzwalać automatyczne zmiany nastaw regulatorów, jeśli parametry jakiegoś procesu technologicznego zaczynają wykraczać poza dopuszczalne wartości.

Należy opracować strategię inwestycji na podstawie konkretnej potrzeby, takiej jak zwiększenie wskaźnika całkowitej efektywności wyposażenia (OEE). Następnie wyznaczyć taką wartość zwiększonego wskaźnika OEE, która będzie wymagana do uzyskania ustalonego przez nas, docelowego wskaźnika ROI. Te dwa wzrosty wskaźników mogą być wykorzystane do sfinansowania dalszych inicjatyw związanych z analizą danych.

Cyberbezpieczeństwo nie jest czymś dodanym do strategii analitycznej czy modernizacji sieci. Powinno mieć charakter kompleksowy i rozciągać się od urządzeń na krawędzi sieci aż do biura przedsiębiorstwa. Należy rozpocząć od oceny cyberbezpieczeństwa w celu identyfikacji ryzyk i potencjalnych zagrożeń. Następ- nie zastosować podejście obrony w głąb, aby zabezpieczyć się przed zagrożeniami na wielu frontach. Należy współpracować tylko z zaufanymi dostawcami, którzy wspierają cele cyberbezpieczeństwa.

Obecne firmy partnerskie z branży przemysłowej odgrywają ważną rolę w strategii analitycznej. Na przykład analiza danych maszynowych, wykonywana przez producentów OEM maszyn, pomaga w maksymalizowaniu wydajności i czasu eksploatacji zasobów produkcyjnych. Tylko dzięki bramie sieciowej zainstalowanej na maszynie jej producent OEM może umożliwiać swojemu klientowi ana- lizę danych maszynowych za pomocą aplikacji w chmurze obliczeniowej.

Przygotowanie się do rozpoczęcia działań

Wdrażanie analizy danych nigdy przed- tem nie było łatwiejsze. Jedno jest pewne – wymagane podstawy są już dobrze opracowane. Technologie analityczne przekazują potęgę drzemiącą w danych w ręce tych osób, które jej potrzebują. A zatem wdrażanie analizy danych w przemyśle nie powinno być kwestią tego, gdzie rozpocząć działania w tym kierunku, tylko tego, kiedy rozpocząć te działania.

David Stonehouse jest specjalistą konsultantem ds. usług dla przedsiębiorstw usieciowionych w firmie Rockwell Automation.