Zrozumienie specyfiki konkretnej aplikacji, parametrów konfiguracyjnych oraz identyfikacja źródeł zakłóceń gwarantują maksymalną wydajność i niezawodność napędów o zmiennej częstotliwości.

Obecnie na rynku dostępny jest bardzo duży wybór napędów VFD, nazywanych również falownikami, silnikami prądu zmiennego oraz napędami o zmiennej i regulowanej prędkości. Pomimo różnic w terminologii wszystkie te urządzenia to VFD (Variable Frequency Drives) – kontrolujące prędkość i moment obrotowy silników prądu zmiennego przez dostosowanie częstotliwości i napięcia zasilającego trójfazowych silników indukcyjnych lub synchronicznych.

Nowoczesne napędy o zmiennej częstotliwości spowodowały, że precyzyjna i możliwa w szerokim zakresie zmiana prędkości silników trójfazowych stała się prosta, ale nie zawsze tak było. Chociaż tego typu silniki są znane od późnych lat 80. XIX w., przez prawie 100 lat zmiana ich prędkości obrotowej przysparzała sporych trudności. Liczba biegunów magnetycznych i fizyczna konstrukcja tych silników powodowały, że regulacja prędkości była nieopłacalna, więc w aplikacjach, gdzie wymagana była możliwość zmiany prędkości, wykorzystywano silniki prądu stałego.

W latach 80. XX w. technologia napędów o zmiennej częstotliwości stała się tańsza i bardziej niezawodna. Obecnie napędy VFD skutecznie konkurują z tradycyjnymi silnikami prądu stałego, jednak podczas tworzenia ich specyfikacji bardzo ważne jest, by dobrze zrozumieć specyfikę konkretnej aplikacji, możliwe metody instalacji oraz opcje konfiguracji. Typowe problemy z działaniem i konfiguracją takich napędów to:

-> wybór napędu,

-> przeciążenia,

-> przepięcia,

-> zakłócenia,

-> interferencja elektromagnetyczna i/lub problemy z polem elektromagnetycznym,

-> kwestie związane z uziemieniem,

-> nieprawidłowa konfiguracja.

Obciążenie napędów VFD

Główną funkcją VFD jest zmiana prędkości trójfazowego silnika indukcyjnego. Napęd stanowi także zabezpieczenie przed przeciążeniem, pozwala kontrolować funkcje start/stop oraz daje możliwość regulowania parametrów przyspieszania i hamowania. Programowalne przyspieszanie i prąd sterowany przez procesor pozwalają zredukować prąd rozruchowy, ważny parametr wykorzystywany do szacowania zapotrzebowania na moc całego zakładu, a co za tym idzie – do określenia wysokości opłat dla dostawców energii.

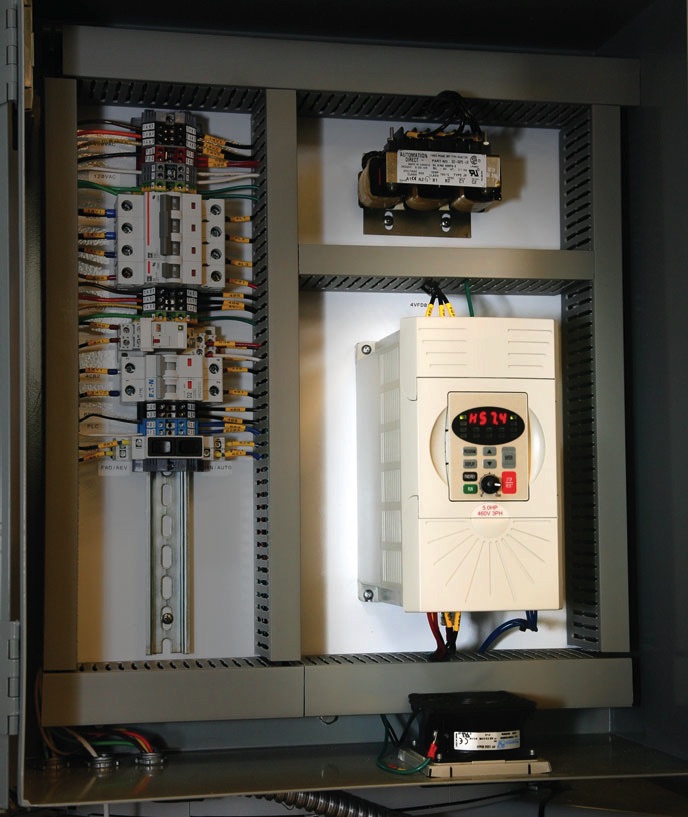

Podczas tworzenia specyfikacji napędu o zmiennej częstotliwości trzeba zrozumieć, jaki napęd będzie pasował najlepiej do danej aplikacji (fot. 1). Przede wszystkim należy rozpatrzyć profil obciążenia w czasie pracy. W aplikacjach, w których mamy do czynienia ze stałym momentem obrotowym, jak przenośniki taśmowe (fot. 2), mieszalniki czy kompresory, lub tych, gdzie moment jest zmienny, jak pompy, wentylatory, dmuchawy, trzeba zwrócić szczególną uwagę na kwestię przeciążenia.

Na przykład zwiększenie prędkości silnika wentylatora może znacząco zwiększyć zapotrzebowanie na moc, ponieważ wartość ta zależy od kwadratu prędkości. Zbyt szybka praca wentylatora może więc spowodować przeciążenie napędu VFD, podczas gdy praca z połową maksymalnej prędkości zmniejsza zapotrzebowanie na moc o 75% lub więcej, co wynika z praw powinowactwa, mających zastosowanie w pompach i wentylatorach.

W wielu aplikacjach można obniżyć zużycie energii dzięki operowaniu na niższej prędkości. Przykładem jest wykorzystanie napędów o zmiennej częstotliwości do regulowania prędkości wentylatora w zależności od obciążenia, zamiast stosowania tłumików do zmniejszania przepływu powietrza z wentylatora pracującego na pełnych obrotach.

By wyeliminować ryzyko przeciążenia napędu, parametry VFD powinny być dobrane na podstawie wartości natężenia przy maksymalnym momencie obrotowym, ponieważ bazowanie na mocy może nie odpowiadać maksymalnemu obciążeniu jednostki VFD. Wprawdzie większość tego typu napędów jest w stanie pracować z urządzeniami o szerokim zakresie mocy maksymalnej, jednak zaleca się przewymiarowanie VFD, jeżeli obliczone wartości są bliskie maksymalnych.

Oczywiście przewymiarowany silnik ma mniejszą sprawność w porównaniu z takim o idealnie dobranych parametrach roboczych, jednak VFD pomaga tak zminimalizować tę nieefektywność, że zwiększenie kosztów niewiele wykracza ponad to, co trzeba zainwestować w przewymiarowany napęd i silnik.

Obciążenie w dźwignicach

Inną aplikacją, w której mogą występować problemy, są dźwignice. Wysokie obciążenie od sił bezwładności musi zostać w nich wyhamowane szybciej, niż obciążenie występujące podczas rozpędzania lub na biegu wstecznym. W obciążeniach od momentu ciągnącego silnik staje się generatorem i wytworzona energia musi zostać rozproszona. Jest wiele sposobów pracy z tego typu obciążeniami.

W niektórych aplikacjach może pomóc przewymiarowany napęd, ale w rzeczywistości działa to tylko w szczególnych przypadkach. O wiele powszechniejsze rozwiązanie to wykorzystanie hamulca dynamicznego z dużymi rezystorami, które przekształcają nadmiarową energię w ciepło. Niektóre napędy VFD mogą wprawdzie wytworzyć do 20% momentu hamującego dzięki wbudowanym opornikom, jednak dodanie zewnętrznego hamulca może znacząco zwiększyć możliwości hamujące całego układu, dlatego nawet duże VFD potrzebują tego typu wsparcia przy pracy z takim obciążeniem.

Częstym problemem w dźwignicach są przepięcia w napędzie podczas hamowania. Jednak odpowiednio dobrany rezystor hamowania zapobiega takim zjawiskom, a nadmiar energii generowanej przez silnik jest rozpraszany w postaci ciepła.

Inne, droższe rozwiązania to np. napędy odzyskujące energię i zwracające ją z powrotem do sieci lub napędy ze wspólną magistralą. W systemach ze wspólną szyną zasilającą każde urządzenie VFD jest podpięte do tej szyny prądu zmiennego, więc nadmiar energii wytworzonej podczas hamowania może być wykorzystany do zasilania innych napędów. Dwa opisane rozwiązania mogą się okazać bardzo opłacalne, jeżeli w konkretnej aplikacji powstaje duży nadmiar mocy.

Gdzie są zakłócenia?

Często w specyfikacji urządzeń VFD trzeba zawrzeć również dodatkowe akcesoria, tak by poradzić sobie z problemem zakłóceń. Mogą one występować zarówno po stronie zasilania, jak i obciążenia napędu, mogą być generowane przez zewnętrzne źródła lub przez sam napęd. Zakłócenia i szumy obecne w otoczeniu lub po stronie zasilania w większości nie mają negatywnego wpływu na nowoczesne urządzenia VFD. Jednak sam napęd może generować szum harmoniczny w linii zasilającej, który może mieć wpływ na inne urządzenia w zakładzie.

W większości aplikacji warto zainwestować w filtr przeciwzakłóceniowy montowany na linii zasilającej napędy VFD. Nawet jeśli nie decydujemy się na montaż filtrów, należy w szafie sterującej pozostawić miejsce na ich (lub innych urządzeń, np. transformatorów) późniejszą instalację, gdy okaże się to konieczne (fot. 3).

Napęd VFD wraz ze sterowanym przez niego silnikiem może generować zakłócenia elektromagnetyczne (EMI), które mają wpływ na sąsiadujące z nimi urządzenia zasilane z tej samej sieci, w szczególności na linie i obwody analogowe. Właściwe uziemienie to tylko pierwszy krok do redukcji EMI. Zwarcia doziemne występujące, gdy poszczególne elementy systemu są podłączone do więcej niż jednego uziemienia, można wyeliminować dzięki zastosowaniu wspólnego obwodu zasilającego i jednego uziemienia. W eliminacji zakłóceń elektromagnetycznych konieczne może się także okazać zastosowanie filtrów zasilania i sieciowych, dławików sieciowych lub transformatorów izolacyjnych.

Napędy VFD mogą także powodować powstawanie zakłóceń w okablowaniu silnika, takich jak wyższe harmoniczne i fale odbite, które jednak zwykle nie są traktowane jako zakłócenia elektryczne. Wyższe harmoniczne są powodowane przez wysokie częstotliwości przełączania tranzystora bipolarnego, które powodują pulsowanie mocy wyjściowej z VFD do silnika. Dławiki minimalizują ten efekt, negatywnie wpływający na sprawność silnika.

Fale odbite w przewodzie napęd–silnik mogą nawet w pewnym momencie podwoić wartość napięcia na silniku, co może prowadzić do uszkodzenia jego izolacji. Dlatego rekomenduje się instalację dławików obciążenia, w szczególności jeśli długość przewodu jest większa niż 38 metrów. W zapobieganiu tego typu problemom pomaga także dobranie odpowiedniej izolacji silnika. Na przykład w przypadku zasilania z sieci 480 VAC powinien być zainstalowany silnik z falownikiem z zabezpieczeniem na poziomie 1 kV lub wyższym.

Konfiguracja

Nie ma żadnego uzasadnienia dla błędnego wprowadzenia danych z tabliczki znamionowej silnika, jednak to się często zdarza. Biorąc pod uwagę, że moduł napędu VFD to dla silnika także ochrona przed przeciążeniem, użycie niewłaściwych danych przy konfiguracji może być przyczyną wielu defektów, a nawet w skrajnych przypadkach prowadzić do zniszczenia silnika.

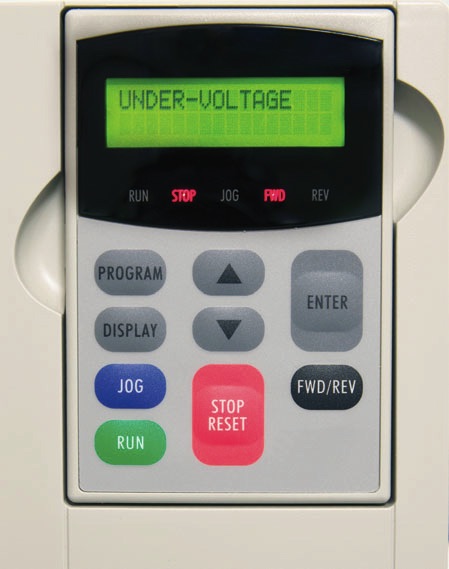

Jeśli występuje problem związany z błędnymi danymi na tabliczce znamionowej lub jakikolwiek inny, często może on być zidentyfikowany przez sprawdzenie kodu błędu na wyświetlaczu napędu VFD. Urządzenia starszego typu wyświetlają takie dane w zaszyfrowany sposób (np. sekwencja sygnałów świetlnych diody lub lampki serwisowej na obudowie napędu), więc aby uzyskać praktyczne informacje, nie obejdzie się bez instrukcji. Nowsze VFD zwykle wyświetlają informację o błędzie w formie tekstowej w języku angielskim (czasami można ustawić inny język), co znacznie upraszcza i przyspiesza radzenie sobie z problemami (fot. 4).

W konfigurowaniu napędu jest wiele parametrów, których znaczenie trzeba dobrze zrozumieć. Wprawdzie wiele z nich można pozostawić z wartościami domyślnymi, jednak warto przeczytać instrukcję i tak skonfigurować VFD, by zoptymalizować jego działanie. Często mogą w tym pomóc dostawcy tych urządzeń, ponieważ znają oni dobrze ich niuanse.

Niezbędne minimum to skonfigurowanie napędu VFD pod konkretny silnik, przy użyciu danych z jego tabliczki znamionowej (maksymalny prąd obciążeniowy, napięcie znamionowe, prędkość) i wybranego sterowania (klawiatura, sterowanie dwu- lub trójprzewodowe, sieciowe) oraz określenie pożądanego sposobu zadawania prędkości (010 V, 420 mA itp.).

Powszechnie konfigurowanym parametrem jest aktywacja automatycznie dostosowującego się algorytmu dla sterowania wektorowego, co pozwala zwiększyć sprawność silnika. Właściwe zrozumienie parametrów konfiguracyjnych i odpowiednia zmiana ustawień domyślnych to gwarancja właściwego działania, maksymalnej wydajności i skuteczności sterowania.

Ostateczne sprawdzenie

Wykonanie kilku prostych czynności kontrolnych pozwoli zapewnić efektywne funkcjonowanie napędu VFD. Niezależnie od aplikacji najważniejsze jest określenie właściwego napięcia wejściowego i charakterystyki obciążenia. Dzięki dobremu zrozumieniu tej drugiej kwestii można łatwo wyeliminować kłopoty z przeciążeniem.

Następujące czynności kontrolne pozwalają zapewnić efektywne funkcjonowanie w większości aplikacji:

-> sprawdzenie napięcia wejściowego,

-> określenie charakterystyki obciążenia,

-> eliminacja przetężeń,

-> maksymalne wydłużenie czasów rozpędzania i hamowania,

-> eliminacja zakłóceń.

Złagodzenie agresywnych przyspieszeń i hamowań redukuje ryzyko przeciążeń i przepięć oraz pozwala obniżyć zużycie energii. Należy zawsze sprawdzić wyświetlacz napędu, widoczne na nim informacje i komunikaty oraz zidentyfikować powtarzające się błędy. I oczywiście, zadbać o wyeliminowanie zakłóceń.

Staranny wybór napędu, ustawienie parametrów, zlokalizowanie źródeł zakłóceń, dobre uziemienie oraz unikanie przeciążeń i przepięć to gwarancja odpowiedniej pracy VFD. Dzięki właściwemu zrozumieniu typowych problemów system może wytrzymać zmiany w charakterystyce pracy i prędkości silnika. Stosowanie się do opisanych zaleceń pozwoli zapewnić wieloletnią niezawodną pracę napędów VFD.

Autor: Chip McDaniel pracuje w marketingu technicznym AutomationDirect. Ma 30-letnie doświadczenie w automatyce przemysłowej, zarówno w projektowaniu, jak i budowie systemów wszystkich typów.

Tekst pochodzi ze specjalnego wydania “Sterowanie Silniki & Napędy“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.