Czy utylizacja zużytego w obróbce metali chłodziwa to zadanie jedynie dla wielkich zakładów i warsztatów, które kupują ogromne jego ilości do wielu obrabiarek? Z pewnością nie. Praktycznie wszystkie zakłady mogą na tym skorzystać, niezależnie od wielkości i rodzaju zastosowań.

Powodem tego jest fakt, że koszty zakupu nowego chłodziwa wydają się zwykle bardzo niewielkie w porównaniu z kosztami jego posiadania – związanymi z użytkowaniem i pozbywaniem się go.

|

|

|

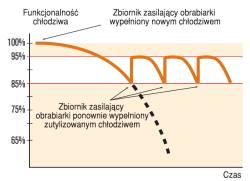

Rys. 1. Częsta utylizacja chłodziwa utrzymuje maksymalną wydajność obrabiarki |

Proces obróbki skrawaniem oraz okres przebywania w zbiorniku zasilającym wpływają ujemnie na jakość cieczy obróbkowych. Z czasem zbierają się w nich wióry i ścier z obróbki oraz oleje z prowadnic obrabiarek i z innych źródeł. Mogą się w nich także rozwijać bakterie. Wraz z obniżeniem jakości cieczy zaczyna się obniżać jakość obrabianych części oraz zdolność produkcyjna obrabiarki, szybciej zużywają się narzędzia skrawające, narasta konieczność konserwacji obrabiarki, pogarsza się środowisko pracy oraz gładkość obrabianej powierzchni. Konserwacja zbiornika z chłodziwem opóźnia działanie niekorzystnych czynników i zmniejsza ich oddziaływanie. Jednak operator obrabiarki wciąż musi pamiętać o tym, że ciecze obróbkowe, początkowo doskonałe, pod koniec okresu swojej żywotności stają się niemal bezużyteczne i w obrabiarce musi nastąpić wymiana chłodziwa na nowe.

Tymczasem częsta utylizacja chłodziwa sprawia, że możliwa jest ciągła praca obrabiarki z chłodziwem o niemal szczytowej wydajności (rys. 1). Utylizowana ciecz nie zmienia właściwości wraz z upływem czasu pracy urządzenia, natomiast jej usuwanie może okazać się zbędne w sytuacjach, kiedy profilaktyczna utylizacja i normalne uzupełnianie cieczy powodują wymianę chłodziwa, zanim jego właściwości zaczną się pogarszać.

Najistotniejsza jest synchronizacja

Utylizacja chłodziwa, przeznaczonego do ponownego użytku w obrabiarkach, ma na celu usunięcie zanieczyszczeń, głównie olejów smarnych z prowadnic obrabiarek i innych źródeł oraz wiórów i ścieru metalowego, pochodzących z procesu obróbki metalu. Zanieczyszczenia olejem smarnym pochodzą głównie z olejów obrabiarki i płynów hydraulicznych, spływających do zbiornika zasilającego, gdzie mieszają się one z olejami pochodzącymi z rozwarstwionej emulsji.

Przed ponownym zastosowaniem chłodziwa należy poprawić gęstość emulsji, zgodnie z wymogami przewidzianymi dla obrabiarek. Należy skontrolować pH cieczy oraz zbadać aktywność bakterii i – w razie konieczności – przeprowadzić uzdatnienie chłodziwa. Możliwe jest przeprowadzenie tych działań w urządzeniu do tymczasowego przechowywania, takim jak napowietrzany zbiornik przechowywania, z którego potem, w razie potrzeby, napełniany jest zbiornik obrabiarki.

Celem tych działań jest przywrócenie odpowiedniej wydajności cieczy. Aby proces ten był skuteczny, musi rozpocząć się znacznie wcześniej, zanim pojawią się istotne oznaki zużycia chłodziwa. Jeśli jednak jest ono w znacznym stopniu zużyte, zwłaszcza pod względem nasycenia olejem smarnym i aktywności biologicznej mikroorganizmów, to próba utylizacji zwykle nie ma już sensu.

Aby utylizacja zakończyła się powodzeniem, poziom pH chłodziwa powinien wynosić ok. 8,0. Wartość pH ok. 8,5 jest prawidłowa dla większości chłodziw emulsyjnych ze stężeniem wyższym niż poziom minimalny, zalecany przez producenta. Emulsje są zazwyczaj rozcieńczone wodą, do stężenia ok. 5–25%, w zależności od zastosowania. Oznaki znacznego zużycia biologicznego, dostrzegalne podczas analizy lub obserwacji (na przykład nieprzyjemny zapach), są niepożądane.

Ciemne zabarwienie świadczy o obecności olejów smarnych, których nie da się skutecznie usunąć żadnymi technikami utylizacji. Szczególnej uwagi, ze względu na gwałtowne wzbudzanie, wymagają wysokociśnieniowe systemy z chłodziwem. Dobre emulsje są albo półprzejrzyste, albo mlecznobiałe, raczej z ostrym niż rozproszonym odczytem z refraktometru.

Obawy związane z powodzeniem utylizacji likwiduje procedura konserwacji, zapewniająca, że zbiorniki zasilające chłodziwem poszczególne maszyny obsługiwane są w odpowiednim czasie, kiedy ciecz jest jeszcze w dobrym stanie.

Wynik utylizacji uzależniony jest również do pewnego stopnia od naturalnych właściwości chłodziwa, od cech, które określają, w jaki sposób ciecz zachowuje się podczas powtarzających się cykli oczyszczania. Kluczowym czynnikiem jest tu stabilność emulsji oraz jej tolerancja na biologiczną aktywność. Właściwości preparatu ze środkiem emulgującym oraz uzyskiwanie kropelek oleju o wielkości poniżej mikrometra podczas procesu mieszania – to niezmiernie istotne czynniki, decydujące o homogeniczności i stabilności emulsji.

Proces konserwacji nie jest szczególnie czasochłonny. Przegląd poszczególnych maszyn wymaga opróżnienia zbiornika zasilającego z chłodziwa (do tego celu szczególnie przydaje się przenośny odsysacz), oczyszczenia go (usunięcia wiórów i osadu z dna zbiornika) oraz przepłukania całej instalacji. Następnie zbiornik zasilający należy ponownie napełnić chłodziwem i obrabiarka może rozpocząć pracę.

Brudne chłodziwo przelewa się do urządzenia uzdatniającego, a następnie przechowuje w zbiorniku. Osad z niego jest usuwany, a olej smarny i ścinki metalu mogą być nieodpłatnie przekazywane zainteresowanym odbiorcom.

Techniki utylizacji

Techniki oczyszczania cieczy z olejów smarnych i ścieru polegają na przelewaniu i odwirowywaniu. Są one zazwyczaj stosowane w połączeniu z filtracją i innymi formami usuwania ścieru, a w przypadku przelewania – z technikami odcedzania lub zlewania w celu usunięcia oleju smarnego.

Układ oczyszczania zależy w praktyce od indywidualnych warunków panujących w warsztacie, od operacji obróbki skrawaniem i stosowanych w jej trakcie materiałów, od stopnia zautomatyzowania procesu, od typu i ilości użytego chłodziwa, a także jego właściwości i stopnia zanieczyszczenia.

|

|

|

Rys. 2. Proces sedymentacji odbywa się samoczynnie, dzięki czemu przelewanie jest najbardziej ekonomiczną metodą utylizacji |

Przelewanie. Należy napełnić czysty szklany pojemnik chłodziwem ze zbiornika zasilającego obrabiarki i przez kilka dni pozwolić osadowi opaść na dno. Wynik serii przelewań jest łatwo dostrzegalny: metalowe odpady pozostają na dnie, olej smarny wypływa na powierzchnię, natomiast coraz czystsza emulsja chłodziwa znajduje się pośrodku. Cały proces sedymentacji (osadzania) odbywa się samoczynnie, dzięki czemu przelewanie jest najbardziej ekonomiczną i jednocześnie najskuteczniejszą metodą utylizacji (rys. 2).

Jeśli warstwa oleju smarnego przekracza 2% całej objętości zbiornika albo jeśli na dnie zebrało się bardzo wiele odpadów, oznacza to, że nadszedł czas na przeprowadzenie utylizacji. Urządzenie służące do dekantacji może służyć po prostu jako jeden odstojnik, jednak zastosowanie dwóch zbiorników umożliwia ich naprzemienne wykorzystywanie, tak, by zawsze było miejsce na zlanie zanieczyszczonego chłodziwa. Wielkość pojemników powinna być przystosowana do jednego lub kilku zbiorników zasilających obrabiarki i zapewniać czas sedymentacji, wynoszący od trzech do pięciu dni.

Najlepiej byłoby, gdyby oczyszczone chłodziwo zostało przelane do zbiorników napowietrzonych, w których można regulować zagęszczenie emulsji oraz kontrolować poziom pH i aktywność biologiczną przed ponownym użyciem. Można dzięki temu uzyskać pewność, że chłodziwo spełnia wymogi techniczne producenta.

|

|

|

Rys. 3. „Zbieranie” usuwa olej smarny z powierzchni chłodziwa podczas przelewania |

Zbieranie. Sprzęt do zbierania stosuje się do usuwania oleju smarnego, zbierającego się na powierzchni chłodziwa podczas przelewania. Konstrukcje do zbierania – wszystkie zamontowane na szczycie zbiornika – działają z wykorzystaniem tarczy, taśmy lub pasa, wykonanych z materiału przyciągającego olej. W miarę jak częściowo zanurzona tarcza, taśma lub pas powoli się obracają, przyklejony do powierzchni olej wyciągany jest ze zbiornika przelewowego, a następnie zbierany (rys. 3).

Proces usuwania oleju został usprawniony dzięki zastosowaniu chłodziw opracowanych tak, by podczas przelewania oddzielać olej smarny i płyny hydrauliczne, zaprojektowane w sposób umożliwiający ich szybkie oddzielenie od emulsji chłodziwa. Pomocna okazuje się również instalacja na zbiorniku dekantacyjnym urządzeń łączonych.

Zastosowane materiały oraz wspólna konstrukcja przyczyniają się do tego, że zawieszone krople oleju smarnego tworzą większe skupiska, unoszące się na powierzchni cieczy.

Odwirowanie. Odwirowanie jest techniką szeroko stosowaną w warsztatach mechanicznych z dużymi, centralnymi instalacjami cieczy, zwłaszcza w sytuacji, gdy przeznaczone są one do pracy ciągłej. Jest również użyteczne przy nieciągłym zastosowaniu, przy pracach partiami, często w połączeniu ze zbiornikiem dekantacyjnym, na przykład do pozbywania się niewielkich zanieczyszczeń, które niełatwo usunąć poprzez sedymentację.

Wirówki są urządzeniami, które mogą uszkadzać chłodziwo. Istotne jest, aby nie przekraczać dozwolonych czasów wirowania przy różnych stopniach przeciążeń i mieć świadomość możliwości wystąpienia efektów ubocznych. Przy wyższych przeciążeniach, kiedy usuwany jest olej smarny, składniki emulsji mogą się od siebie oddzielać, a emulsja może ulegać rozwarstwieniu na elementy składowe, również chłodziwo może zostać rozwarstwione.

W zależności od zanieczyszczenia, jakie należy usunąć, wirówki przeznaczone do emulsji chłodziwa działają w zakresie przeciążeń od 1000 do 7000g. Urządzenia o niewielkiej prędkości oddzielają również olej smarny. Zemulgowany olej smarny oddziela się przy przeciążeniach od 4000 do 6000g.

|

|

|

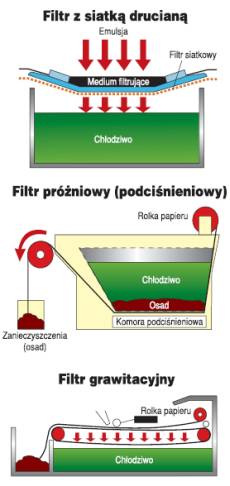

Rys. 4. Popularne typy filtrów bazują na grawitacji bądź filtracji próżniowej |

Filtrowanie. Filtry membranowe stanowią cenne uzupełnienie procesu sedymentacji i wirowania, zarówno dla oddzielania cząsteczek, jak i dla kontroli jakości. Zasady działania filtrów są różne. Niektóre filtry do utylizacji chłodziwa działają w oparciu o prawo ciążenia – ciecz sączy się w nich przez materiał filtrujący. W innych rozwiązaniach, takich jak filtr workowy, ciecz przepuszczana jest przez materiał albo filtrowana jest próżniowo (podciśnieniowo). Do tych materiałów zalicza się siatkę drucianą, tkaninę lub papier, przy znamionowych warunkach pracy, które określają rozmiar cząstek, jakie pozostały w cieczy (rys. 4).

Odzyskane chłodziwo wysokiej jakości nie powinno zawierać cząsteczek o wymiarach większych niż 50 mikrometrów. Do niektórych zastosowań usuwane są cząstki stałe o wymiarach ok. 10 mikrometrów, aby zapewnić jakość i osiągnąć pożądaną żywotność narzędzi. Ciecze o cząstkach mniejszych niż 10-mikrometrowe mogą być wymagane w sytuacji, gdy niezbędne jest zapewnienie dobrej gładkości powierzchni, jeśli obrabiarka wyposażona jest w wysokociśnieniowe instalacje cieczowe.

|

Utylizacja chłodziwa zmniejsza koszty i wpływa na wzrost produkcji Firma USAeroteam w Dayton, w Ohio (USA), która wytwarza części i podzespoły dla przemysłu lotniczego, samochodowego i zbrojeniowego, w kwietniu 1997 roku zaczęła utylizować niektóre chłodziwa, stosowane do obróbki metalu. Do końca roku bezpośrednie koszty zużycia i pozbywania się zużytego chłodziwa zostały zmniejszone o 23 000 dolarów. Od tego czasu zakład powiększył się dwukrotnie i zaczął wykorzystywać jedenaście obrabiarek typu CNC (ang. Computer Numerical Control — sterowanych numerycznie za pomocą komputera), pracujących w systemie utylizacji typu dekantacji. Obecnie nie wyrzuca się już chłodziwa, a jego zużycie spadło o 60% w porównaniu ze stanem sprzed wprowadzenia utylizacji — zakład wykorzystuje 60 beczek kondensatu chłodziwa rocznie zamiast ok. 140 beczek. W warsztacie produktów dla przemysłu lotniczego utylizuje się chłodziwo dla 21 maszyn typu CNC o łącznej pojemności zbiorników zasilających wynoszącej około 9500 litrów (2500 galonów). Co kilka dni odbywa się utylizacja chłodziwa z kilku maszyn jednocześnie. Zbiorniki zasilające są opróżniane poprzez odessanie chłodziwa, z dna usuwa się wióry i osad, a operatorzy napełniają obrabiarki chłodziwem za pomocą przewodów rurowych biegnących z sufitu. Cały proces w przypadku jednej maszyny trwa około dwóch godzin. Personel utrzymania ruchu przeznaczył na system sedymentacji ok. 3800-litrowy zbiornik. Umieszczono go w podziemiach, tuż pod warsztatem, i podzielono na trzy części. Pierwsze dwie wykorzystywane są jako zbiorniki wstępny i wtórny przelewowy, trzeci zaś służy jako zbiornik magazynujący, na bieżące potrzeby napełniania obrabiarek. Zużyte chłodziwo stoi przez dwa do trzech dni w pierwszym zbiorniku, w celu oddzielenia większych cząstek. Oddzielony olej smarny usuwany jest za pomocą zbieraka taśmowego. Dekantowane chłodziwo przepompowywane jest przez 5-mikrometrowy filtr workowy do drugiego zbiornika ze zbierakiem tarczowym i łącznikiem, i pozostaje tam przez trzy do czterech dni. W napowietrzonym zbiorniku, wyposażonym w mieszacz chłodziwa, regulowane jest zagęszczenie emulsji, a także sprawdza się pH cieczy i jej aktywność biologiczną. Odzyskany olej smarny odbierany jest nieodpłatnie przez zewnętrznego usługodawcę. Nowe urządzenia zostały początkowo zaprojektowane tak, żeby obsługiwać 13 maszyn przy długiej eksploatacji, w większości przy obróbce plastycznych, żeliwnych części samochodowych. Zamiast jednak rozbudowywać istniejącą stację utylizacji chłodziwa, zainstalowano odrębny system, głównie po to, aby uniknąć krzyżowania zanieczyszczeń, pochodzących z mieszania się strumieni cieczy. Obróbka plastycznego żeliwa pociąga za sobą produkcję wyjątkowo drobnych cząsteczek, niezmiernie trudnych do usunięcia przy zastosowaniu sedymentacji. Takie działanie mogło nie zabezpieczać w pełni przed ponownym wprowadzaniem metalowych cząsteczek do obiegu, a tym samym negatywnie wpływać na jakość i żywotność narzędzi, co było nie do zaakceptowania. Obie grupy maszyn (wytwarzających podzespoły dla przemysłu lotniczego i samochodowego) używają więc odmiennych chłodziw. Oba chłodziwa są wprawdzie oparte na olejach mineralnych, jednak wersja przeznaczona dla produktów przemysłu samochodowego jest wzbogacona, w celu zapewnienia lepszego smarowania bardziej obciążonych elementów. Oba chłodziwa można poddawać utylizacji, polegającej na sedymentacji, jak również odwirowywaniu. Są one również odporne na aktywność biologiczną bez stosowania biocydów, pozostając stabilnymi chemicznie chłodziwami, które szybko uwalniają oleje smarne. |

Autor: Ulrich Krahenbuhl, prezes firmy Blaser Swisslube, Inc., oraz Estil Miller, stars