Termowizja pomaga odkryć problemy w pracy maszyn i urządzeń, pod warunkiem jednak, że osoby dokonujące pomiarów potrafią odczytywać wyniki z termogramów. Zyski z zastosowania tej technologii są tak wysokie, jak poziom wyszkolenia korzystających z niej osób.

Wiele problemów związanych z funkcjonowaniem różnych urządzeń przemysłowych, i nie tylko, nie może zostać zdiagnozowanych na podstawie obrazu widzianego gołym okiem. Ich wykrycie wymaga zastosowania kombinacji wielu czynności: umiejętności weryfikacji rejestrowanego obrazu oraz zastosowania odpowiednich narzędzi umożliwiających wydobycie z obrazu informacji, których nie można pozyskać tylko za pomocą zmysłów. Oto kilka przykładów.

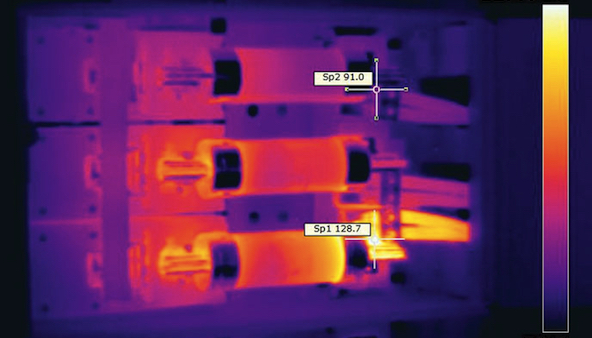

Podczas wytwarzania zbiorników paliwa do samochodów osobowych typu minivan wykryto, że na zbiornikach pojawiają się zagniecenia. Problemem była niespójność tworzywa sztucznego – problem trudny do wykrycia gołym okiem podczas procesu produkcji. Po zbadaniu linii produkcyjnej za pomocą kamery termowizyjnej odkryto, że niektóre z obiegów chłodzących formy wtryskowej były wyłączone, co spowodowało nierównomierne chłodzenie materiału – stąd problem z wytrzymałością.

Inny przykład. W drukarni tusz nie przywierał w sposób poprawny do papieru. Pracownicy firmy mieli świadomość, że problem związany jest ze sposobem chłodzenia, założono więc, że rozwiązaniem będzie kupienie kolejnej chłodziarki, ważącej od 10 tys. do 20 tys. ton. Jednak zanim dokonano zakupu, konsultant wyposażony w kamerę termowizyjną stwierdził, że zablokowane są odpływy przewodów chłodzących. To odkrycie pozwoliło uniknąć drogiego i niepotrzebnego zakupu.

Kolejny przykład. Ułożone na podłodze stosy kartonowych pudełek bez powodu zaczęły się przewracać. Oczywistą przyczyną była zbyt wysoka wilgotność, niestety wykryta dopiero po zdarzeniu. Większym wyzwaniem było znalezienie źródła wilgoci – czy powstawała ona w procesie produkcji opakowań, czy może problem tkwił w sposobie magazynowania? Jak w przypadku każdego produktu z papieru, wilgotność opakowań nie może przekroczyć dopuszczalnego poziomu. Jeśli chodzi o arkusze papieru, kamera termowizyjna pozwoliła wykryć miejsce będące źródłem wilgoci we wstędze papieru trafiającej na rolkę. Umożliwiło to prześledzenie kolejnych etapów produkcji aż do punktu, w którym wadliwa dysza nie produkuje wystarczającej ilości ciepła, by osuszyć papier.

I wreszcie ostatni z przykładów. W placówce produkcyjnej badania termowizyjne pozwalają na wykrycie wilgoci pojawiającej się w budynku ze względu na jego wadliwą konstrukcję – czy to awarii dachu, czy odprowadzenia wilgoci z układu wentylacji. Jeśli problemem jest przeciek dachu, woda dostaje się z nieszczelności na szczyt sterty papieru lub bezpośrednio na czyjąś głowę. Przeciek może zostać wykryty przez osobę dysponującą kamerą termowizyjną dzięki poszukiwaniu obszarów o wyższym nasyceniu wodą.

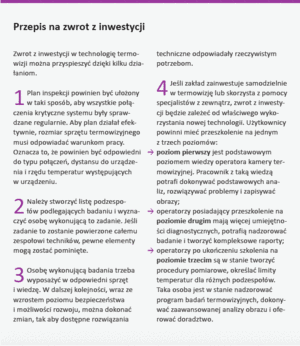

Jak wynika z przedstawionych przykładów, kamera termowizyjna nie tylko pozwala wykryć usterki sprzętu czy złe funkcjonowanie procesów przemysłowych, ale również braki w edukacji pracowników. Osiągnięcie zwrotu z inwestycji w przypadku kamer termowizyjnych uzależnione jest ściśle od ich operatora – jego umiejętności odczytania sygnałów z obrazu wykonanego w podczerwieni.

Podejście etapowe

Nawet w przypadku zakładów, w których kamery termowizyjne są już wykorzystywane od jakiegoś czasu, problemy może stwarzać edukacja korzystających z nich pracowników – jej niski poziom i brak nauczania poprawnych metod korzystania z urządzenia. Z tego powodu duże firmy zatrudniają własnych ekspertów od kamer termowizyjnych, regularnie podróżujących od zakładu do zakładu w celu nadzorowania sprzętu elektrycznego, linii produkcyjnych wyposażonych w automatyczne zgrzewarki i transportery przewożące części ze stanowiska na stanowisko.

Mniejsze zakłady mogą polegać na swoich specjalistach utrzymania ruchu. Wyposażają ich w kamery termowizyjne niższej klasy w celu szybkiej diagnostyki usterki, a następnie korzystają z pomocy eksperta zewnętrznego, który sprawdza wykryte usterki lub corocznie wykonuje inspekcję całej fabryki. Takie rozwiązanie nazywa się etapowym podejściem do termowizji.

Zyski z technologii wykorzystywanej w fabryce są tak wysokie, jak stopień edukacji pracowników wykorzystujących tę technologię. Zdobyta wiedza pomaga pracownikom uniknąć poważnych błędów i rozwiązywać realne problemy.

Co może się nie udać?

Warto przeanalizować przypadek niedoświadczonego operatora kamery termowizyjnej, który zgłosił obszar o podwyższonej temperaturze na bezpieczniku wartym ok. 20 tys. zł. Po jego odkryciu i raporcie wyłączono w zakładzie dany obwód elektryczny i wymieniono bezpiecznik. Po ponownym włączeniu systemu i przyjrzeniu się wadliwemu bezpiecznikowi, technicy nie potrafili doszukać się wspomnianej usterki. Jednocześnie operator kamery termowizyjnej znalazł ponownie tę samą usterkę w nowo zainstalowanym bezpieczniku. W rzeczywistości wykonany przez niego odczyt był odbiciem wydzielanego przez jego ciało ciepła w główkach śrub.

Warto przeanalizować przypadek niedoświadczonego operatora kamery termowizyjnej, który zgłosił obszar o podwyższonej temperaturze na bezpieczniku wartym ok. 20 tys. zł. Po jego odkryciu i raporcie wyłączono w zakładzie dany obwód elektryczny i wymieniono bezpiecznik. Po ponownym włączeniu systemu i przyjrzeniu się wadliwemu bezpiecznikowi, technicy nie potrafili doszukać się wspomnianej usterki. Jednocześnie operator kamery termowizyjnej znalazł ponownie tę samą usterkę w nowo zainstalowanym bezpieczniku. W rzeczywistości wykonany przez niego odczyt był odbiciem wydzielanego przez jego ciało ciepła w główkach śrub.

Właściwie przeszkolony pracownik wiedziałby o zjawiskach odbicia i emisji ciepła oraz o tym, w jaki sposób miejscowe awarie różnią się od miejsc, w których pojawiają się odbicia. Wiedziałby również, jak wykonywać ruchy kamerą w celu sprawdzenia, czy miejsce wykazujące podwyższoną temperaturę zmienia się wraz z ruchem kamery, czy podąża wzdłuż materiału odbijającego promieniowanie lub czy zawsze występuje takie samo w tej samej lokalizacji.

Inne problemy pojawiają się wtedy, gdy urządzenie nie jest wykorzystywane prawidłowo. Na przykład wówczas, gdy za pomocą kamery termowizyjnej analizuje się obszar, który jest dla niej zbyt mały.

Wszystkie systemy optyczne mają swoje ograniczenia. Często operator kamery próbuje zbadać obszar oddalony o 1012 m od obiektywu, ale kamera nie potrafi obrobić poprawnie obrazu ze względu na jego ograniczoną rozdzielczość. Operator pominie pewne obszary, ponieważ nie jest świadomy istnienia rozdzielczości obrazu zależnej od obiektywu, matrycy czy konstrukcji kamery. Kamera z teleobiektywem lub kamera z wysoką rozdzielczością obrazu może być konieczna do poprawnej analizy wspomnianego przypadku.

Problemem jest również poziom wiedzy samych szkoleniowców – sprzedawców systemu. Powinni oni doradzać kupującemu w doborze właściwej technologii, w zależności od warunków pracy i aplikacji, jakie będą poddawane badaniom i obserwacji. Błędy w doborze sprzętu zdarzają się tym częściej, im częściej zakupy kamer termowizyjnych są dokonywane przez Internet. Wielu kupujących spogląda na kamerę termowizyjną w ten sam sposób, który prowadzi do błędnych diagnoz w fabryce – i efekt końcowy często rodzi problemy. W ten sposób okazuje się, że wiele urządzeń nie jest dopasowanych do warunków, w jakich pracują.

Wykorzystać to, co najlepsze w technologii termowizji

Podstawowa technologia pozyskiwania obrazu w podczerwieni jest doskonalona z każdą kolejną generacją kamer termowizyjnych.

Dzięki współczesnym technikom i technologiom możliwe jest:

-> przechowywanie obrazów wykonanych w podczerwieni, wraz z dodatkowymi informacjami, takimi jak wartość obciążenia sieci w danym czasie;

-> identyfikacja elementu osprzętu powodującego problemy;

-> pobranie obrazu na urządzenie przenośne – smartfon lub tablet – i wpisywanie w nim dodatkowych danych, informacji;

-> archiwizowanie informacji w celu późniejszego śledzenia trendu i analizy danych.

Technik może również, zamiast ogólnego stwierdzenia, że w obrazie istnieje obszar o podwyższonej temperaturze, stwierdzić, jaka część urządzenia się nagrzewa, jakie części powinny zostać zamówione i wymienione, oraz zminimalizować ryzyko zamówienia zbędnych części i późniejszego ich ponownego zamawiania lub ograniczyć konieczność wyłączenia linii.

W przypadku dużych odległości obiektywu do przedmiotu nowoczesny sprzęt termowizyjny może wykonać taką samą pracę, do jakiej w przeszłości potrzebne były kamery z ciężkimi teleobiektywami. Na przykład operator patrzący na zespół magistrali napowietrznych o długości 1012 m nie będzie musiał nosić ze sobą obiektywu przybliżającego 2×, by dostrzec detale. Zamiast szukać dużych różnic temperatury, niektóre z nowszych kamer oferują możliwość detekcji mniejszych różnic.

Podsumowanie

Zdobywanie wiedzy na temat technologii termowizyjnej opłaca się nie tylko dlatego, że skutkuje lepszym jej wykorzystaniem. Przynosi również zysk w postaci zwiększenia poziomu bezpieczeństwa systemów i sprzętu użytkowanego w zakładzie produkcyjnym.

Autor: Gary L. Orlove jest menedżerem w Infrared Training Center i przewodniczącym konferencji InfraMation Thermography.

Tłumaczył Maciej Babecki

Tekst pochodzi z nr 4/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.