Kontrola jakości na liniach produkcyjnych pracujących z dużymi prędkościami nie może się odbyć bez szybkich urządzeń detekcyjnych. Aplikacje tego typu są w stanie zapewnić stuprocentową kontrolę jakości bez konieczności udziału operatora. Do systemów takich bez wątpienia zaliczyć można systemy wizyjne.

Kontrola jakości na liniach produkcyjnych pracujących z dużymi prędkościami nie może się odbyć bez szybkich urządzeń detekcyjnych. Aplikacje tego typu są w stanie zapewnić stuprocentową kontrolę jakości bez konieczności udziału operatora. Do systemów takich bez wątpienia zaliczyć można systemy wizyjne.

Dostępne na rynku systemy wizyjne zapewniają nie tylko automatyczną, ale również bezdotykową kontrolę wyrobów bezpośrednio na linii produkcyjnej. Tego typu urządzenia mogą być stosowane na kilku etapach produkcji, dzięki czemu reakcja na nieprawidłowości zachodzące w procesie jest szybsza. Można w ten sposób znacznie ograniczyć koszty produkcji poprzez redukcję wadliwych wyrobów i półproduktów.

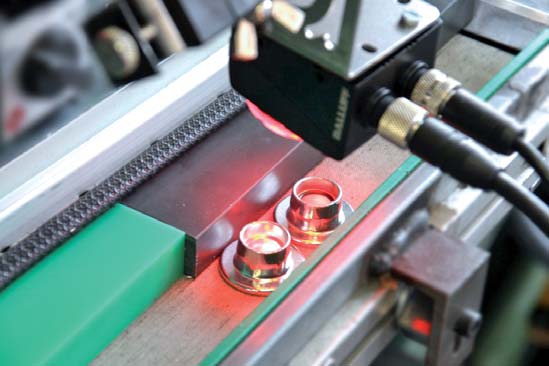

Typowa budowa systemu wizyjnego bazuje na kilku podzespołach. W pierwszej kolejności istotna jest kamera odpowiedzialna za pozyskiwanie obrazu. Nie mniej ważne pozostaje odpowiednie oświetlenie oraz oprogramowanie mające za zadanie analizowanie obrazu. Producenci oferują również kamery, które są w stanie przeprowadzić inspekcję wizyjną bez udziału komputera.

Gdzie systemy wizyjne

Spektrum zastosowań systemów wizyjnych jest bardzo szerokie i obejmuje wiele gałęzi przemysłu. W przypadku przemysłu spożywczego systemy wizyjne pozwalają na kontrolowanie prawidłowego zamknięcia opakowań, czy też daty przydatności produktu do spożycia. Bardzo często aplikacje tego typu są używane do kontroli napełniania opakowań oraz do sprawdzania stanu ich czystości. Systemy wizyjne są źródłem danych niezbędnych do sterowania maszyn pozycjonujących opakowania. Zastosowanie systemów wizyjnych w przemyśle samochodowym obejmuje sprawdzenie położenia i obecności elementów po montażu, kontrolę obecności uszczelek przed montażem czy pozycjonowanie obrotów. Oprócz tego wizyjne systemy kontroli jakości dobrze się sprawdzają przy odczytywaniu kolorowych oznaczeń, sprawdzaniu wykonania otworów, a także przy kontroli nałożenia past uszczelniających. Aplikacje, o których mowa, są również nieodzownym elementem linii produkcyjnych w przemyśle elektronicznym. Pozwalają na sprawne i szybkie przeprowadzenie kontroli obecności i położenia komponentów elektronicznych, sprawdzanie poprawności działania wskaźników, pozycjonowanie oraz kontrolowanie zawartości opakowań.

W przemyśle maszynowym systemy wizyjne znajdują zastosowanie w procesach związanych z kontrolą wizualną powierzchni po obróbce mechanicznej, a także ze sprawdzaniem kształtu elementów. Wizyjna kontrola jakości to dobre narzędzie do bezdotykowego sprawdzania wymiarów taśm i przewodów. Dużym uznaniem systemy wizyjne cieszą się w przemyśle kosmetycznym. Stąd też ich zastosowanie w tym zakresie obejmuje kontrolę położenia etykiet i oznaczeń produktów oraz weryfikowanie ułożenia opakowań. W przemyśle farmaceutycznym systemy wizyjne bardzo często są używane do kontrolowania napełnienia blistrów. Podsumowując, systemy wizyjne są przydatne w procesach związanych z automatyczną kontrolą jakości, w szczególności przy sprawdzaniu:

W przemyśle maszynowym systemy wizyjne znajdują zastosowanie w procesach związanych z kontrolą wizualną powierzchni po obróbce mechanicznej, a także ze sprawdzaniem kształtu elementów. Wizyjna kontrola jakości to dobre narzędzie do bezdotykowego sprawdzania wymiarów taśm i przewodów. Dużym uznaniem systemy wizyjne cieszą się w przemyśle kosmetycznym. Stąd też ich zastosowanie w tym zakresie obejmuje kontrolę położenia etykiet i oznaczeń produktów oraz weryfikowanie ułożenia opakowań. W przemyśle farmaceutycznym systemy wizyjne bardzo często są używane do kontrolowania napełnienia blistrów. Podsumowując, systemy wizyjne są przydatne w procesach związanych z automatyczną kontrolą jakości, w szczególności przy sprawdzaniu:

- jakości nadruków (położenia i koloru),

- prawidłowości montażu,

- kształtów,

- wymiarów geometrycznych (z dokładnością na poziomie pojedynczych mikrometrów),

- wykonania i lokalizacji otworów,

- prawidłowości doboru wyposażenia do danej opcji wykonania,

- jakości powierzchni,

- obecności części (śrub, przewodów, zawieszeń),

- oznakowania (numerów fabrycznych i oznaczeń).

Korzyści

Korzyści, które wynikają ze stosowania systemów wizyjnych w kontroli jakości, jest wiele. W pierwszej kolejności podkreśla się stuprocentową kontrolę jakości. Nie mniej istotna pozostaje możliwość wykonywania szybkich pomiarów bez konieczności zatrzymywania linii produkcyjnej. Dzięki współpracy systemu wizyjnego z aplikacjami komputerowymi w automatyczny sposób tworzone są bazy danych oraz statystyki dotyczące jakości. Aplikacje komputerowe, bazując na informacjach pozyskanych z systemów wizyjnych, są w stanie dokumentować kontrolę zgodnie z przyjętymi kryteriami.

Warto przyjrzeć się nieco bliżej zastosowaniu systemów wizyjnych na konkretnym przykładzie. Na linii butelkowania zadanie systemu wizyjnego sprowadza się do czynności związanych z wychwytywaniem defektów, które mogą dotyczyć pęknięć, zgnieceń, czy też mikropęknięć i pęknięć. W tego typu liniach technologicznych systemy wizyjne dobrze się sprawdzają przy kontroli obecności i jakości wydruku oraz dokładności zamknięcia butelki. Systemy wizyjne używane są również w punktach kontrolnych kapsli przy detekcji zanieczyszczeń w butelkach i ciał stałych w produkcie. Niektóre systemy wizyjne znajdują zastosowanie przy wykrywaniu rdzy na metalowych zamknięciach. Oprócz tego aplikacje tego typu są w stanie zliczać butelki lub puszki, kontrolować ich liczbę w opakowaniach, kontrolować terminy przydatności oraz czytać kody z butelki i wprowadzać je do bazy danych.

Czujniki

Podstawą systemu wizyjnego, pracującego przy kontroli jakości na liniach produkcyjnych, są czujniki wizyjne. Cechują się one przede wszystkim łatwością obsługi, a także elastycznością pracy, dzięki której w zależności od potrzeby mogą być definiowane podstawowe parametry użytkowania, takie jak odległość i przestrzeń działania. Z pewnością przydatna okaże się modułowość. Tym sposobem w przypadku konieczności rozbudowy można szybko rozszerzyć aplikację poprzez dodanie kolejnych narzędzi kontrolnych.

Czujniki wizyjne stwarzają projektantom możliwość użycia narzędzi analitycznych, m.in. takich jak:

- kontrola jasności,

- porównanie kontrastu,

- liczenie krawędzi,

- porównywanie szerokości,

- rozpoznawanie obiektów wzorcowych,

- kontrola konturu,

- kontrola pozycji.

Bardziej zaawansowane czujniki pozwalają na dokładne porównywanie znaków. Urządzenia te znajdują zastosowanie wszędzie tam, gdzie wymagana jest wysoka wydajność oraz weryfikowanie znaków, najczęściej przy sprawdzaniu poprawności nadruków bądź też etykiet. Jeden czujnik jest w stanie kontrolować kilka własności jednocześnie. O uniwersalności czujnika decyduje możliwość jego szybkiej konfiguracji. Może ona odbywać się za pomocą dostarczonego oprogramowania. Niektóre aplikacje programujące wyposażono w funkcję asystenta, która krok po kroku przeprowadza programistę przez proces konfigurowania. W takim przypadku na ekranie monitora na bieżąco można podglądać efekty zmienianych parametrów. Z chwilą wprowadzenia i zapisania ustawień czujnik jest w stanie pracować samodzielnie. W przypadku linii produkcyjnych, na których wytwarzane są różne wyroby, konieczne jest szybkie przeprogramowanie czujnika. Przydatny okazuje się wtedy zewnętrzny programator ze zintegrowanym oprogramowaniem. Tym sposobem zyskuje się możliwość programowania urządzenia bezpośrednio w miejscu jego pracy.

Programator wyposażony jest w kolorowy wyświetlacz, na którym można obserwować proces parametryzowania. W niektórych modelach czujników wizyjnych uwzględniono wejście wyzwalające oraz konfigurowalne wyjścia PNP i NPN.

Nowoczesne systemy wizyjne cechują się przede wszystkim dużą prędkością przetwarzanego obrazu. Ważna jest również szybkość uruchamiania, a także prostota obsługi. W niektórych modelach uwzględniono funkcję OCR oraz badanie kąta obrotu. Przydatne okazać się mogą złącza dla dwóch kamer oraz gniazdo kart CompactFlash do przechowywania danych i obrazów. Ważną cechą czujników jest możliwość dostosowania do indywidualnych wymagań użytkownika. Większość funkcji zaprogramuje się w zależności od aplikacji. Chodzi przede wszystkim o funkcjonalność pozwalającą na badanie poprawności obiektu, wyszukiwanie znaczników, sprawdzanie jakości nadruku czy detekcję położenia. W wielu modelach uwzględniono ustawianie parametrów za pomocą jednego przycisku.

Komfort użytkowania i serwisowania poprawia interfejs użytkownika, obsługiwany za pomocą wbudowanego kolorowego wyświetlacza. Oprogramowanie nadzoruje nie tylko pracę czujnika. Steruje ono bowiem obsługą oświetlenia, filtrowaniem itp. W niektórych modelach uwzględniono wyjście do monitora oraz konfigurowanie przez sieć Ethernet. Wytrzymałość na uderzenia zapewnia obudowa z odlewu aluminiowego. Ochronę przed działaniem czynników zewnętrznych uzyskuje się dzięki wysokiemu stopniu ochrony osiągającemu IP 67. Tym sposobem urządzenie nie dopuszcza do wnętrza kurzu i wody. W razie potrzeby nabyć można obudowy odporne na chemiczne środki czystości.

Zwróć uwagę na…

Decydując się na zastosowanie systemów wizyjnych, warto zwrócić uwagę na kilka ważnych czynników, które mają wpływ na uzyskanie obrazu dobrej jakości, a co za tym idzie, pewności działania w każdych warunkach bez konieczności przerywania pracy maszyn produkcyjnych. W przypadku gdy czujnik będzie pracował w trudnym środowisku, jego konstrukcja powinna zapewnić prostą i szybką wymianę szyby przedniej, która może być zarysowana na niektórych liniach technologicznych. Pamiętać należy, że jeżeli czujnik pracuje w otoczeniu powierzchni błyszczących i odblaskowych, konieczne jest zastosowanie elementów rozpraszających refleksy oraz odpowiedniego oświetlenia. Obiektyw powinien się łatwo wymieniać w razie konieczności wyboru pola widzenia dla wymaganej odległości. Warto tu pamiętać o dwóch zasadach. Dzięki wąskiemu obiektywowi uzyskuje się dokładność z większej odległości, zaś w przypadku aplikacji z większymi detalami, z bliskiej odległości, właściwy jest obiektyw szerokokątny. W razie potrzeby należy uwzględnić dodatkową odporność na uderzenia, co można uzyskać przez obiektyw zabudowany wewnątrz obudowy. Jeżeli konieczne jest wydobycie dowolnych szczegółów na wielobarwnym tle, pamiętać należy o szybach z filtrem koloru.

Nowoczesne czujniki bazują na wbudowanym oświetleniu, które w połączeniu z odpowiednimi szybami dają światło czerwone, zielone, niebieskie lub rozproszone białe bez konieczności prowadzenia dodatkowego okablowania. Dobierając system wizyjny, należy uwzględnić odpowiednią szybkość przechwytywania i przetwarzania obrazu.

Decydując się na skorzystanie z usług firmy projektującej i dostarczającej rozwiązania z zakresu wizyjnych systemów kontroli jakości, należy zwrócić uwagę na to, aby aplikacja była dostosowana do indywidualnych wymagań użytkownika. Stąd też kluczową rolę odgrywa bardzo dokładne sprecyzowanie wymagań już na etapie wstępnych uzgodnień technicznych. Ważne pozostaje właściwe określenie parametrów, które będą kontrolowane.

Wojciech Roczon, menedżer ds. produktów/inżynier wsparcia technicznego, Balluff

Do głównych czynników mających wpływ na wzrost zainteresowania rozwiązaniami opartymi na kontroli wizyjnej należą coraz wyższe wymagania dotyczące jakości produktów oraz ograniczenia stosowania standardowych metod opartych na czujnikach i przetwornikach.

Ma to wpływ zarówna na branże poddostawców do motoryzacji, jak i samych producentów samochodów, gdzie wymagania co do jakości i eliminacji błędów są coraz większe.

Ilość dostępnych na rynku rozwiązań w tym zakresie, jak również zakres oferowanych możliwości stale wzrasta. Stwarza to coraz nowsze okazje do zastosowania rozwiązań opartych na kontroli wizyjnej oraz poprzez oferowane na rynku szkolenia z zakresu kontroli wizyjnej, pogłębia wiedzę i świadomość użytkowników w tym zakresie.

Częstą przeszkodą w wykorzystaniu rozwiązań wizyjnych jest cena, dlatego aktualnie zainteresowanie skupia się głównie w zakresie wykorzystania kompaktowych elementów, takich jak czujniki wizyjne i smart kamery.

Ceny tych elementów zbliżają się do poziomu cenowego zaawansowanych czujników optycznych. Powoduje to, że ich zastosowanie stanowi alternatywę rozważaną również w przypadku redukcji kosztów sprzętowych. Dzieje się tak głównie ze względu na możliwość kontroli kilku cech produktu w jednej chwili, bez konieczności dokładnego pozycjonowania.

Jednym z najważniejszych etapów przygotowania aplikacji, której celem jest kontrola jakości, jest faza doboru. To ten proces określa zakres kontroli oraz możliwości przyszłej adaptacji wybranego rozwiązania do nowych wymagań.

W określeniu poprawności dokonanego wyboru na pewno pomoże nam faza testów. Gruntownie i skrupulatnie przeprowadzone gwarantują bezproblemową pracę systemu. Przy ich przeprowadzaniu nie należy jednak zapominać o uwzględnieniu wszystkich możliwych zmiennych, do których należy m.in. zmiana oświetlenia na hali.

Autor: Damian Żabicki