Procesy technologiczne, które zachodzą w przemyśle, wymagają skutecznego nadzorowania. Złożoność systemów sterowania przebiegiem produkcji pociąga za sobą konieczność zapewnienia szybkiej, a zarazem pewnej wymiany informacji między maszynami a operatorem. Od przejrzystego i funkcjonalnego oprogramowania sterująco-wizualizacyjnego zależy bezpieczeństwo ludzi, procesów oraz obiektów zarówno przemysłowych, jak i magazynowych.

Wraz z rozwojem automatyki przemysłowej konieczne okazało się tworzenie oprogramowania, którego głównym zadaniem jest kontrolowanie pracy poszczególnych elementów sterujących. Funkcja ta jest realizowana przez systemy SCADA (z ang. Supervisory Control And Data Acguisition). Stanowią one aplikacje nadzorujące przebieg procesu technologicznego. SCADA zbiera informacje z poszczególnych urządzeń, a następnie je wizualizuje. Zadaniem aplikacji jest także rozpoznawanie stanów alarmowych.

Gdzie i po co

Systemy SCADA znajdują zastosowanie niemal w każdej branży przemysłu. Stanowią one istotny element nadzorowania procesów w przemyśle energetycznym i gazowniczym, a także w oczyszczalniach ścieków, gospodarce wodnej, górnictwie, hutnictwie i wielu innych.

Nowoczesne oprogramowanie typu SCADA pozwala przede wszystkim na pełną wizualizację stanu procesów. Operator może zarówno obserwować, jak i zmieniać parametry technologiczne. Przydatna z pewnością okaże się możliwość zdalnego sterowania procesami. Dla zapewnienia bezpieczeństwa produkcji ważne jest także generowanie informacji o stanach alarmowych i awaryjnych. Bardzo często zastosowanie znajduje system podpowiedzi ułatwiający użytkownikowi podejmowanie decyzji w sytuacjach wyjątkowych. Kluczową kwestię stanowi gromadzenie danych archiwalnych na temat sterowanego procesu.

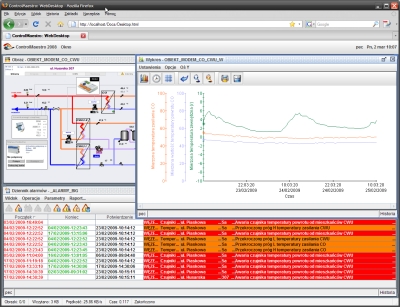

Zadaniem systemu SCADA jest zbieranie informacji dotyczących zarówno stanu, jak i parametrów obiektów monitorowanych. Nie mniej istotne pozostaje przedstawienie zmian parametrów w postaci wykresów. Ważną kwestię stanowi alarmowanie oraz generowanie sygnałów sterujących. Oprogramowanie powinno skutecznie archiwizować dane, a także cechować się funkcjami pozwalającymi na ich wyszukiwanie. Odpowiednie funkcje pozwalają na generowanie raportów dobowych, miesięcznych, czy też rocznych. Decydując się na wdrożenie systemu SCADA, należy zwrócić uwagę także na prosty system wymiany informacji z użytkownikiem. Znaczące jest przekazywanie informacji do innego oprogramowania.

Interesujące rozwiązanie stanowi zaawansowany system ochrony dostępu, który umożliwia przypisanie indywidualnych uprawnień dla każdego użytkownika. Przydać się może weryfikacja podpisu elektronicznego przy każdej próbie zmiany parametrów sieci i ręcznym sterowaniu. Do poprawy komfortu pracy operatora przyczyni się zaawansowana funkcja alarmowania i powiadamiania z nieograniczoną liczbą obszarów alarmowych, filtrowaniem alarmów oraz ich zdalnym zarządzaniem. Nowoczesne systemy SCADA cechują się również zaawansowanymi możliwościami sieciowymi oraz funkcją pozwalającą na przeprowadzenie konfiguracji w trybie on-line. Rozwiązanie takie pozwala na zmianę parametrów bez konieczności przerywania pracy systemu.

Co można uzyskać

Nie ma wątpliwości co do tego, że wdrożenie kompleksowego systemu SCADA jest inwestycją kosztowną. Oprócz nakładów związanych z nabyciem oprogramowania trzeba ponieść koszty związane z integracją systemu automatyki. Wymiana danych musi przebiegać w sposób szybki i pewny. Jak mawiają wdrożeniowcy SCADY: „wszystkie urządzenia muszą rozmawiać jednym językiem”. Jednak korzyści wynikające z integracji systemu i sprzężenia go z oprogramowaniem sterująco-wizualizacyjnym zostaną szybko dostrzeżone. Przede wszystkim zyskuje się możliwość podejmowania szybkich, a zarazem bardziej trafnych decyzji w kontekście zaistniałych zdarzeń w produkcji. Oprócz tego kluczową kwestię stanowi integracja danych dotyczących produkcji z systemami zarządzania. Do zwiększenia efektywności procesu technologicznego przyczyni się także wymiana informacji pomiędzy użytkownikami a oprogramowaniem. Inwestycja w SCADA pociąga również za sobą szybkie i łatwe uruchomienie nawet najbardziej złożonych systemów automatyki. Decydując się na zastosowanie gotowego narzędzia sterowania i monitoringu, osiąga się zmniejszenie kosztów pracy inżynierów. Ważne pozostają także korzyści wynikające z procesu produkcyjnego, a więc skrócenie czasu przygotowania wyrobu, zwiększenie wydajności czy zmniejszenie kosztów utrzymania ruchu. Wdrożenie systemu typu SCADA przyczynia się do poprawy bezpieczeństwa danych.

Architektura SCADY

Architektura SCADY

W praktyce systemy SCADA odnoszą się zwykle do infrastruktury informatycznej, która pełni rolę nadrzędną w stosunku do urządzeń sterowania. Te z kolei bezpośrednio połączone są z urządzeniami wykonawczymi, takimi jak zawory, pompy, napędy, oraz pomiarowymi, czyli czujnikami i detektorami. Na podstawie zgromadzonych danych przeprowadzane jest sterowanie oraz regulacja. Informacje poprzez sterowniki przekazywane są w formie graficznej operatorowi procesu. Stopień rozproszenia poszczególnych elementów infrastruktury komputerowej SCADY uzależniony jest przede wszystkim od złożoności nadzorowanego procesu, liczby operatorów w nim uczestniczących oraz wielkości zakładu produkcyjnego. W mniej skomplikowanych procesach aplikacja może pracować na jednym komputerze głównym. Najbardziej znaczącym elementem jest główna stacja robocza (serwer), na której zainstalowany jest system SCADA. Dla prawidłowego funkcjonowania systemu niezbędna jest odpowiednia infrastruktura komunikacyjna.

Centralna dyspozytornia a stacja lokalna

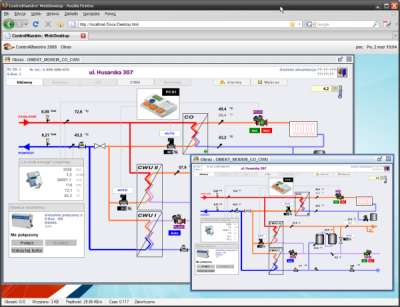

System nadzoru nad procesami technologicznymi odbywać się może z centralnej dyspozytorni lub stacji roboczej. Podstawowym zadaniem centralnej dyspozytorni jest sterowanie systemem monitoringu. Informacje zebrane ze wszystkich stacji są przechowywane i przetwarzane. Do dyspozycji użytkownika na ekranie monitora dostępne są informacje dotyczące mierzonych wartości oraz stanu poszczególnych urządzeń. Operator może za pomocą myszki, klawiatury bądź też ekranu dotykowego pozyskać dodatkowe dane. Istnieje również możliwość wydawania rozkazów konkretnym urządzeniom. Poszczególne elementy aplikacji pozwalają na wyświetlanie instrukcji niezbędnych do prawidłowej obsługi urządzeń, dzięki czemu minimalizowany jest stopień trudności obsługi. Zebrane dane są zapisywane. W stacji lokalnej zbierane są informacje, które pochodzą od urządzeń kontrolno-pomiarowych. Na polecenie dyspozytorni centralnej stacja lokalna przekazuje zgromadzone dane. Z pozycji stacji lokalnej wysyłane są również sygnały sterujące pracą urządzeń wykonawczych.

OPC serwer

OPC serwer

Dla ujednolicenia wymiany danych między producentami urządzeń sterowania, bardzo często wykorzystuje się w przemyśle standard OPC (Ole for Process Controle). Ma on na celu tworzenie typowego połączenia dla zapewnienia wymiany danych między urządzeniami, które kontrolują procesy technologiczne. Ważne jest bowiem, aby oprogramowanie monitorujące nie było zależne od jednego producenta. Standard OPC pozwala zatem na współdziałanie sterowników różnych producentów.

Istotą OPC jest wymiana danych, która opiera się na architekturze klient-serwer. Program OPC klient pobiera dane na żądanie, zaś OPC serwer niezbędne informacje udostępnia. Zarówno klient, jak i serwer może współpracować z każdym oprogramowaniem, które jest zgodne ze specyfikacją OPC. Typowy program OPC klient stanowią niektóre programy SCADA. Przetwarzają one bowiem dane zgromadzone ze sterowników PLC za pomocą OPC serwer, stanowiącego moduł odpowiedzialny za wymianę danych między urządzeniami a aplikacjami. Warto zwrócić uwagę na fakt, że standard OPC bazuje na mechanizmie wymiany danych DCOM (Distrubuted Component Object Model). Ten sposób przekazywania informacji używany jest do komunikowania pomiędzy klientem a serwerem.

Uwaga, uwaga

Istotną cechą dostępnych na rynku systemów SCADA jest rozbudowany system alarmowania. Operator procesu może zdefiniować poszczególne alarmy z uwzględnieniem różnych kryteriów. Są to np. hierarchie ważności, użytkownicy docelowi, miejsca zapisania czy też uruchamiane sygnały dźwiękowe. Dla przykładu procedura informowania o zagrożeniach systemu GE Fanuc iFIX 4.5 została rozbudowana o liczniki alarmów. W przypadku gdy konkretny tag był w stanie alarmu więcej niż raz od czasu, kiedy użytkownik zatwierdził go po raz ostatni, wtedy liczba wystąpień zostanie wyświetlona. Dzięki funkcji Alarm Manager możliwe jest łączenie ze zdalnymi klientami poprzez protokół dial-up lub za pomocą WLAN, a następnie przesyłanie alarmów. Celem zapewnienia bezpiecznego przebiegu procesów technologicznych istotny jest sposób potwierdzania alarmów. Odpowiedni system informujący o zdarzeniach alarmowych z możliwością szybkiego potwierdzania przyczynia się do zminimalizowania czasu przestojów. Niektóre systemy (np. Wonderware In Touch) cechują się zróżnicowanymi sposobami dezaktywacji stanów alarmowych – tradycyjnym, zdarzeniowym, kompatybilnym z modelem OPC, wymagającym potwierdzania najnowszych zdarzeń oraz rozszerzonym (czyli zezwalającym na potwierdzanie każdej transakcji związanej z systemem alarmowym). Z pewnością przydatna okaże się funkcja, dzięki której przekazywane są informacje o zdarzeniu do bazy danych.

Wdrożenie systemu

Wdrożenie systemu

Nowoczesne systemy SCADA stanowią narzędzie na tyle uniwersalne, że niejednokrotnie możliwe jest samodzielne skonfigurowanie aplikacji. Nie będzie bowiem właściwie funkcjonował system bez sprawnej wymiany danych pomiędzy urządzeniami sterującymi, wykonawczymi i pomiarowymi. W pierwszej kolejności niezbędne jest zapewnienie komunikacji z poszczególnymi urządzeniami. Przede wszystkim należy odpowiednio skonfigurować interfejsy. Kluczową kwestię stanowi także integracja protokołów komunikacyjnych oraz stworzenie mechanizmów wymiany danych oraz systemu odpowiedzialnego za archiwizację. Ostatni element stanowi powiązanie poszczególnych modułów. Dla prawidłowej pracy systemu ważne jest także zapewnienie przekazywania danych do innych programów.

Do ułatwienia wdrożenia z pewnością przyczyni się intuicyjne budowanie aplikacji, bazujące na zintegrowanym środowisku projektowym. Nie mniej istotne pozostają również narzędzia graficzne, przyczyniające się do skrócenia czasu tworzenia aplikacji. Ważną kwestię odgrywa także wywoływanie funkcji z klawiatury. Ważne są też harmonogramy zadań, które wyzwalane są czasowo lub zdarzeniowo.

SCADA w komórce

Technologie bazujące na infrastrukturze telefonii komórkowej coraz częściej znajdują zastosowanie w przemysłowych systemach wymiany danych. Z aplikacjami typu SCADA współpracować mogą moduły, których zadaniem jest powiadamianie o zaistniałych zdarzeniach za pomocą wiadomości tekstowych lub poczty elektronicznej. Systemy tego typu funkcjonują w strukturze klient-serwer. Oprogramowanie klient żądające alertów może pracować na stacjach sieciowych i odwoływać się do usług świadczonych przez serwer. Komunikat jest wysyłany w postaci standardowej poczty elektronicznej poprzez Internet i protokół SMTP. Oprócz tego dane mogą docierać do użytkownika z wykorzystaniem poczty elektronicznej za pomocą usług pocztowych oferowanych przez operatorów sieci komórkowych. Istnieje możliwość informowania użytkownika o zdarzeniach w procesie dzięki wiadomościom SMS. Dla przykładu moduł As Alert jest w stanie generować informacje do trzech grup odbiorców. W pierwszej kolejności wiadomości docierają do użytkowników indywidualnych, którzy są imiennie wskazani przez numer telefonu komórkowego lub adres e-mail. Dane dotyczące przebiegu procesu mogą być również dostarczane do określonej grupy użytkowników. W takim przypadku informacja dociera do wielu adresatów jednocześnie. Do wykorzystania są także harmonogramy, czyli mechanizmy dzięki którym istnieje możliwość automatycznego wybierania adresatów.

Integracja to podstawa

Decydując się na konkretne rozwiązanie, pamiętać należy o możliwości łatwej integracji z innymi systemami. W ten sposób zapewnia się współpracę z urządzeniami automatyki różnych producentów. Kluczową kwestię stanowi zatem bogaty zbiór sterowników komunikacyjnych. Ważna jest także łatwa integracja z systemami MES. Warto zwrócić również uwagę na język programowania integrowany ze środowiskiem obiektowym, dzięki czemu można w prosty sposób rozszerzyć funkcjonalność programu. Wiele aplikacji cechuje się tzw. kontenerami obiektowymi dla komponentów różnych producentów. Dla prawidłowej pracy systemu kluczową kwestię stanowi także zaimplementowany standard OPC, cechujący się funkcjonalnością zarówno serwera, jak i klienta.

Krótki przegląd

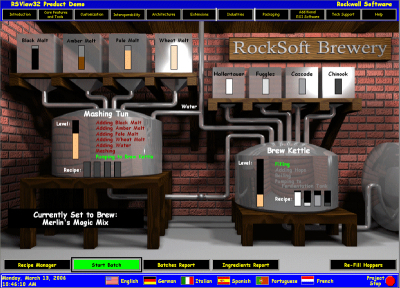

Rynek w zakresie systemów SCADA jest bardzo obszerny. Warto przyjrzeć się nieco bliżej wybranym rozwiązaniom.

Asix firmy Askom stanowi programowy pakiet pozwalający na realizowanie funkcji SCADA z zarządzaniem danymi, a także oddziaływaniem na proces technologiczny. Architektura programu wykorzystuje obiektową bazę danych, dzięki czemu zyskuje się szybkie wdrożenie wizualizacji i kontroli. Funkcjonalność programu pozwala na monitorowanie parametrów, sporządzanie wykresów, gromadzenie i przetwarzanie danych zebranych z procesu.

System iFix 32 firmy iFix powstał w wyniku współpracy firm GE Fanuc i Intellution. Oprócz skutecznego sterowania zyskuje się również przetwarzanie danych z procesów produkcyjnych w informacje biznesowe, takie jak raporty, bilanse, trendy czy też wskaźniki. Z pewnością przydatne okażą się także narzędzia wspomagające graficzną prezentację i analizowanie informacji relacyjnych baz danych. Wykorzystywana jest także architektura klient-serwer, która jest integrowana ze środowiskiem Visual Basic. Istotne są także wbudowane sterowniki do najpopularniejszych urządzeń automatyki.

Szerokim zastosowaniem w warunkach przemysłowych cechuje się ProTool i WinCC firmy Siemens. System pozwala na stworzenie wizualizacji dla wszystkich paneli operatorskich Simatic. Oprogramowanie cechuje się typowymi funkcjami przewidzianymi dla SCADY. Przede wszystkim do dyspozycji użytkownika pozostaje zarówno obsługa, jak i monitorowanie procesów i urządzeń, alarmowanie i logowanie. Ważne jest także, że system można rozbudować poprzez zainstalowanie dodatkowych elementów.

Firma Wonderware jest producentem programu InTouch. Wdrożenie tego systemu pozwala na wizualizowanie oraz kontrolę procesu przemysłowego. Podstawową cechą oprogramowania jest prosta obsługa środowiska tworzenia aplikacji o rozbudowanej funkcjonalności. Nie mniej istotne pozostaje także generowanie, testowanie i wdrażanie systemów udostępniających dane bezpośrednio z produkcji. Elastyczność oprogramowania InTouch sprawia, że integracja z urządzeniami i systemami przemysłowymi jest prosta, a tworzone aplikacje mogą być dostosowane do indywidualnych potrzeb użytkownika. System ten cechuje się certyfikatem „Designer for Windows XP”.

WizCon firmy WizCon Systems jest oprogramowaniem pracującym pod 32-bitowym systemem operacyjnym. Pozwala na tworzenie aplikacji SCADA przy użyciu interfejsu graficznego. Dzięki takiemu rozwiązaniu możliwe jest logowanie, archiwizowanie zdarzeń z milisekundowym znacznikiem czasu. Funkcjonalność systemu pozwala także na rozsyłanie danych w czasie rzeczywistym z wykorzystaniem sieci komputerowej.

Firma GE Fanuc jest producentem złożonej platformy HMI/SCADA, która cechuje się przede wszystkim architekturą typu klient-serwer. Uniwersalność takiego rozwiązania stwarza możliwość wykorzystania aplikacji zarówno w rozbudowanej sieci, jak i na pojedynczym komputerze. Nie mniej istotna pozostaje również łatwa integracja z maszynami i urządzeniami pomiarowymi.

Wojciech Pawełczyk, specjalista ds. oprogramowania przemysłowego ASTOR

– Rozwój systemów HMI/SCADA będzie ukierunkowany na dalszą integrację i ułatwienie przepływu danych pomiędzy różnymi klasami systemów. Widoczne jest poważne zwiększenie możliwości graficznych obiektów używanych w aplikacjach, połączone z większym bezpieczeństwem ich modyfikacji (zmiana w jednym miejscu całej grupy obiektów), a także zawieraniem w nich coraz to bardziej zaawansowanych logicznych procedur działania. Systemy HMI/SCADA będą w większym zakresie odpowiadały na potrzeby użytkowników związane z szybkością wprowadzania zmian we wdrożonych aplikacjach oraz mniejszym całkowitym kosztem ich utrzymania. Architektura systemów HMI/SCADA będzie musiała umożliwiać szybkie tworzenie jak najbardziej elastycznych aplikacji, co będzie wymagane przez użytkowników działających na szybko zmieniających się rynkach produkcyjnych. Decyzje o wyborze konkretnego systemu z pewnością będą wiązały się z jego kosztem, jednak wygrają ci, którzy uwzględnią całkowity koszt używania aplikacji w czasie, a nie jedynie koszt jej zakupu.

Wojciech Wąsik, SCADA/HMI Product Manager, MPL Tech Group

Wojciech Wąsik, SCADA/HMI Product Manager, MPL Tech Group

– Najważniejsze pytanie, jakie warto sobie zadać przed zakupem oprogramowania SCADA, dotyczy określenia funkcjonalności systemu, który chcemy posiadać. Bardzo często zamierzony efekt można osiągnąć poprzez standardową funkcjonalność np. paneli operatorskich lub specjalizowany moduł sterownika PLC, który automatycznie będzie umieszczał informacje w bazie danych. Trzeba pamiętać, że system SCADA wiąże się z cyklicznymi nakładami finansowymi, które gwarantują nam kompatybilność aplikacji ze stale zmieniającymi się systemami operacyjnymi komputerów PC. Warto też brać pod uwagę kompatybilność systemu SCADA w perspektywie co najmniej 5 lat. Odpowiedź na pytanie, czy aplikacja napisana kilka lat temu może pracować na najnowszej platformie SCADA oferowanej przez dostawcę daje użytkownikowi cenną informację związaną z bezpieczeństwem całej inwestycji. Generalnie systemy SCADA są kosztowne w utrzymaniu, ale zapewniają duży poziom elastyczności w budowaniu rozproszonych systemów wizualizacji. Nowością na rynku automatyki są moduły sprzętowe, które dostarczają dane bezpośrednio z PLC do systemów MES bez udziału programów typu SCADA.

Maciej Świstek, doradca ds. systemów SCADA, VIX Automation

Maciej Świstek, doradca ds. systemów SCADA, VIX Automation

– Ciągła kontrola nad procesem technologicznym jest niezbędna do utrzymania wysokiego standardu produktu. Duże zainteresowanie w ostatnich latach tematyką SCADA przełożyło się na większą liczbę oferowanych systemów oraz poszerzenie ich funkcjonalności. Odbiega się już od systemów dedykowanych tylko jednemu konkretnemu rozwiązaniu. Integralność systemu z różnymi producentami sterowników PLC oraz obsługa podstawowych protokołów komunikacyjnych przy złożoności obecnego rynku jest jednym z wyznaczników jakości systemu SCADA. Tym, co bardzo cenią sobie użytkownicy systemów SCADA, jest zdalny dostęp do najważniejszych danych procesów za pomocą internetowych wersji klienckich. Technologia Ethernet wymusza zastosowanie zaawansowanych narzędzi ochrony, dlatego tak ważna jest synchronizacja systemu ochrony SCADA i Windows. Pisanie rozbudowanych aplikacji ułatwia możliwość tworzenia własnych skryptów, np. w języku VB. Przy wyborze oprogramowania dużą uwagę należy zwrócić na możliwość dalszej rozbudowy systemu, czyli tzw. skalowalność systemu. Poszerzenie licencji o kolejne punkty I/O czy dokupienie dodatkowych wersji klienckich powinno się odbywać w prosty i bez dodatkowych kosztów sposób. Dostępność polskich wersji językowych systemu oraz wsparcie techniczne od dystrybutora pozwalają mówić o kompletnym systemie SCADA.

Krzysztof Szulc, Elmark Automatyka

– Oprogramowanie SCADA ewoluuje pod wpływem nowych technologii wdrażanych w systemy operacyjne. Nowe rozwiązania widoczne są przede wszystkim w zagadnieniach bazodanowych, komunikacyjnych, udostępniania zasobów (zdalny dostęp, aplikacje rozproszone). Szczególną uwagę zwróciłbym na pojawienie się w automatyce platform systemowych integrujących całość oprogramowania związanego z produkcją. Dobór właściwego systemu SCADA to oczywiście określenie wymogów:

– użytkownik: liczba użytkowników, odbiorcy: utrzymanie ruchu, kierownik produkcji itp.,

– lokalizacja: jedno stanowisko/wiele stanowisk,

– komunikacja: wymagane interfejsy i protokoły komunikacyjne, dane rozproszone/jedno źródło danych,

– archiwizacja danych – współpraca z bazami danych,

– zdalny dostęp: SCADA przez WWW, inne rozwiązanie typu klient-serwer,

– współpraca z istniejącym już oprogramowaniem.

Leszek Jabłoński, kierownik regionu, SABUR

– Dotychczas największą przeszkodą w szerszej implementacji systemów SCADA w Polsce była konieczność wprowadzenia zmian w organizacji funkcjonowania przedsiębiorstwa. Kolejną, niemniej istotną barierą był brak świadomości potencjalnych posiadaczy, jakie informacje można z takiego systemu uzyskać i jak mogą się one przełożyć na poprawę zarządzania przedsiębiorstwem. Ta sytuacja na szczęście się zmienia, a rozwój świadomości klientów spowodował konieczność integracji danych z systemów SCADA z systemami zarządzania przedsiębiorstwem. Integracja taka zapewnia wykorzystywanie rzeczywistych danych i umożliwia podejmowanie szybkich decyzji w oparciu o dane z systemu. Innym aspektem jest większy poziom zaufania do danych (brak czynnika ludzkiego).

Często konieczna jest błyskawiczna reakcja w sytuacjach awaryjnych. Zadaniem systemów SCADA jest jak najszybsze przekazanie informacji o zaistniałych awariach do wyspecjalizowanych służb. Informacja ta może być przekazywana różnymi kanałami komunikacyjnymi (SMS, e-mail, komunikaty głosowe).

Upowszechnienie na rynku Internetu/Ethernetu i wzrost zaufania do technologii, a także przesyłu danych tą drogą spowodował wzrost zainteresowania (a coraz częściej także wymóg) dostępu zdalnego do danych. Dostęp ten powinien być z jednej strony bezpieczny (logowanie i autoryzacja użytkownika), z drugiej strony nie wymagać instalacji specjalnego oprogramowania na urządzeniach zdalnych. Rozwój i popularność PDA spowodował również zainteresowanie tym sposobem prezentowania danych. W przypadku dostępu zdalnego bardzo przydatne staje się skalowanie wyświetlanych aplikacji zdalnych do okna przeglądarki, aby uniknąć problemów z rozdzielczością, w której została przygotowana aplikacja.

Autor: Damian Żabicki