Sposoby oszczędzania energii sprowadzają się do modyfikacji, jakie można wprowadzić do systemów dystrybucji powietrza i systemów HVAC w celu udoskonalenia wydajności energetycznej. Modyfikacje te mogą wymagać znacznych inwestycji i wprowadza się je na stałe. Należy je rozpatrywać w kontekście programu zarządzania energią dla istniejących lub planowanych systemów dystrybucji powietrza oraz systemów HVAC.

Konwersje systemów powietrznych

Wiele systemów dystrybucji powietrza dostarcza stałą objętościowo ilość powietrza pomimo tego, że ich obciążenie jest zmienne. Systemy powietrza pracują w sposób ciągły przy maksymalnym przepływie powietrza, co powoduje maksymalne zużycie energii przez silnik wentylatora.

Jeśli obciążenie systemu ulega zmianom na przestrzeni czasu, istnieje możliwość osiągnięcia znacznych oszczędności energii zużywanej przez wentylator, poprzez zamianę systemu przy stałej ilości powietrza na system o zmiennej ilości (Variable Air Volume – VAV), w którym przepływ powietrza ulega zmianie odpowiednio do rzeczywistego zapotrzebowania na ciepło. Istniejące systemy wentylacji i dystrybucji powietrza można skonwertować przez wykonanie kilku modyfikacji.

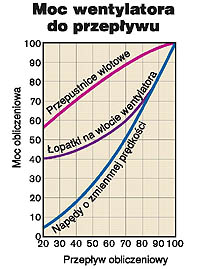

Aby zmodyfikować główny wentylator zasilający, pracujący ze stałym obciążeniem, na pracujący z obciążeniem zmiennym, konieczne jest zastosowanie systemu sterowania wydajnością wentylatora. Istnieją cztery metody regulacji: przepustnice wylotowe, obejście wentylatora – tzw. bypass, wlotowe łopatki wentylatora oraz napędy o zmiennej prędkości. Przepustnice wylotowe oraz system bypass nie są najlepszymi i zalecanymi rozwiązaniami, ponieważ oszczędności energii, jakie generują, są nieznaczne (rys. 1).

Rys. 1. Każda metoda regulacji wentylatora ma charakterystykę zużycia energii

Rys. 1. Każda metoda regulacji wentylatora ma charakterystykę zużycia energii

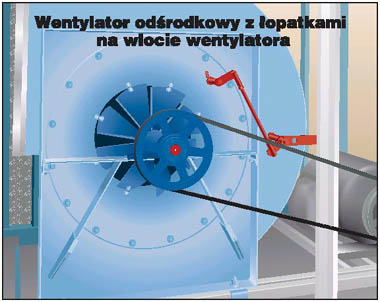

Łopatki wlotowe są skuteczną metodą regulacji przepływu powietrza przez wentylator (rys. 2). W przypadku zastosowania tego rozwiązania dostępne są inne rodzaje wentylatorów, takie jak wentylatory osiowe czy tunelowe. Chociaż wentylator dalej pracuje z pełną prędkością, oszczędza się energię, ponieważ nie pracuje z pełnym obciążeniem. Łopatki wlotowe przekazują również rotacyjne zawirowania powietrza wchodzącego do wentylatora. Redukcja przepływu powietrza i zawirowania rotacyjne zmniejszają obciążenie silnika wentylatora.

Przepływ powietrza jest zazwyczaj regulowany również urządzeniem końcowym, wyposażonym w sterowaną i załączaną automatycznie przepustnicę. Przepustnica otwiera się i zamyka, regulując stopień przepływu powietrza odpowiednio do odczytu z termostatu.

Do regulacji natężenia przepływu powietrza wentylatora zaleca się zainstalowanie czujnika ciśnienia statycznego w głównym kanale powietrznym. Kiedy jednostka końcowa otwiera się lub zamyka, ciśnienie w kanale odpowiednio się zmienia. W rezultacie przepływ powietrza wentylatora jest regulowany przez pomiary statycznego ciśnienia w kanale. Czujnik ciśnieniowy znajduje się zazwyczaj w 2/3 odległości od wentylatora do najbardziej odległego urządzenia końcowego.

Przejście z systemu pracującego na stałej objętości przepływu powietrza na system zmienny – VAV może wygenerować oszczędności energii rzędu prawie 52%.

Rys. 2. Łopatki wlotowe regulują pobór powietrzaWentylacja miejscowa

Rys. 2. Łopatki wlotowe regulują pobór powietrzaWentylacja miejscowa

Jeśli mamy do czynienia z gorącym procesem lub jeśli w procesie wydzielane są zanieczyszczenia, takie jak opary, kurz czy para, konieczne jest usunięcie ciepła lub zanieczyszczeń z powietrza. Często ciepło i/lub zanieczyszczenia są usuwane przez główny wylot wentylacyjny budynku.

Uwalnianie ciepła czy zanieczyszczeń do wnętrza zakładu generuje konieczność usuwania większej masy powietrza. W rezultacie energia jest marnowana na ogrzewanie bądź chłodzenie większej ilości powietrza wtórnego. Zapewnienie odciągu miejscowego nad procesem (urządzeniem), które jest źródłem ciepła może zredukować straty energii na ogrzanie bądź schłodzenie powietrza wtórnego.

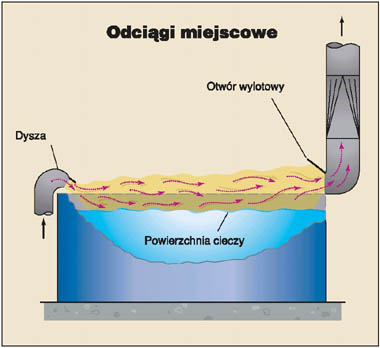

Lokalne systemy wylotowe często są wyposażone w okap znajdujący się nad procesami lub otaczający procesy (urządzenia) na tyle, na ile jest to możliwe. Odciągi miejscowe wychwytują zanieczyszczenia i usuwają je wraz z ciepłem (rys. 3).

Rys. 3. Okap (kanał) jest ustawiany nad zbiornikiem, w celu wychwycenia oparów (zanieczyszczeń, ciepła)Chłodzenie wyparne

Rys. 3. Okap (kanał) jest ustawiany nad zbiornikiem, w celu wychwycenia oparów (zanieczyszczeń, ciepła)Chłodzenie wyparne

Wiele budynków przemysłowych i produkcyjnych jest chłodzonych mechanicznie. Chłodzenie może być wymagane dla zapewnienia wygody lub z powodu wymogów konkretnego procesu.

Mechaniczne chłodzenie dużych budynków przemysłowych i produkcyjnych może być kosztowne z powodu zużycia energii przez urządzenia chłodzące. Alternatywą dla chłodzenia mechanicznego jest chłodzenie wyparne.

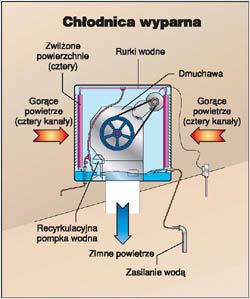

Chłodzenie wyparne może być wydajne i oszczędne pod warunkiem zastosowania nowoczesnych technologii i nowoczesnego sprzętu. W wielu aplikacjach może służyć do chłodzenia całego zakładu, może też być dodatkiem do chłodzenia mechanicznego. Chłodzenie wyparne jest dosyć wydajne energetycznie i oszczędne w aplikacjach, w których wymagana jest częsta wymiana powietrza. W chłodnicach wyparnych powietrze jest schładzane przez odparowywanie wody. Kiedy woda paruje do powietrza, w rezultacie otrzymuje się bezpośrednie chłodzenie i redukcję temperatury termometru suchego.

Temperatura termometru suchego powietrza na wylocie oraz moc chłodzenia są funkcją temperatury termometru wilgotnego powietrza wlotowego. Jeśli system wprowadza 100% zewnętrznego powietrza, zachowanie się powietrza w systemie zależy w dużej mierze od warunków klimatycznych.

W obszarach geograficznych, w których występują wysokie temperatury suchego termometru i stosunkowo niskie temperatury termometru wilgotnego, chłodzenie wyparne sprawdza się najlepiej. W obszarach, w których oba rodzaje temperatury występują zmiennie, ten sposób chłodzenia jest mniej skuteczny.

Urządzenie do chłodzenia wyparnego dzielimy na bezpośrednie i pośrednie. Chłodnice wyparne bezpośrednie schładzają powietrze przez bezpośredni kontakt z wodą, rozbudowanymi wilgotnymi powierzchniami lub też system zraszaczy.

Pośrednie chłodnice wyparne schładzają powietrze, oddając ciepło z wymiennika ciepła do strumienia powietrza, który został schłodzony przez parowanie, lub też do wody, która została schłodzona przez odparowanie w urządzeniu do usuwania ciepła jak na przykład wieże chłodnicze. We wszystkich przypadkach pośrednie chłodzenie wyparne realizowane jest przez wymiennik cieplny.

Bezpośrednie chłodnice wyparne odparowują wodę bezpośrednio do strumienia klimatyzowanego powietrza. Przepływ ciepła i masy pomiędzy wodą a powietrzem obniża temperaturę suchego termometru i zwiększa wilgotność powietrza przy stałej temperaturze termometru wilgotnego. Kiedy woda i para nienasycona stykają się bezpośrednio, następuje przepływ ciepła i wilgoci. Ilość przekazywanego ciepła i wody jest funkcją różnicy temperatury i ciśnienia.

W bezpośrednim chłodzeniu wyparnym powietrze jest chłodzone przez wymianę ciepła jawnego z ciepłem utajonym. Wymiana ciepła jawnego trwa aż do momentu, w którym powietrze osiągnie poziom nasycenia, a temperatury powietrza, wody oraz ciśnienia pary wyrównają się. Jest to nazywane nasyceniem adiabatycznym, ponieważ nie następuje wymiana ciepła z otoczeniem.

Istnieje kilka rodzajów dostępnych chłodnic do bezpośredniego chłodzenia wyparnego.

Przejście z pary na gaz

Wiele starszych budynków przemysłowych i produkcyjnych jest ogrzewanych parą. Systemy te składają się zazwyczaj z kotła parowego, systemu dystrybucji pary, końcowych jednostek grzewczych oraz systemu odprowadzania kondensatu. Końcowe urządzenia grzewcze składają się zazwyczaj z grzejników parowych oraz urządzeń wentylacyjnych.

Rys. 4. Powietrze przepływa przez zwilżone powierzchnie i zostaje schłodzone

Systemy parowe sa mało wydajne i słyną z wycieków. Większość wycieków następuje w odpowietrznikach i odwadniaczach. Produkcja pary jest również mało wydajna. Wiele starszych typów kotłów osiąga zaledwie 60% wydajności, a nawet mniej.

Duże budynki i zakłady można ogrzewać bardziej wydajnie przez przejście z ogrzewania parowego na grzejniki gazowe i piece. Wiele grzejników gazowych i pieców osiąga wydajność spalania rzędu 90%. Energia utracona w procesie spalania dla wysoko wydajnego pieca gazowego stanowi zaledwie ułamek strat energii kotła parowego. Przejście na gaz eliminuje również straty w procesie dystrybucji, typowe dla ogrzewania parowego. Ponieważ ciepło jest produkowane w punkcie zużycia, w systemach ogrzewania gazowego, nie ma strat w procesie dystrybucji.

Ogrzewanie promieniowe

Wiele dużych budynków i zakładów przemysłowych jest ogrzewanych grzejnikami parowymi, grzejnikami na gorącą wodę oraz grzejnikami i piecami gazowymi. Budynki te często mają wysokie dachy, duże pomieszczenia oraz wysoki stopień dostawania się zewnętrznego powietrza do środka. Ogrzewanie ich w ten sposób jest zazwyczaj niewydajne i generuje duże straty energii, wynikające z dużych powierzchni oraz stratyfikacji temperatury wewnątrz budynku. Bardziej skutecznym sposobem ogrzewania takich budynków jest ogrzewanie promiennikowe.

Grzejniki promieniowe (promienniki) mogą być zasilane gazem lub elektrycznością, używane do ogrzewania miejscowego lub też do ogrzewania całych budynków. Grzejniki na podczerwień nie wykorzystują powietrza, energia podczerwieni ogrzewa podłogi i obiekty w budynku, co powoduje uwolnienie ciepła do atmosfery przez konwekcję. Ludziom zapewnia się komfortowe warunki przez regulację średnią temperaturą promieniowania przestrzeni oraz temperaturą termometru suchego.

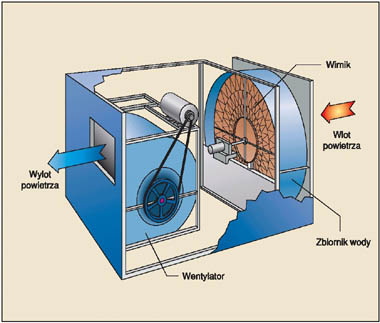

Rys. 5. Kompaktowa rotacyjna chłodnica wyparna

Rys. 5. Kompaktowa rotacyjna chłodnica wyparna

Ponieważ ogrzewanie promieniowe polega zarówno na promieniującej, jak i konwekcyjnej wymianie ciepła, stratyfikacja i ruch powietrza w ogrzewanej przestrzeni są minimalne. W rezultacie, ogrzewanie promieniowe może zredukować zużycie energii o 30%, a nawet więcej, przy zapewnieniu takich samych warunków. Oszczędności energii wynikają również z tego, że odpowiednią temperaturę można uzyskać przy ogrzewaniu pomieszczeń o niższych temperaturach.

Grzejniki promieniujące klasyfikujemy według poziomu intensywności promieniowania. Grzejniki promieniujące o małej intensywności mają źródła temperatury pomiędzy 150oC a 650oC, o średniej intensywności – pomiędzy 650oC a 980oC, o wysokiej intensywności – pomiędzy 980oC a 2500oC.

Autor: Thomas E. Mull, Thomas & Mull Associates