Niezależnie od reprezentowanej gałęzi przemysłu większość zespołów operacyjnych łączy jeden wspólny temat: wymaga się od nich cięcia kosztów z i tak wcześniej okrojonych budżetów. Ponieważ jednak na dostępnej liście nie ma już tych najbardziej oczywistych do eliminowania pozycji, trzeba wytypować inne – np. zarządzanie energią.

Będąc pod stałą presją, aby „wyciskać” jak najwięcej ze swoich budżetów, przedstawiciele kierownictwa firm produkcyjnych często zwracają się do swoich zespołów operacyjnych, aby wprowadzały innowacyjne ulepszenia, prowadzące do oszczędności. Zarządzanie energią jest jednym z obszarów, który dobrze nadaje się do tego typu działań – zastosowana w zakładzie automatyka usprawnia procesy gromadzenia danych i ich właściwej interpretacji, co może wpłynąć na zwiększenie produktywności, wydajności i niezawodności procesów.

Zespoły operacyjne stale poszukują sposobów na zwiększenie wydajności, poprawę jakości wyrobów, redukcję odpadów i optymalizację organizacji pracy załogi. Choć często odnoszą na tym polu sukcesy, zarządy firm wciąż zwiększają swoje oczekiwania, żądając dalszej redukcji wydatków operacyjnych przy jednoczesnym utrzymaniu, a nawet poprawie wydajności i jakości produkcji. W przeszłości cele te realizowano za pomocą kombinacji ulepszania sprzętu, stosowania procesów Lean Six Sigma oraz innych stopniowych usprawnień. Jeśli jednak większość okazji do obniżenia wydatków została już wykorzystana, warto pokusić się o rozważenie wprowadzenia mechanizmów redukcji zużycia energii w ramach poszczególnych operacji realizowanych w firmie i jej zakładach.

Potęga informacji

Realizacja zadania ograniczenia zużycia energii przez zespół operacyjny fabryki mogła dotąd obejmować takie działania, jak korzystanie z wielu rabatów od zakładu energetycznego, przeznaczonych na modernizację oświetlenia, silników, systemów ogrzewania, wentylacji i klimatyzacji (HVAC), unowocześnione kompresory powietrza i schładzacze oraz dodanie napędów o regulowanej prędkości. Zespół mógł także współpracować z lokalnym zakładem energetycznym, aby otrzymać zniżkę za wdrożenie elementów zarządzania zużyciem energii po stronie odbiorcy (tzw. mechanizm demand response).

Eksperymentowanie ze zużyciem energii podczas ciągłej realizacji produkcji, aby zaoszczędzić grosze, nie jest warte zachodu. Narażenie produktywności firmy na ryzyko strat, aby zorientować się, jak jeszcze można zaoszczędzić energię, nie jest korzystną opcją. A gdyby tak wykorzystać doświadczenia zespołu operacyjnego w zaawansowanej analizie danych dotyczących zużycia energii widzianych jako dane produkcyjne?

Nowe niezakłócające procesu produkcji metody uzyskiwania dostępu do danych dotyczących zużycia energii są elementem nowoczesnych, zintegrowanych systemów automatyki – aby pozyskiwać te informacje, nie trzeba być wybitnym specjalistą w dziedzinie jakości energii. Wymaga to tylko zaangażowania zespołów wspierających produkcję oraz odpowiednich narzędzi, zwykle programowych.

Świadomość energetyczna dzięki danym pomiarowym

Tak jak w przypadku innych użytecznych analiz, również świadomość energetyczna wymaga posiadania właściwych informacji we właściwym czasie, w kontekście tego, co dzieje się podczas procesu produkcji.

Aby osiągnąć odpowiedni, zaawansowany poziom wglądu w te dane, wielu producentów wdrożyło tzw. podejście odgórne (top-down approach), analizując wzorce zależności zużycia energii od poziomu produkcji – w celu określenia ich wzajemnego wpływu. Dzięki ograniczonym liniom produktowym wzorce zużycia stają się mniej złożone i łatwiejsze do wykrycia dla celów zaopatrzenia, planowania produkcji i zrównoważonego rozwoju. Skuteczność tej analizy generalnie jest jednak niewystarczająca, gdy produkcja staje się bardziej złożona, na skutek wprowadzenia większej liczby typów produktów – kiedy pojawia się zbyt wiele czynników, aby można było dokładnie oszacować wzorce zużycia energii. Możliwości skorelowania wzorców zużycia energii i harmonogramów produkcji komplikuje dodatkowo zużycie energii w obszarach nieprodukcyjnych zakładu czy całej firmy.

Rozpowszechnioną alternatywą jest podejście oddolne (bottom-up approach), skoncentrowane na pomiarach zużycia energii w punkcie, gdzie realizowane są konkretne działania produkcyjne, przy wykorzystaniu systemu zarządzania energią. Dostarcza ono dokładnych i szczegółowych danych, ale może niestety zakłócać proces produkcji, być skomplikowane w realizacji i dodatkowo wymagać znacznych inwestycji, z trudnym do oszacowania kosztem i terminem zwrotu z inwestycji.

Możliwość uzyskania łatwo dostępnych danych z urządzeń i systemów „świadomych energetycznie” (energy-aware device – urządzenie potrafiące określić własne zużycie energii) oferuje bardziej efektywny obraz zużycia energii i zapotrzebowania na nią jako danych produkcyjnych. Ten poziom informacji energetycznej powoduje zwiększenie ilości gromadzonych danych, ale też umożliwia ich efektywne wykorzystanie w korelacji do już zbieranych danych przy pomocy podejść odgórnych i oddolnych.

W nowych produktach z branży sterowania silnikami elektrycznymi często jest możliwy pomiar zużycia energii – stosowany do osiągnięcia większej sprawności silników. Obecnie może on być jednak wyodrębniony w ramach zaawansowanego, zintegrowanego systemu monitoringu i przeanalizowany przy minimalnych kosztach, bez wpływu na proces produkcji.

Wykorzystywanie tych informacji oferuje szczegółowy obraz zużycia energii jako części danych dotyczących produkcji. Połączenie dostępnych źródeł danych z bardziej tradycyjnymi podejściami – odgórnymi i oddolnymi – daje możliwość wyizolowania danych dotyczących zużycia energii w hali fabrycznej. Gdy zużycie to jest rozumiane w całościowym kontekście produkcji, energia staje się punktem danych dotyczących tej produkcji. Wspomniany już wyżej zespół operacyjny, chcąc dokonać poprawek w procesie wytwarzania oraz w pracy maszyn, może wykorzystać dane dotyczące zużycia energii, tak jak każde inne informacje dotyczące produkcji.

Uzyskiwanie danych – połączenia i zbieranie

Jeśli skoncentrujemy się na urządzeniach o najwyższym poborze energii, wykorzystanie zasady Pareto (tzw. zasady 80/20 – mówiącej o tym, że 20% badanych obiektów związanych jest z 80% pewnych zasobów) może dać najlepsze wyniki. Zbieranie danych dotyczących zużycia energii z silników elektrycznych o dużej mocy pomoże zespołowi operacyjnemu w identyfikacji urządzeń zużywających najwięcej energii, a następnie w nadaniu priorytetu usprawnieniom mającym najbardziej znaczący wpływ na redukcję kosztów określonych procesów produkcyjnych.

Możliwości oferowane przez urządzenia „świadome energetycznie”, dostępne poprzez technologie sterowania pracą silników, pozwalają na niezakłócające procesu produkcji uzyskiwanie informacji o zużyciu energii, przy minimalnym wpływie na ów proces. Dodanie sterownika automatyki jako koncentratora danych w fabrycznej sieci, np. EtherNet/IP, pozwala operatorom na uzyskanie dostępu do danych dotyczących zużycia energii, zbieranie atrybutów energii i zapisywanie tych danych przez program do archiwizacji w celu dalszej analizy, bez dotykania danego urządzenia czy oddziaływania na proces (EtherNet/IP jest protokołem ethernetowym zarządzanym przez stowarzyszenie ODVA – Open DeviceNet Vendors Association). Na skutek dokonującego się ciągłego i szybkiego postępu w obszarze dostępnych technologii automatyki, funkcja ta jest obecnie wbudowywana w sterowniki silników w celu uzyskania łatwiejszego dostępu do danych.

Ulepszenia oparte na rozeznaniu

Przez lata zarządzanie energią skupiało się jedynie na poszukiwaniu łatwych zysków. Audytorzy wizytowali fabryki, zbierali dane i walczyli o dodanie wartości biznesowej, jednak nie byli zbyt biegli w zakresie przebiegu poszczególnych procesów produkcyjnych realizowanych przez zakład.

Obecnie, postrzegając energię jako element produkcji, producenci wykorzystują istniejącą wiedzę specjalistyczną i narzędzia do zmniejszania zużycia energii oraz wychodzą poza poszukiwania łatwych zysków. Pracujący w fabryce inżynierowie mogą badać zużycie energii w kontekście całej produkcji i wykorzystywać dostępne w handlu narzędzia do optymalizacji zużycia energii w celu zlokalizowania specyficznych obszarów zainteresowania. Przekształcenie energii na jednostkę kosztów wytworzenia produktu, która może być łatwo dodana do takich narzędzi jak Lean Six Sigma czy mapowanie strumienia wartości (Value Stream Maps), pozwala zespołowi na znalezienie odpowiedzi na pytania:

-> czy półfabrykaty WIP (skrót od work-in-progress, czyli te znajdujące się w procesie produkcyjnym, które już zużyły surowce i czas pracy lub spowodowały inne koszty) powinny być wykorzystane jako swego rodzaju „akumulator” do magazynowania taniej energii dla okresów, w których jej cena jest wysoka?

-> czy sprzęt chwilowo niewykorzystywany powinien być non stop włączony (zużywając energię)? Gdy go wyłączymy i uruchomimy dopiero wtedy, gdy stanie się znowu niezbędny, może się okazać np., że potrzeba czasu, aby nagrzał się do wymaganej temperatury pracy.

Zdefiniowanie wskaźników wydajności energetycznej

Jeśli w danym zakładzie wykorzystano już większość okazji do obniżenia kosztów produkcji i działalności firmy, oczekiwanym świeżym podejściem może być rozważenie znaczenia zużycia energii w operacjach realizowanych w fabryce.

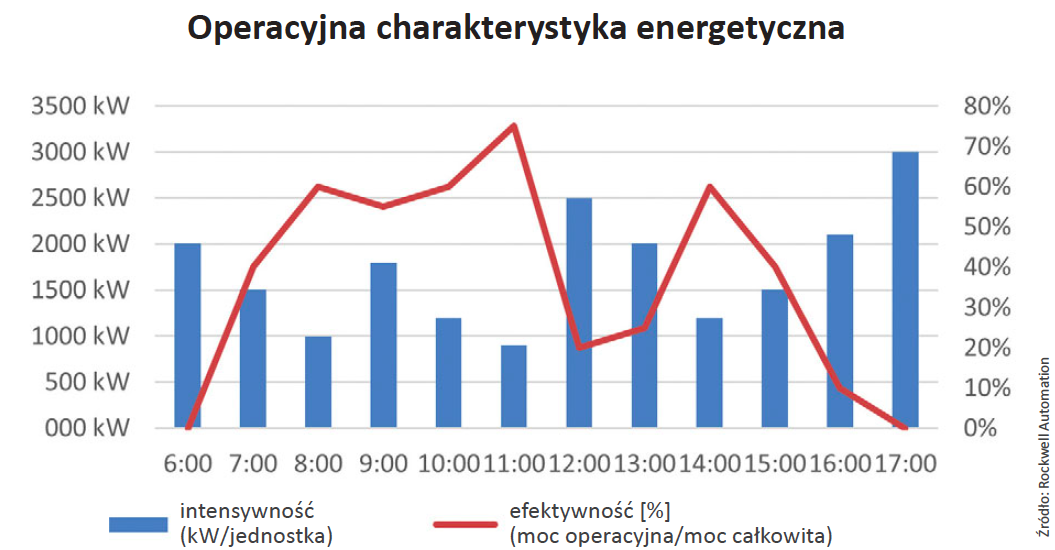

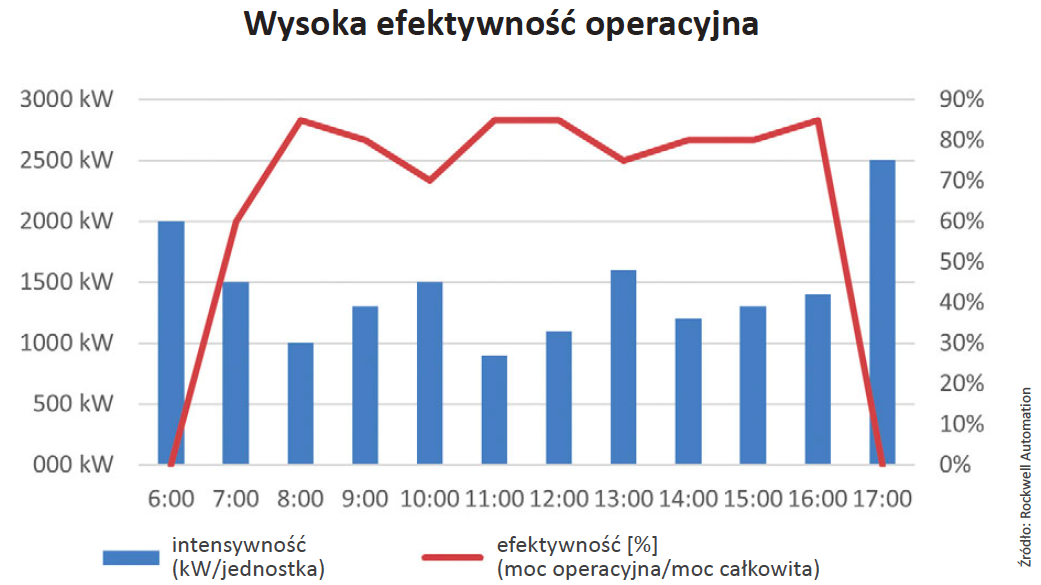

Producenci mogą mieć wydajny energetycznie sprzęt, ale należy zastanowić się, czy jest on obsługiwany w sposób efektywny, świadomy? Największy sukces w obszarze optymalizowania zużycia energii i identyfikowania okazji do oszczędności kosztów zostanie osiągnięty poprzez śledzenie dwóch wskaźników: zużycia energii na jednostkę produkcji (intensywności zużycia energii) i operacyjnej charakterystyki energetycznej (efektywności energetycznej). Producenci mogą je wykorzystać do wyznaczenia najlepszego wskaźnika zwrotu z inwestycji (ROI) i ustalenia poziomów odniesienia dla dwóch kluczowych wskaźników produkcyjnych:

-> zużycia energii na jednostkę produkcji. Należy wykorzystać ten wskaźnik do identyfikacji intensywności zużycia energii (jej wkładu do kosztów całkowitych) i do ustalenia poziomów odniesienia dla pomiarów wyników wprowadzanych ulepszeń. Znając udziały kosztów zużycia energii w kosztach ogólnych utrzymania urządzenia, jednostki, gniazda czy procesu produkcyjnego, operatorzy mogą stwierdzić, czy wymagane są dalsze badania. Należy pamiętać o regule 80/20 i po prostu zacząć działać.

-> operacyjnej charakterystyki energetycznej. Ten wskaźnik pomaga w oszacowaniu ilości energii zużytej w czasie produkcji w stosunku do całkowitej ilości energii wydatkowanej w określonym, analizowanym przedziale czasu. Pomaga to ustalić sprawność zużycia energii w danym punkcie produkcji. Jako energia operacyjna powinna być rozważana tylko ta zużyta podczas produkcji i wstawiona po przeliczeniu na moc do licznika powyższego ułamka. Energia zużyta podczas wprowadzania zmian na liniach produkcyjnych, oczekiwania produktów na kontrolę jakości, wyłączenia maszyn i przerw na posiłek, jest traktowana jako energia nieprodukcyjna i wykorzystana do wyznaczenia całkowitego zużycia energii w danym przedziale czasu.

-> operacyjnej charakterystyki energetycznej. Ten wskaźnik pomaga w oszacowaniu ilości energii zużytej w czasie produkcji w stosunku do całkowitej ilości energii wydatkowanej w określonym, analizowanym przedziale czasu. Pomaga to ustalić sprawność zużycia energii w danym punkcie produkcji. Jako energia operacyjna powinna być rozważana tylko ta zużyta podczas produkcji i wstawiona po przeliczeniu na moc do licznika powyższego ułamka. Energia zużyta podczas wprowadzania zmian na liniach produkcyjnych, oczekiwania produktów na kontrolę jakości, wyłączenia maszyn i przerw na posiłek, jest traktowana jako energia nieprodukcyjna i wykorzystana do wyznaczenia całkowitego zużycia energii w danym przedziale czasu.

![]()

Rozważmy dwa często stosowane scenariusze i sposób, w jaki przytoczone wskaźniki mogą pomóc zespołowi w odpowiednim ukierunkowaniu swoich prac.

Rys. 1 pokazuje niskie wartości efektywności w ciągu dnia. Duże jej wahania sugerują istnienie przestrzeni do redukcji kosztów i ujawniają przy okazji zmiany zachowań personelu w trakcie pracy. W tej sytuacji takie czynności, jak szkolenia załogi, ponowne ustawienie sekwencji operacji lub zmiany harmonogramów produkcji mogą przynieść dobre wyniki, owocujące oszczędnością zużycia energii. Największy wpływ na wydajność linii produkcyjnych mają przerwy na posiłek, poranny rozruch oraz zakończenie pracy zmiany roboczej, co może wskazywać na konieczność dokonania ulepszeń sprzętu tak, aby pozostawał w stanie

oczekiwania i zużywał mniej energii w okresach nieprodukcyjnych. Energia zużyta na wprowadzanie zmian na liniach produkcyjnych jest zazwyczaj uważana za energię produkcyjną, zaś ulepszenia tych zmian zredukują intensywność zużycia energii, ale mogą nie zwiększyć efektywności.

Na rys. 1 o godzinie 9.00 intensywność zużycia energii rośnie, ale krzywa efektywności pozostaje stosunkowo płaska.

Rys. 2 pokazuje bardziej efektywne zużycie energii w procesie produkcji. Obszary wyższej efektywności wiążą się raczej z typem używanego sprzętu niż z czasem jego używania w ciągu dnia. Działania związane z oszczędzaniem kosztów generalnie obejmują obszar ulepszania sprzętu (napędy o zmiennej prędkości, silniki o wyższej sprawności, izolacja termiczna lub instalacje ogrzewania/chłodzenia o wyższej sprawności), utrzymania ruchu lub dodania automatyki.

Tak jak w przypadku pierwszego rysunku, koszty zużycia energii zawsze można zredukować poprzez niski pobór mocy podczas okresów nieprodukcyjnych, takich jak przerwy na posiłek, oczekiwania produktów na kontrolę jakości lub wyłączenia maszyn.

Zmiany odbywające się periodycznie wprowadzają inne czynniki. Dłuższe okresy – takie jak zmiana robocza czy dzień roboczy albo nawet większy przedział czasu – mogą pokazać wpływ warunków pogodowych na zużycie energii i wpływ zmieniających się kosztów zużycia energii na koszty operacyjne, a także identyfikować zmiany robocze, które pracują najbardziej efektywnie. Może to nawet prowadzić do zastosowania innowacji, takich jak wykorzystanie wspomnianych już wcześniej WIP jako akumulatora do magazynowania tańszej energii lub wprowadzenia efektywności operacyjnej opartej na harmonogramach konserwacji zapobiegawczej.

Ulepszyć obsługę czy wprowadzić zaawansowaną automatykę?

Gdy mowa o wprowadzaniu zmian mających na celu zmniejszenie zużycia energii, popularny pogląd głosi, aby zrzucić odpowiedzialność za to na operatorów, o ile nie wpłynie to na wydajność lub jakość produkcji. Jeśli operatorzy mogą dokonać mniejszych poprawek, aby uzyskać niewielkie oszczędności, to należy upoważnić ich do pozyskiwania danych i obsługi paneli maszyn. Jeżeli dokonane zmiany wpłyną na wydajność lub jakość produkcji, najlepszą praktyką jest wprowadzenie automatyki. Procesy wysokiego ryzyka lub przypadki, gdy tradycyjne wskaźniki produkcyjne mogą pogorszyć się w czasie, są przykładami scenariuszy, w których wprowadzenie automatyki wydaje się uzasadnione.

Automatyka oferuje dodatkowe korzyści w stosunku do tradycyjnego, ręcznego sterowania procesami przez operatorów, ponieważ maksymalizuje ona niezawodność i minimalizuje ryzyko produkcyjne. Gdy operatorzy otrzymują zadanie dokonania poprawek, wówczas ludzki błąd czy niewłaściwe zachowanie powodują, że realizacja procesów pogarsza się w czasie i staje się mniej efektywna. Dzieje się tak z różnych powodów – np. personel fabryki może chętnie ignorować procedury, ważne dane mogą zostać utracone podczas zmian pracowników lub po prostu ludzie zapomną o powodach wprowadzenia pewnych etapów procesów. Automatyka pomaga zminimalizować tę zmienność i pozwala producentom na dokonywanie poprawek, które będą konsekwentnie utrzymywane w czasie.

Przyjrzyjmy się trzem przykładom, które pokazują, jak można wykorzystać zmiany zachowania pracowników lub zastosowanie automatyki do zmniejszenia zużycia energii.

1. W realizowanej operacji zużycie energii waha się pomiędzy poszczególnymi etapami – wsadami procesowymi, zaś jej efektywność zmienia się od 30 do 60%. W tym przypadku ulepszenia powinny być skoncentrowane na szkoleniu operatorów, odpowiednich instrukcjach roboczych lub zmianach materiałów. Działania powinny być tak proste, jak wyświetlanie kluczowych wskaźników efektywności energetycznej na ekranie maszyny.

2. W celu zwiększenia wydajności produkcji pewien producent aż do czasu przybycia personelu porannej zmiany pozostawiał na noc pracujący sprzęt. Przeprowadzono więc analizę strumienia wartości w celu oszacowania kosztów zużycia energii dla działalności produkcyjnej i nieprodukcyjnej. Analiza ta pomogła stwierdzić, że bardziej ekonomiczne byłoby całkowite wyłączenie maszyn i zaniechanie większej produkcji jednostkowej, ponieważ koszty nadgodzin pracy personelu były niższe od kosztów energii zużytej na skutek pozostawienia maszyn pracujących bez przerwy. System automatyki został więc unowocześniony – wprowadzono tryb uśpienia dla sprzętu, zamiast wyłączania go całkowicie, zapewniając szybką dostępność urządzeń i zmniejszając ryzyko dla produktywności i rentowności.

3. Pewien operator na drugiej zmianie zawsze osiągał na swojej maszynie największą produktywność. Po ujawnieniu danych dotyczących zużycia energii przez trzy najbardziej energochłonne urządzenia odkryto jednak, że realizował on swój proces technologiczny przy temperaturach wyższych niż normalne – aby wytworzyć więcej produktu. Wyższe koszty produkcji na skutek większej intensywności zużycia energii i prac konserwacyjnych negatywnie wpłynęły na koszty operacyjne. Zautomatyzowanie tego procesu zapewniło jego ciągłość i zoptymalizowało zużycie energii.

Powiązanie zużycia energii ze strukturą BOM

Po zapisaniu i przeanalizowaniu danych dotyczących zużycia energii w procesie produkcji pojawiają się określone trendy. Zespoły operacyjne uzyskują wgląd w informujące, ile energii zostało zużytej w określonym cyklu produktu lub dla konkretnej partii produkcyjnej – wsadu. Dostęp do wiedzy na tym poziomie daje natychmiastowy zysk, a ponadto promuje przyszłe ulepszenia, ponieważ operatorzy nie muszą już orientacyjnie określać poziomów zużycia energii dla podobnych procesów produkcji w przyszłości.

Empiryczne powiązanie wymagań dotyczących zużycia energii z wielopoziomową strukturą produkcji BOM (Bill of Materials) pomaga zespołowi operacyjnemu w podejmowaniu proaktywnych decyzji dotyczących produkcji oraz w lepszym zarządzaniu inwestycjami w takie sposoby ograniczania zużycia energii, które przyniosą większy zwrot. Korzyści z tego obejmują przewidywanie zużycia energii w odniesieniu do harmonogramów produkcji, wykorzystywanie harmonogramów do planowania zapotrzebowania na energię, negocjowanie lepszych opłat z zakładami energetycznymi oraz uczestnictwo w programach zarządzania popytem demand response.

Wiedza o tym, że pewne partie produkcyjne wymagają więcej energii, pomaga personelowi operacyjnemu w zaplanowaniu przetwarzania tych partii poza godzinami szczytowego zapotrzebowania na energię. Informacje takie jak zużycie energii na poziomie jednostkowym mogą stać się wartościowymi danymi wejściowymi dla kart wyników zrównoważonego rozwoju (sustainability score cards) oraz innych mechanizmów raportowania danej firmy.

Ponieważ zespoły operacyjne nadal poszukują nowych okazji do redukcji wydatków, muszą myśleć bardziej holistycznie. Zarządzanie energią to jeden z obszarów, w których można dokonać znacznych redukcji. Dane niezbędne do efektywnego zastosowania zdobytej wiedzy są dostępne w istniejących systemach automatyki. Wykorzystując powszechnie używaną technologię automatyki do pozyskiwania tych danych oraz sięgając po popularne narzędzia do ich interpretacji, producenci mogą poprawić produktywność, efektywność i niezawodność swoich maszyn oraz zakładów produkcyjnych.

Autor: Phil Kaufman jest menedżerem ds. technologii energetycznych w firmie Rockwell Automation.

Tekst pochodzi ze specjalnego wydania “Energia 2017“. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.