Niektóre poglądy na temat oszczędzania energii sprowadzają się często tylko do zagadnień energii elektrycznej. Ważne, aby na zagadnienie oszczędności spojrzeć całościowo.

Niektóre poglądy na temat oszczędzania energii sprowadzają się często tylko do zagadnień energii elektrycznej. Ważne, aby na zagadnienie oszczędności spojrzeć całościowo.

Obecnie od producentów wymaga się zachowania wysokiej jakości produktów i terminowości dostaw przy zachowaniu niskich cen. Dodatkowo odbiorcy oczekują możliwości realizacji indywidualnych zamówień, czy nawet uczestniczenia w procesie projektowania i wykonywania zamówień. Prowadzi to do konieczności oferowania szerokiego asortymentu wyrobów w małych partiach i często w dowolnej kolejności. To nowe wyzwania dla organizacji produkcji, jak również dla stosowanych napędów. Nawet biorąc pod uwagę różnorodność napędów stosowanych w aplikacjach przemysłowych, w każdej ich kategorii obserwujemy szybki postęp zarówno w wykorzystywanych technologiach i materiałach, jak też w sposobie sterowania. Trudno się temu dziwić, gdy trzeba dostosować się do nowej generacji systemów produkcyjnych nazywanych Inteligentnymi Systemami Produkcyjnymi (IMS – Intelligent Manufacturing Systems). Dąży się w nich już do zastąpienia człowieka w sterowaniu procesami, systemami cyfrowego przetwarzania danych z wykorzystaniem metod sztucznej inteligencji.

W przypadku systemów parowych mamy do czynienia z dwoma rodzajami strat: wewnętrznymi, kiedy odwadniacz pary jest niesprawny, oraz zewnętrznymi w przypadku pary wydostającej się do atmosfery. Scenariusz oszczędności energii w tym artykule skupia się na stratach spowodowanych przez odwadniacz pary.

W przypadku systemów parowych mamy do czynienia z dwoma rodzajami strat: wewnętrznymi, kiedy odwadniacz pary jest niesprawny, oraz zewnętrznymi w przypadku pary wydostającej się do atmosfery. Scenariusz oszczędności energii w tym artykule skupia się na stratach spowodowanych przez odwadniacz pary.

Odwadniacze parowe to mechaniczne zawory, których zadaniem jest skierowanie skropliny z powrotem do kotła w celu jej ponownego użycia. Niesprawny odwadniacz może oznaczać niewłaściwe jego otwarcie lub zamknięcie. Wadliwy odwadniacz skroplin w pozycji zamkniętej powoduje nie tylko obniżenie wydajności, ale również zapobiega odprowadzeniu oparów, co prowadzi do korozji rur i innych elementów instalacji.

Problem związany z bezpieczeństwem pojawia się wówczas, gdy na zalegającą skroplinę oraz pozostałości po skorodowanych elementach natrafi świeża para, mogąca w tym przypadku wytworzyć zjawisko uderzenia wodnego – tzw. młota wodnego. Zjawisko to może rozsadzić system orurowań, narażając personel na poważne urazy, oraz znacznie wydłużyć działania serwisu. Niesprawny odwadniacz skroplin w pozycji otwartej powoduje wysyłanie pary z powrotem do zbiornika, uniemożliwiając użyteczną pracę instalacji. Para może być bardzo kosztownym medium, którego zasięg waha się od 15 USD do 30 USD za 1000 kg pary (dane z USA), w których zawiera się koszt paliwa kotła, straty, robocizna, przygotowanie wody itd.

Prawdopodobieństwo wystąpienia awarii dla większości odwadniaczy w oparciu o praktyczne doświadczenia wynosi:

- 50%, jeśli nie przeprowadza się regularnych przeglądów odwadniacza lub nie realizuje się programu konserwacji,

- 25% przy programie przewidującym przegląd raz w roku,

- 12% przy programie przewidującym przegląd raz na pół roku,

- nowe systemy mogą mieć odwadniacze, których poziom awaryjności sięga 30% przez pierwsze 3 do 5 lat.

Przegląd odwadniaczy skroplin

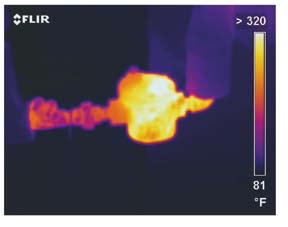

Przegląd odwadniaczy skroplin różni się od przeglądów sprężonego powietrza koniecznością zbadania każdego odwadniacza z osobna w celu określenia osiągów każdego z nich. Badanie jest czułe na ultradźwięki, więc zamiast przeglądania każdego odwadniacza z osobna, można użyć technologii termografii podczerwonej. Może ona pomóc w zidentyfikowaniu zbyt ciepłych lub zimnych miejsc w rejonie odwadniacza albo miejsc przeciekania rur w bardziej wydajny sposób. Zdjęcie nr 1 obrazuje użyteczne wykorzystanie technik ultradźwiękowych i podczerwonych na niesprawnym odwadniaczu.

Podczas wykonywania przeglądu odwadniacza skroplin należy prowadzić nasłuchowe oraz wizualne inspekcje, podobne do przeglądów sprężonego powietrza. Pomoże to w zlokalizowaniu pary przeciekającej przez zawory lub łączniki armaturowe oraz znaleźć syndromy przecieków, takie jak: rdza, korozja, syczenie albo materiałów owiniętych wokół miejsc głośnych przecieków itp.

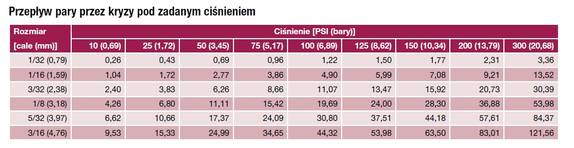

W pewnym przedsiębiorstwie ultradźwięki oraz termografia zidentyfikowały niesprawny odwadniacz, który przepuszczał parę będącą pod ciśnieniem 100 psi poprzez 3/16-calową kryzę. Przy użyciu tabeli dotyczącej przepływu pary przez kryzy oraz przeprowadzeniu kalkulacji, obliczono wartość strat wynikających z przeciekającej pary wraz z finansowymi skutkami.

Podsumowano wszystkie straty wpływające na pojedynczy odwadniacz poprzez ich przemnożenie. Uwzględniono liczbę nieprzepracowanych godzin wadliwego odwadniacza, koszt pary oraz straty wynikające z zacieków rur:

- ok. 44 kg pary tracone przez każdą godzinę,

- średni koszt pary to ok. 23 USD/1000 kg pary,

- strata ponad 10 tys. USD w ciągu roku (8760 godzin)

To około 10 tys. USD potencjalnych oszczędności dla jednego odwadniacza, a niektóre fabryki mają ich tysiące!

Zarządzanie danymi

Obecnym wyzwaniem dla użytkowników systemów zarządzania danymi PdM jest ogromna ilość danych. Większość z tych danych jest dostarczana poprzez zaawansowane dokumenty Word, PDF-y, arkusze kalkulacyjne lub inne własnościowe oprogramowanie. Zbyt duża ilość niepotrzebnych informacji i danych w rzeczywistości spowalnia zdolność kadry zarządzającej do podjęcia ważnych decyzji we właściwym czasie.

Jeśli masz właściwe dane w systemie CMMS lub systemie zarządzania środkami przedsiębiorstwa, wykorzystaj je. Z drugiej strony nie daj się zwieść wizualnej szacie systemu, gdyż programy tego typu wymagają dużego wysiłku w celu uzyskania potrzebnych informacji. Nawet jeśli masz solidne platformy informatyczne oraz wielką ilość danych, to systemy te sugerują, że „należy poczekać na specjalistyczne oprogramowanie dodatkowe, które będzie w stanie wyciągnąć perfekcyjne informacje przed podjęciem decyzji”.

Dodatkowo wiele razy informacje, które byłyby w stanie wesprzeć proces podejmowania decyzji, często nie trafiają do bazy danych systemów PdM. W szczególności dane dotyczące parametrów poremontowych. W momencie zrealizowania remontu informacje, które często są niezbędne do przeprowadzenia kalkulacji dotyczących strat i zysków energii, w rzeczywistości nigdy nie trafiają do systemów typu CMMS lub EAM.

Współczesne strategie oszczędnościowe firm uniemożliwiają liderom utrzymania ruchu rozbudowanie oprogramowania, co w efekcie prowadzi do zawodowej stagnacji. Zamiast tego powinni oni polegać na systemie „najprostszym, jak to tylko możliwe”, małym, konkretnym i łatwym w użyciu.

MS Excel pozwala na gromadzenie danych i centralizowanie ich do poziomu prostych, niesprzecznych i przejrzystych danych. Utrzymywanie danych w scentralizowanym i zorganizowanym systemie jest bardzo istotne w celu skonwertowania ich na użyteczne informacje.

Weź sprawy w swoje ręce. Musisz wnieść swój własny wkład w zbieranie danych przed i poremontowych. Będzie to twój własny projekt, który pomoże przezwyciężyć obecną kulturę pracy, brak wsparcia, niedostateczną siłę roboczą. Będąc w kontakcie z technologią procesu oraz ciągle poprawiając wyniki, zbliżysz się do bardziej wydajnych rozwiązań.

Analiza finansowa

Jak już wspomniano, większość organizacji posiada wiedzę oraz umiejętności, jednak brak jest dobrze wyselekcjonowanych informacji. Prowadzi to do niemożliwości podjęcia właściwej decyzji we właściwym czasie. W momencie kiedy zdobędziesz odpowiednie wyniki, twoim celem będzie zapewnienie prostej komunikacji, która będzie wsparciem dla starań idących w kierunku niezawodności oraz oszczędności energii.

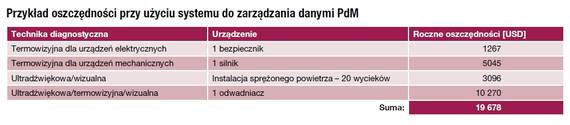

Przykład ten oparty jest na faktycznych danych klienta, które zostały oszacowane na około 20 tys. USD potencjalnych oszczędności w skali roku.

Użyto słowa „potencjalnych”, ponieważ nastąpią one wtedy, kiedy użytkownik wdroży zmiany z niewielkim, a czasem zerowym kosztem remontu. Dobrą wiadomością jest to, że gorące oraz zimne miejsca połączeń elektrycznych oraz złączki sprężonego powietrza mogą być wyremontowane małym nakładem sił, przy użyciu niewielkiej ilości materiału. Zakup nowego odwadniacza skroplin to wydatek kilkuset dolarów.

Te wyniki to tylko wierzchołek góry lodowej w stosunku do całościowych oszczędności, które zależą od ilości osprzętu, kompletności oraz częstotliwości zbierania danych poprzez którykolwiek z systemów. Oszczędność energii umożliwia skorzystanie z technologii powiązanych z systemem PdM, takich jak strategie kontroli/regulacji drgań, analiz obwodów oraz prądów silników, analizy/optymalizacji olejów smarowych oraz napowietrznych przeglądów techniką podczerwoną pokryć dachowych w kontekście nasycenia wilgocią.

Pierwszym zaleceniem będzie centralizacja danych, która ułatwi do nich dostęp, wyciągnięcie interesujących danych oraz zrozumienie ich, co może być zrealizowane za pomocą zwykłych arkuszy kalkulacyjnych lub baz danych. Po drugie warto nauczyć się technik przekazywania informacji, tak aby zyskać poparcie kadry zarządzającej dla swoich inicjatyw poprzez publikowanie faktycznych oszczędności oraz raportów dotyczących zużycia energii. Analiza powinna być oparta na finansowych kalkulacjach, utrzymana w formie prostego przekazu bez wnikania w szczegóły techniczne, takie jak liczba zużytych litrów, kilowatów czy amperów.

W typowej kalkulacji finansowej powinien się znaleźć zwrot inwestycji, tzw. ROI (Return Of Investment) oraz/lub aktualna wartość netto. W momencie przygotowania kalkulacji nie skupiaj się tylko na oszczędnościach płynących z wdrożenia projektu, ignorując koszty potrzebne do jego przygotowania i wdrożenia. Pamiętaj o podstawowej zasadzie: „aby zarobić pieniądze, musisz je najpierw zainwestować”.

Bądź konkretny w argumentacji lub w zapytaniach oraz zawsze miej przygotowaną rezerwową dokumentację w odniesieniu do prezentacji oszczędności, trendów wyników wraz z naniesioną skalą korzyści/kosztów. Porównując sytuację, kiedy energia była marnowana, z obecną, kiedy jest ona oszczędzana, oblicz koszt postoju, którego można dzięki temu uniknąć. Najprościej stworzyć kilka slajdów w PowerPoincie lub w arkuszu kalkulacyjnym.

Niezależnie od wyrafinowania twojego programu niezawodności, artykuł ten przedstawia, że użycie prostych narzędzi PdM pomoże uniknąć strat energii lub dokładnie oszacować wpływ tych strat na produkcję oraz zyskać wiarygodność zespołu utrzymania ruchu. Wiele programów przynosiło na początku niewielkie oszczędności energetyczne, a potem sukces przezwyciężający panujący sceptycyzm, kulturowe nastawienie do branży utrzymania ruchu oraz brak świadomości.

Artykuł pod redakcją Kamila Żarów