Sprężone powietrze jest bardzo popularnym nośnikiem energii w zakładach przemysłowych. Związane jest to z szeregiem zalet tego nośnika w różnorodnych procesach technologicznych. Jest przede wszystkim wygodnym i bezpiecznym medium zasilającym elementy wykonawcze układów napędowych. Niestety powszechność tego medium w powiązaniu z nagminnym brakiem nadzoru nad kosztami jego wytwarzania od lat wyrobiło wśród pracowników firm błędny pogląd, że jest to jeden z najtańszych nośników energii. Najwyższy czas obalić ten stereotyp myślenia, tym bardziej że coraz trudniej znaleźć w każdym przedsiębiorstwie kolejne źródła oszczędności prowadzące do zmniejszenia kosztów produkcji i zapewnienia rentowności prowadzonej działalności gospodarczej.

Sprężone powietrze jest jednym z najdroższych nośników energii

Większość kompresorów w zakładach pracy wytwarza powietrze sprężone do nadciśnienia od 7 do 10 barów, tak aby zapewnić stabilne ciśnienie robocze na urządzeniach rzędu 6 barów (standard europejski dla większości zastosowań). Wytworzenie 1 m3 powietrza (normalnego, czyli sprowadzonego do normalnego ciśnienia atmosferycznego 1013,25 hPa, przy temp. 0°C) wymaga zużycia energii elektrycznej od ok. 0,4 do 0,7 kWh. Przy cenie energii elektrycznej ok. 0,30 zł. za 1 kWh cena 1 m3 powietrza wynosi od kilkunastu do ponad dwudziestu gr. Należy jednak zwrócić uwagę, że pomimo tego, iż energia elektryczna stanowi największy składnik kosztów wytworzenia sprężonego powietrza (65% do 85%), pozostają jeszcze koszty inwestycyjne w sieć sprężonego powietrza (amortyzacja sieci) oraz koszty eksploatacyjne (uzdatnianie powietrza, przeglądy, serwis, naprawy, remonty). Wynika z tego, że koszt wytworzenia 1 m3 powietrza często jest dużo większy od wyżej podanych wyliczeń.

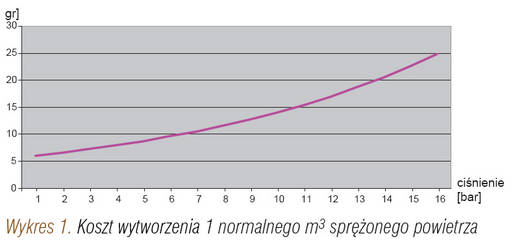

Należy zwrócić również uwagę na to, że cena 1 m3 powietrza bardzo mocno zależy również od ciśnienia, do jakiego sprężamy to powietrze. I tak szacuje się, że zwiększenie ciśnienia roboczego na sprężarkach o 1 bar powoduje całkowity wzrost kosztów wytworzenia 1 m3 powietrza o ok. 10% dotychczasowych kosztów! Wykres 1 przedstawia przykładowy rozkład kosztów wytworzenia sprężonego powietrza dla różnych ciśnień roboczych głównej linii zasilającej.

Wykonanie tej samej pracy za pomocą napędu pneumatycznego jest dużo droższe w porównaniu z napędem elektrycznym. Przy założeniu, że cena 1 m3 powietrza kosztuje 14 gr (w zależności od ciśnienia na wyjściu sprężarki, rodzaju sprężarki, rozległości sieci, stopnia uzdatnienia powietrza i wielu innych czynników cena 1 m3 powietrza może sięgnąć ponad 20 gr), a cena 1 kWh energii elektrycznej kosztuje ok. 30 gr, można oszacować różnicę w poniesionych kosztach przy wykonaniu pracy polegającej na podniesieniu ładunku o masie 1 tony o 1 m, przy wykorzystaniu napędu pneumatycznego i elektrycznego.

Przykład: Podniesienie ładunku o masie 1 t na wysokość 1 m

Napęd pneumatyczny:

Siłownik o średnicy tłoka: 160 mm

Zużycie powietrza: 140 l

Cena za 1 m3: 14 gr

Koszt: 0,14 m3 x 14 gr=1,96 gr

Napęd elektryczny:

Sprawność napędu: n=0,8

Wymagana energia: Ep=mgh/n=12260 J=0,00341 kWh

Cena za 1 kWh: 30 gr

Koszt: 0,00341 kWh x 30 gr=0,10 gr

Nie są to oczywiście koszty całkowite, uwzględniające wszystkie składniki, takie jak: koszty amortyzacji urządzeń (przy napędach elektrycznych dużo wyższe), koszty konserwacji i napraw (również dużo wyższe przy napędach elektrycznych) i inne, a tylko koszty energii. Niemniej można stwierdzić, że jeżeli chodzi o zużycie energii na wykonanie danej pracy, sprężone powietrze może być droższe od energii elektrycznej nawet kilkanaście razy.

Ciśnienie robocze, a koszt wytworzenia 1 m3 sprężonego powietrza

Co możemy zyskać, zmniejszając ciśnienie robocze w procesie technologicznym? Rachunek jest dość prosty. Każde ograniczenie ciśnienia o 1 bar na maszynach skutkuje tym, że wymagane minimalne ciśnienie wyjściowe na sprężarkach można obniżyć również o 1 bar, a to przynosi oszczędności samej energii elektrycznej w wysokości ok. 6-8%.

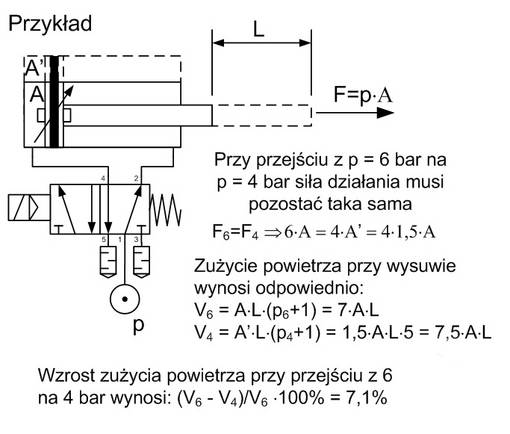

Czy jest to faktycznie tak proste? Niestety, nie. Po pierwsze decyzję o obniżeniu ciśnienia roboczego na maszynach należy podjąć w momencie rozpoczęcia inwestycji. Wszyscy dostawcy maszyn muszą wiedzieć, że urządzenia będą zasilane nie powietrzem o ciśnieniu 6 barów, lecz niższym, np. 5 lub 4 barów. Przy niższym ciśnieniu roboczym większość siłowników będzie musiała mieć większą średnicę tłoków roboczych, aby wykonać tę samą pracę na tej samej drodze. Wiąże się to również z nieznacznym wzrostem zużycia sprężonego powietrza. I tak, gdyby przejść z ciśnienia roboczego równego 10 barom na 8 barów, wzrost zużycia powietrza wynosi ok. 3,5 %, z ciśnienia 6 barów na 4 bary wzrost wyniesie ok. 7%, ale już przy przejściu z ciśnienia 4 bary na 2 bary wzrost wyniesie ok. 20%. W każdym z powyższych przykładów ograniczenie kosztów wytwarzania sprężonego powietrza z tytułu niższego ciśnienia roboczego wyniesie 15-18%. Doliczając do tego wyższe koszty instalacji (wymagane są większe średnice rurociągów przy niższym ciśnieniu roboczym) występuje pewna wartość optymalna ciśnienia roboczego, która wynosi ok. 4 bary. Nie bez powodów takie właśnie ciśnienie robocze występuje w niektórych japońskich fabrykach znanych koncernów samochodowych. Dodatkowym bardzo ważnym zyskiem z pracy przy niższym ciśnieniu są dużo niższe wartości wycieków tańszego sprężonego powietrza przy różnego rodzaju nieszczelnościach, gdyż wartość strumienia powietrza (przy tej samej wielkości szczeliny) zależy proporcjonalnie od jego nadciśnienia.

Przy przejściu na niższe ciśnienie robocze nie wszystkie siłowniki będą proporcjonalnie większe. Duża ich część dobierana jest ze względu na wytrzymałość mechaniczną siłownika, a nie na wymaganą siłę ruchu roboczego. Na przykład ze względu na obciążenie tłoczyska dobrano siłownik o średnicy tłoka Ø = 63 mm (przy 6 barach siła działania tego siłownika wynosi 1,68 kN). Minimalna, wymagana przez proces siła działania wynosi 1 kN. W takim przypadku wystarczający byłby siłownik o średnicy tłoka Ø = 50 mm. Siłownik o średnicy Ø = 63 mm zużywa o 59% więcej powietrza niż siłownik o mniejszej średnicy. W tym przypadku zastosowanie zasilania o wartości 4 bary zachowuje wytrzymałość mechaniczną siłownika, gwarantuje odpowiednią siłę działania – 1,12 kN i radykalnie zmniejsza zużycie powietrza (o ok. 32%).

Z powyższych rozważań wynika, że mimo dużych kłopotów związanych z pracą urządzeń przy niestandardowym ciśnieniu zasilania, decyzja o wprowadzeniu niższego ciśnienia roboczego może być co prawda trudna, ale bardzo opłacalna.

Koszty nieszczelności

Podawane przez różne źródła wyliczenia świadczą, że tylko od 5% do 20% energii elektrycznej zamieniane jest na energię sprężonego powietrza. Reszta energii elektrycznej zamieniana jest w sprężarkach na ciepło. Co dalej dzieje się w zakładach z tą bardzo drogą energią? Średnio 30% tej energii (z badań w różnych przedsiębiorstwach wartość ta wahała się w przedziale od 5% do 60%) „wypuszczana” jest z powrotem do atmosfery przez wszelkiego rodzaju nieszczelności w instalacjach i urządzeniach pneumatycznych. W samych tylko Stanach Zjednoczonych szacuje się straty z tytułu źle zaprojektowanych i eksploatowanych instalacji sprężonego powietrza na kilka mld USD rocznie. A ile kosztują pojedyncze nieszczelności?

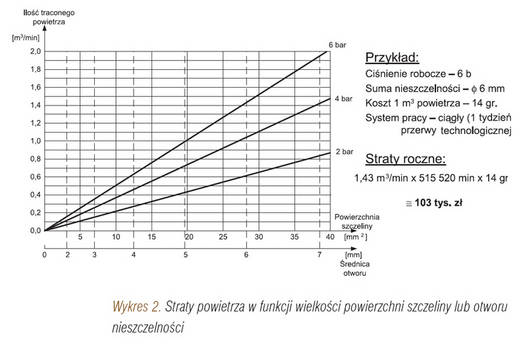

Jak pokazuje wykres 2, wszelkiego rodzaju nieszczelności instalacji sprężonego powietrza są źródłem poważnych wycieków i istotnych kosztów w skali roku. Podany obok wykresu przykład kosztów strat w przypadku pracy ciągłej jest obrazowy i powinien zaniepokoić również tych przedsiębiorców, którzy pracują tylko w trybie jedno- lub dwuzmianowym. Nie oznacza to bowiem dla nich, że mają odpowiednio ponaddwukrotnie i ponadtrzykrotnie niższe straty z powodu wyłączania sprężarek w czasie postojów. Nieszczelna instalacja to instalacja pusta przed kolejną zmianą. Trzeba ją napełnić, a to dodatkowy koszt i dodatkowy czas zależny od rozległości sieci, czyli jej pojemności. Zdarzają się w Polsce zakłady pracujące w trybie jednozmianowym, w których przed rozpoczęciem porannej zmiany godzinę wcześniej trzeba uruchomić sprężarki, aby o godzinie rozpoczęcia produkcji w sieci sprężonego powietrza było odpowiednie ciśnienie. A ile zakładów pracy dwuzmianowej nie decyduje się z tego powodu na wyłączanie sprężarek na noc, tłumacząc swoją niedbałość o sieć pneumatyczną dyspozycyjnością zasilania zakładu w sprężone powietrze?

Skalę problemu może uświadomić fakt, że ok. 30% energii elektrycznej w zakładach produkcyjnych w Europie zamieniana jest na energię sprężonego powietrza i ok. 30% tej energii wypuszczamy do atmosfery. W polskich zakładach produkcyjnych problem ten może być jeszcze większy ze względu na bardzo niską świadomość służb utrzymania ruchu w tej dziedzinie. Dowodem na to jest powszechnie ignorowany i akceptowany ciągły „syk” z dziesiątek i setek miejsc instalacji sprężonego powietrza, który tylko dlatego nie jest tak bardzo uciążliwy, że inne urządzenia w halach produkcyjnych emitują porównywalny lub wyższy poziom hałasu. Należy zdać sobie sprawę z jednego faktu – wycieki słyszalne przez ludzkie ucho to wycieki bardzo duże. Zdecydowana większość wycieków to wycieki małe, które generują falę dźwiękową w paśmie ultradźwięków o największym natężeniu w zakresie 38-42 kHz. Stąd wniosek, że bez żadnych dodatkowych przyrządów i metod detekcji nieszczelności można zlikwidować największe źródła strat energii sprężonego powietrza. Wystarczy tylko, żeby na hali przy wyłączonych maszynach i załączonym zasilaniu w sprężone powietrze było cicho. Gdy to zostanie osiągnięte jest jeszcze wiele do zrobienia, ale do tego potrzebna jest już wiedza i doświadczenie.

Miejsca powstawania nieszczelności

Ze względu na miejsce powstawania, nieszczelności można podzielić na:

- nieszczelności na liniach zasilających,

- nieszczelności na maszynach.

Pierwsze z nich są stosunkowo łatwe do wykrycia, lecz uciążliwe przy usuwaniu. Drugie trudne do wykrycia, lecz stosunkowo mało uciążliwe przy ich usuwaniu. Wiąże się to głównie z dostępnością do potencjalnych miejsc wycieków podczas normalnej pracy instalacji bądź urządzeń pneumatycznych oraz ze skutkami ich wyłączenia na czas naprawy.

Łatwość wykrycia nieszczelności na liniach zasilających wiąże się głównie z możliwością ich diagnozowania bez konieczności wchodzenia do stref chronionych (np. strefa robocza maszyny) i bez konieczności wyłączania zasilania. Rurociągi ze sprężonym powietrzem prowadzone są najczęściej pod konstrukcją dachową hali lub przy ścianie budynku i nie są one pokryte otulinami ochronnymi. W przypadku prowadzenia rur w kanałach lub pod ziemią należy unikać wykonywania połączeń odcinków rur (gdzie najczęściej występują nieszczelności) w miejscach nieinspekcyjnych. Poza tym linie zasilające mogą bez większych przeciwwskazań pozostawać pod ciśnieniem roboczym, co jest warunkiem koniecznym wykrycia nieszczelności. W konsekwencji wykrywanie nieszczelności na liniach zasilających można wykonywać w trakcie normalnej pracy zakładu i czynności te powinny być wkalkulowane w normalny cykl pracy służb utrzymania ruchu. Dla ułatwienia poszukiwania nieszczelności dużych, czyli słyszalnych, prace te można wykonywać podczas krótszych bądź dłuższych postojów maszyn, gdy poziom hałasu na hali produkcyjnej jest istotnie niższy.

Łatwość wykrycia nieszczelności na liniach zasilających wiąże się głównie z możliwością ich diagnozowania bez konieczności wchodzenia do stref chronionych (np. strefa robocza maszyny) i bez konieczności wyłączania zasilania. Rurociągi ze sprężonym powietrzem prowadzone są najczęściej pod konstrukcją dachową hali lub przy ścianie budynku i nie są one pokryte otulinami ochronnymi. W przypadku prowadzenia rur w kanałach lub pod ziemią należy unikać wykonywania połączeń odcinków rur (gdzie najczęściej występują nieszczelności) w miejscach nieinspekcyjnych. Poza tym linie zasilające mogą bez większych przeciwwskazań pozostawać pod ciśnieniem roboczym, co jest warunkiem koniecznym wykrycia nieszczelności. W konsekwencji wykrywanie nieszczelności na liniach zasilających można wykonywać w trakcie normalnej pracy zakładu i czynności te powinny być wkalkulowane w normalny cykl pracy służb utrzymania ruchu. Dla ułatwienia poszukiwania nieszczelności dużych, czyli słyszalnych, prace te można wykonywać podczas krótszych bądź dłuższych postojów maszyn, gdy poziom hałasu na hali produkcyjnej jest istotnie niższy.

Dodatkowo można w otoczeniu diagnozowanego odcinka linii zasilającej odłączyć od zasilania pneumatycznego maszyny, których ewentualne nieszczelności mogą utrudnić, a w nielicznych przypadkach uniemożliwić precyzyjne wyznaczenie źródła hałasu emitowanego w miejscu nieszczelności na linii zasilającej. Niewielką niedogodnością z kolei jest fakt, że zasilające linie sprężonego powietrza często prowadzone są na znacznej wysokości i do wykrywania nieszczelności, a już na pewno do ich usuwania, wymagane jest zastosowanie drabin, ruchomych podestów lub podnośników. Oczywiście mogą te czynności wykonywać osoby z ważnym uprawnieniem do wykonywania prac na wysokości. Niedogodność tę częściowo można obejść, stosując odpowiednią aparaturę pomiarową, która jest w stanie wykryć nieszczelności ze znacznej odległości. Niestety można wówczas określić tylko pewien obszar instalacji, w której występuje nieszczelność. Przy okresowej kontroli rurociągów utrzymywanych w dobrym stanie technicznym może to być informacja wystarczająca do tego, aby w danym momencie tylko zaplanować naprawę instalacji, dając sobie czas na zarezerwowanie odpowiedniego sprzętu oraz zaplanowanie czasu pracy ekipie remontowej.

Dużo poważniejszym zadaniem jest przeprowadzenie naprawy instalacji rozprowadzającej sprężone powietrze, szczególnie wtedy, gdy instalacja ta jest źle zaprojektowana. Prawie każda naprawa nieszczelności wiąże się z wyłączeniem zasilania na naprawianym fragmencie instalacji. Jeżeli nie ma możliwości poprowadzenia zasilania do maszyn znajdujących się za uszkodzonym fragmentem linii zasilającej innym fragmentem rurociągu, to część zakładu skazana jest na krótszy lub dłuższy postój. Oczywiście można takie naprawy zaplanować w czasie, gdy zakład nie pracuje, ale co zrobić w zakładach z produkcją ciągłą lub gdy naprawa wymaga czasu dłuższego niż przerwa pomiędzy kolejnymi zmianami? W takich przypadkach często podejmowana jest decyzja o wstrzymaniu naprawy do czasu rocznego postoju technicznego, gdyż wstrzymanie produkcji lub jej ograniczenie byłoby zbyt kosztowne. Szkoda tylko, że w dużej liczbie zakładów tego pytania nie postawiono sobie w momencie projektowania linii zasilających i w trakcie eksploatacji sieci sprężonego powietrza muszą godzić się na ponoszenie znacznych strat.

Odrębnym tematem jest wykrywanie nieszczelności na maszynach. Ze względu na trudny dostęp do wszystkich miejsc, bardzo dużą liczbę przewodów, złączy i innych elementów pneumatycznych oraz to, że w danym momencie nie są zasilane wszystkie obiekty, wykrywanie nieszczelności jest bardzo trudne. Do tego wszystkiego dochodzi fakt, że większość maszyn ma strefy niebezpieczne, w obręb których można wejść tylko przy wyłączonym zasilaniu lub tylko w trybie nadzorowanej pracy krokowej. Tego typu sterowania nie mają wszystkie maszyny, szczególnie te starsze, czyli statystycznie mające więcej nieszczelności. Na pocieszenie zostaje fakt, że gdy nieszczelności zostaną już wykryte, ich naprawa jest często dość prosta, a koszty postoju pojedynczej maszyny lub linii produkcyjnej nie tak dotkliwe.

Najczęstszymi elementami, w których powstają nieszczelności, są wszelkiego rodzaju złącza: gwintowane, klejone, spawane, zgrzewane, wtykowe. Przyczyną tych nieszczelności są: wady materiałowe, zmęczenie materiału, naprężenia konstrukcyjne, starzenie się materiału (szczególnie uszczelnień), uszkodzenia mechaniczne, wpływ środowiska (np. opary agresywnych substancji), drgania i wiele innych. Niestety raz powstałe nieszczelności rzadko są usuwane. Do głównych przyczyn złego stanu instalacji pneumatycznej należy zaliczyć przede wszystkim brak kultury technicznej operatorów maszyn i służb technicznych. Przejawia się to głównie:

- brakiem działań zapobiegawczych, w przypadku, gdy maszyna jeszcze „jakoś” pracuje (mimo słyszalnych nieszczelności w różnych punktach maszyny),

- naprawianiem objawów, a nie przyczyn, przez co często nie usuwa się nieszczelności, a tylko zwiększa ciśnienie robocze lub zwiększa przepływ na zaworach dławiących,

- nieodpowiednio przeprowadzonymi naprawami, tzw. „łataniem”, które nie likwiduje całkowicie nieszczelności, a tylko je ogranicza (np. stosowanie podkładek uszczelniających na uszkodzone powierzchnie czołowe, stosowanie złączy z gwintem cylindrycznym zamiast stożkowym przy uszczelnianiu taśmą teflonową, nieprzestrzeganie zalecanych momentów dokręcania połączeń gwintowanych itd.).

Pomijając nieszczelności powstałe wskutek ludzkich błędów i niedbałości, większości innych można zapobiec. Szczególną uwagę należy tu zwrócić na naprężenia w elementach złącznych i na drgania. To dwie główne przyczyny mikropęknięć i rozszczelnień połączeń pneumatycznych. Główną przyczyną naprężeń mechanicznych jest rozszerzalność termiczna sztywnych przewodów pneumatycznych, które albo nie mają zaprojektowanych pętli kompensacyjnych, albo są na sztywno połączone z konstrukcją nośną o innym współczynniku rozszerzalności termicznej. Z kolei drgania ze sprężarek lub maszyn technologicznych nie będą miały tak niszczącego wpływu, gdy w odpowiednich miejscach instalacji zastosuje się łączniki elastyczne hamujące propagację drgań na inne elementy sieci pneumatycznej.

Innymi miejscami potencjalnych wycieków sprężonego powietrza są:

- stacje przygotowania powietrza, a w szczególności spusty kondensatów, pęknięte plastikowe „szklanki” filtrów, uszkodzone membrany regulatorów ciśnienia oraz wadliwie wykonane połączenia kolejnych modułów stacji,

- zawory rozdzielające, a w nich uszkodzone uszczelnienia tłoków, suwaków, grzybków, czyli wszystkich elementów ruchomych; dotyczy to również pilotów zaworów ze wspomaganiem pneumatycznym,

- siłowniki tłoczyskowe, w których częściej zdarzają się duże „przedmuchy” pomiędzy komorami (uszkodzenie uszczelnienia tłoka) niż wycieki powietrza do atmosfery przez uszczelnienie tłoczyska,

- siłowniki beztłoczyskowe, głównie w miejscu styku taśmy uszczelniającej z cylindrem siłownika,

- źle eksploatowane narzędzia pneumatyczne, które tracą szczelność głównie przez niewystarczające smarowanie powietrza mgłą olejową,

- inne, zależne od specyfiki branży przemysłowej.

Szacowanie poziomu nieszczelności na liniach zasilających

Istnieją dwie dość efektywne metody szacowania nieszczelności w instalacji rozprowadzającej sprężone powietrze. Pierwsza z nich polega na pomiarze spadku ciśnienia przy wyłączonym zasilaniu i odłączonych odbiornikach. Druga polega na pomiarze poboru energii przez sprężarki w czasie, gdy odłączone są wszystkie urządzenia podłączone do instalacji pneumatycznej.

W przypadku pierwszej metody konieczna jest znajomość całkowitej objętości wszystkich rur i zbiorników sieci pneumatycznej (V). Można to w prosty sposób obliczyć, mierząc średnice i długości wszystkich rur instalacji pneumatycznej, a do wyliczonej objętości przewodów dodać pojemność zbiorników kumulacyjnych, kolektorów oraz objętość poszczególnych zbiorników filtrów i osuszaczy bądź innych urządzeń podłączonych do instalacji i posiadających dużą pojemność własną. Pomocne przy tych obliczeniach będą z pewnością schematy zakładowej instalacji pneumatycznej, pod warunkiem że są one aktualne.

Przed rozpoczęciem pomiaru spadku ciśnienia w zakładowej sieci pneumatycznej należy:

1. odłączyć od sieci wszystkie odbiorniki, tak aby ewentualne nieszczelności na urządzeniach pneumatycznych nie zakłóciły wyników pomiaru nieszczelności sieci,

2. wytworzyć w sieci ciśnienie robocze,

3. wyłączyć sprężarki,

4. odłączyć zasilanie sieci zaworem odcinającym również w przypadku, gdy na wyjściach sprężarek zainstalowane są zawory zwrotne (nie można mieć gwarancji ich szczelności).

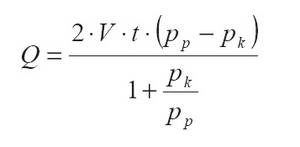

W tym momencie można rozpocząć pomiar spadku ciśnienia w sieci, rejestrując ciśnienie na początku pomiaru i ciśnienie po upływie zadanego czasu pomiaru. Do pomiaru należy użyć manometru lub czujnika ciśnienia, do którego można mieć zaufanie co do poprawności jego wskazań (np. jest on poddawany okresowym badaniom). Czas pomiaru będzie zależny od wielkości nieszczelności w sieci (pod koniec pomiaru ciśnienie w sieci nie powinno spaść poniżej 20% ciśnienia roboczego) i od klasy przyrządu pomiarowego. Zarejestrowany spadek ciśnienia powinien być przynajmniej 10 razy większy od dokładności przyrządu pomiarowego. Po dokonaniu pomiaru ciśnienia początkowego i końcowego, wielkość nieszczelności w sieci można oszacować z przybliżonego wzoru:

gdzie:

Q – wartość upływu powietrza przy ciśnieniu początkowym (roboczym) w [m3/h],

V – objętość całkowita sieci pneumatycznej [w m3],

t – czas pomiaru spadku ciśnienia, [w h],

pp – ciśnienie początkowe [w barach],

pk – ciśnienie końcowe [w barach].

Druga metoda wymaga oszacowania ilości energii powietrza zużywanej wyłącznie na „zasilanie” nieszczelności w sieci pneumatycznej oraz wymaga wiedzy dotyczącej sprawności stosowanych w zakładzie sprężarek, czyli ilości energii elektrycznej zużywanej do wytworzenia 1 m3 powietrza sprężonego do ciśnienia roboczego panującego w sieci pneumatycznej.

W trakcie pomiaru sieć pneumatyczna jest zasilana do ciśnienia roboczego i wszystkie odbiorniki są od niej odłączone, aby ewentualne nieszczelności na urządzeniach roboczych nie zafałszowały pomiaru nieszczelności linii zasilającej. Przy wyznaczaniu ilości energii traconej na nieszczelności należy pomiar rozpocząć w momencie, gdy sprężarki zostały wyłączone po napełnieniu sieci do ciśnienia roboczego, a skończyć pomiar w momencie, gdy wyłączyły się kolejny raz po uzupełnieniu sprężonego powietrza w sieci – utraconego z powodu występujących nieszczelności. Czas pomiędzy pierwszym wyłączeniem sprężarek a ostatnim zarejestrowanym to okres, w którym zużyto określoną ilość energii elektrycznej. Określenie wspomnianej ilości energii jest proste, gdy sprężarki mają oddzielny licznik energii elektrycznej, w przeciwnym razie ilość tę należy oszacować, rejestrując czas pracy silników sprężarek i mnożąc go przez ich moc. Szacowanie takie jest praktycznie niemożliwe, gdy moc silnika sprężarki jest dopasowywana do chwilowego zapotrzebowania na sprężone powietrze za pomocą sterownika z falownikiem.

Po przeprowadzeniu pomiaru zużytej energii elektrycznej w określonym czasie wartość nieszczelności w sieci pneumatycznej można oszacować z poniższego wzoru:

gdzie:

Q – wartość upływu powietrza przy średnim ciśnieniu roboczym [w m3/h],

W – zmierzona lub wyznaczona ilość zużytej energii elektrycznej [w kWh],

t – czas pomiaru, w [h],

n – sprawność stosowanych sprężarek [w m3/kwh].

Powyższa metoda jest mało precyzyjna, gdy:

- szacujemy zużycie energii, a nie mierzymy jej za pomocą licznika energii elektrycznej. Pobór mocy przez silnik sprężarki (nawet gdy nie jest ona zasilana przez falownik) mocno zależy od obciążenia sprężarki, które może być znacząco różne przy pracy sprężarek z dużą histerezą ciśnienia roboczego – np. sprężarki załączają się przy 7 barach, a wyłączają przy 9 barach,

- nie znamy dokładnie sprawności sprężarek, przy różnym, średnim ciśnieniu roboczym, a jest to parametr, który ciężko znaleźć w dokumentacji lub dowiedzieć się o jego faktycznej wartości od producenta.

Poza tym metoda ta jest czasochłonna, gdy nieszczelności na linii są niewielkie, a histereza pracy sprężarek stosunkowo duża. Może się okazać, że sprężarki załączają się raz na dobę. W takim przypadku pomiar można przyspieszyć poprzez wyłączenie z sieci pneumatycznej zbiorników kumulacyjnych, gdy wyposażone są w tzw. bay-passy i jeżeli jesteśmy pewni, że w wyłączonym obwodzie nie występują znaczące wycieki sprężonego powietrza.

Oprócz metod szacowania nieszczelności pozostaje do dyspozycji metoda bezpośredniego pomiaru nieszczelności. Obecnie są dostępne bardzo dokładne, pracujące w szerokim zakresie przepływów, termiczne przepływomierze masowe, które zainstalowane za sprężarkownią mogą zmierzyć nieszczelności w układzie zasilającym przedsiębiorstwo, będąc jednocześnie narzędziem pomiaru zużycia sprężonego powietrza podczas normalnej pracy zakładu. Trudności występują jednak przy próbie zastosowania przepływomierzy w układach sprężarek rozproszonych, gdzie oprócz pomiarów wielopunktowych należy przeprowadzić dodatkową analizę.

ciąg dalszy w następnym numerze

dr inż. Andrzej Kocełuch jest dyrektorem firmy ARA Pneumatik

Autor: Andrzej Kocełuch