Sprężarki są nieodzownym elementem infrastruktury przemysłowej. Sprężarka jest maszyną energetyczną, która ma za zadanie podwyższenie ciśnienia gazu lub wymuszenie jego przepływu. W sprężarce ciśnienie ssawne jest nieznacznie niższe od ciśnienia atmosferycznego na tyle, aby zachować zdolność ssania. Ciśnienie tłoczne jest z kolei znacznie wyższe od atmosferycznego.

Sprężarki są nieodzownym elementem infrastruktury przemysłowej. Sprężarka jest maszyną energetyczną, która ma za zadanie podwyższenie ciśnienia gazu lub wymuszenie jego przepływu. W sprężarce ciśnienie ssawne jest nieznacznie niższe od ciśnienia atmosferycznego na tyle, aby zachować zdolność ssania. Ciśnienie tłoczne jest z kolei znacznie wyższe od atmosferycznego.

Użytkownicy chwalą sprężarki używane w firmach. Podaje się, że urządzenia te są dobre i niezawodne przy nieznacznej obsłudze technicznej. Jednak ważne jest regularne serwisowanie zgodnie z dokumentacją techniczno-ruchową. Swoje parametry techniczne kompresory zachowują nawet po kilkunastu latach użytkowania. Zwraca się uwagę na niskie koszty produkcji powietrza oraz ewentualnego remontu. Na pochwałę zasługuje również serwis sprężarek.

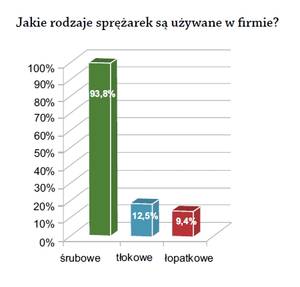

Jako producentów sprężarek śrubowych przedstawiciele fabryk wymieniają firmy: Atlas Copco, Walter, Kaeser Kompressoren, Fabryka Maszyn w Strzyżowie, Alup Kompressoren, Boge Kompressoren, Fini, Compair oraz Schneider. Fabryki korzystające z outsourcingu sprężonego powietrza korzystają z usług firm: Pneumatik, Atlas Copco oraz Compair. Stosowane w fabrykach sprężarki zmienoobrotowe to produkty firm: Atlas Copco, Compair, Hydroway, Walter oraz Wittig.

Spektrum zastosowania sprężarek jest bardzo obszerne. Urządzenia zasilane za pomocą kompresorów są więc mocno zróżnicowane. Sprężone powietrze jest niezbędne na liniach produkcyjnych oraz w narzędziach pneumatycznych i śrutownicach. Chodzi przede wszystkim o szlifierki kątowe, wiertarki, klucze udarowe, imadła, wkrętaki, zaciski i uchwyty. Kompresory wytwarzają powietrze dla systemów przeznaczonych do czyszczenia metali, w tym centrów obróbczych, a także do malowania. Sprężarki odgrywają istotną rolę w pracy podajników piasku i maszyn stolarskich. Zasilania w postaci sprężonego powietrza wymagają niektóre obrabiarki CNC, maszyny odlewnicze, prasy oraz urządzenia do pakowania. Kluczową rolę odgrywa współpraca sprężarek z elementami wykonawczymi maszyn oraz z urządzeniami do prób ciśnieniowych. Sprężone powietrze w opinii przedstawicieli fabryk jest źródłem energii dla oczyszczarek, fluidyzatorów oraz młotów. Jako odbiorniki sprężonego powietrza wymieniono również automaty szklarskie, urządzenia rozdmuchowe, układy pneumatyczne linii do przetwórstwa tworzyw sztucznych, a także wtryskarki pneumatyczne.

Spektrum zastosowania sprężarek jest bardzo obszerne. Urządzenia zasilane za pomocą kompresorów są więc mocno zróżnicowane. Sprężone powietrze jest niezbędne na liniach produkcyjnych oraz w narzędziach pneumatycznych i śrutownicach. Chodzi przede wszystkim o szlifierki kątowe, wiertarki, klucze udarowe, imadła, wkrętaki, zaciski i uchwyty. Kompresory wytwarzają powietrze dla systemów przeznaczonych do czyszczenia metali, w tym centrów obróbczych, a także do malowania. Sprężarki odgrywają istotną rolę w pracy podajników piasku i maszyn stolarskich. Zasilania w postaci sprężonego powietrza wymagają niektóre obrabiarki CNC, maszyny odlewnicze, prasy oraz urządzenia do pakowania. Kluczową rolę odgrywa współpraca sprężarek z elementami wykonawczymi maszyn oraz z urządzeniami do prób ciśnieniowych. Sprężone powietrze w opinii przedstawicieli fabryk jest źródłem energii dla oczyszczarek, fluidyzatorów oraz młotów. Jako odbiorniki sprężonego powietrza wymieniono również automaty szklarskie, urządzenia rozdmuchowe, układy pneumatyczne linii do przetwórstwa tworzyw sztucznych, a także wtryskarki pneumatyczne.

Co nowego w sprężarkach

Mirosław Tafil z firmy Compress Leader jako nowatorskie rozwiązania wymienia sprężarki z falownikiem. Warto również zwrócić uwagę na odzysk ciepła ze sprężarek olejowych. Firma Compress Leader przeprowadza pomiar zużycia powietrza celem dobrania odpowiedniej wydajności sprężarki. Tym sposobem kompresor zużywa tyle energii, ile jest konieczne.

W nowoczesnych sprężarkach tłokowych uwzględnia się pompy wolnoobrotowe, które są przystosowane do dużych obciążeń. Zbiorniki wyrównawcze poddaje się cynkowaniu ogniowemu, dzięki czemu zdecydowanie zwiększa się ich trwałość. Podwyższona trwałość dotyczy również zaworów płytowych, co uzyskano dzięki równomiernemu rozłożeniu temperatur. Zasysane powietrze chłodzi całą płytę zaworową, w tym stronę tłoczną. W sprężarkach tłokowych uwzględnia się oleje o podwyższonych parametrach. Tym sposobem są wydłużane okresy między wymianami. Stosowane specjalne oleje cechuje odporność na wysokie temperatury, co jest szczególnie istotne w pompach pracujących pod znacznym obciążeniem. Producenci zwracają uwagę, że to właśnie olej jest ważnym czynnikiem, który zdecydowanie wpływa na trwałość sprężarek.

W nowoczesnych sprężarkach tłokowych uwzględnia się pompy wolnoobrotowe, które są przystosowane do dużych obciążeń. Zbiorniki wyrównawcze poddaje się cynkowaniu ogniowemu, dzięki czemu zdecydowanie zwiększa się ich trwałość. Podwyższona trwałość dotyczy również zaworów płytowych, co uzyskano dzięki równomiernemu rozłożeniu temperatur. Zasysane powietrze chłodzi całą płytę zaworową, w tym stronę tłoczną. W sprężarkach tłokowych uwzględnia się oleje o podwyższonych parametrach. Tym sposobem są wydłużane okresy między wymianami. Stosowane specjalne oleje cechuje odporność na wysokie temperatury, co jest szczególnie istotne w pompach pracujących pod znacznym obciążeniem. Producenci zwracają uwagę, że to właśnie olej jest ważnym czynnikiem, który zdecydowanie wpływa na trwałość sprężarek.

W opinii Andrzeja Dasia z firmy Gudepol interesujące rozwiązanie w sprężarkach śrubowych stanowią modele małych mocy (2,2–4 kW) w zabudowie kompaktowej. Na zbiorniku dodatkowo przewidziano stację przygotowania powietrza. Urządzenia tego typu szczególnie sprawdzają się jako źródła sprężonego powietrza w małych firmach i warsztatach. W razie potrzeby urządzenie w zabudowie kompaktowej można rozbudować. Na przykład nabywając tylko kompresor na zbiorniku opcjonalnie montuje się wyciszenie oraz zespół przygotowania powietrza. Firma Gudepol w niektórych modelach sprężarek (o mocy powyżej 30 kW) jest w stanie na stałe zainstalować falownik. W wersjach o mniejszych mocach istnieje możliwość zabudowania falownika poza sprężarką.

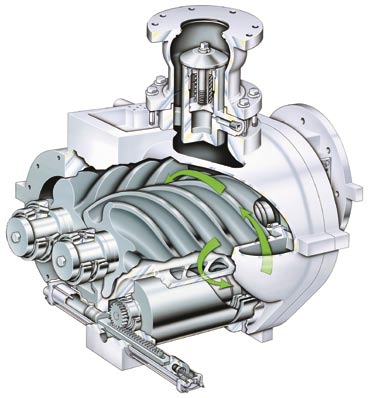

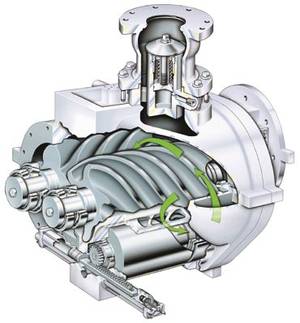

Robert Ryt z firmy Kaeser Kompressoren za nowatorskie rozwiązanie uważa wolnoobrotowy blok śrubowy z profilem Sigma, dzięki któremu jest możliwa produkcja większej ilości sprężonego powietrza przy mniejszym zużyciu energii elektrycznej. Jak podaje firma Kaeser Kompressoren, dzięki profilowi Sigma oszczędność energii elektrycznej w porównaniu z tradycyjnymi modelami wynosi około 15%. Odpowiednio dobrany kształt kanałów zapewnia optymalny przepływ powietrza. Przy produkcji sprężarek zwraca się uwagę na wąską tolerancję wykonania poszczególnych elementów urządzenia.

Robert Ryt z firmy Kaeser Kompressoren za nowatorskie rozwiązanie uważa wolnoobrotowy blok śrubowy z profilem Sigma, dzięki któremu jest możliwa produkcja większej ilości sprężonego powietrza przy mniejszym zużyciu energii elektrycznej. Jak podaje firma Kaeser Kompressoren, dzięki profilowi Sigma oszczędność energii elektrycznej w porównaniu z tradycyjnymi modelami wynosi około 15%. Odpowiednio dobrany kształt kanałów zapewnia optymalny przepływ powietrza. Przy produkcji sprężarek zwraca się uwagę na wąską tolerancję wykonania poszczególnych elementów urządzenia.

Leszek Nowak z firmy Machair podaje, że w śrubowych sprężarkach zmiennoobrotowych jest stosowany przetwornik częstotliwości z silnikiem elektrycznym Hybrid Permanent Magnet. Tym sposobem urządzenia cechują się faktycznie regulowaną prędkością obrotową. Zarówno jedno-, jak i dwustopniowe sprężarki mają mniej wirujących części niż jakakolwiek inna sprężarka w tej klasie. W silniku HPM nie przewidziano łożysk. Silnik napędza sprężarkę bezpośrednio, a więc nie ma przekładni, kół pasowych, pasków, sprzęgieł lub uszczelek wału silnika, które zużywają się lub ulegają uszkodzeniu. Zastosowanie znajdują trwałe, a zarazem wysoko wydajne moduły sprężające. W sprężarkach stałoobrotowych system napędu składa się z płynnie działających przekładni stożkowych, które wyrównują obciążenie wzdłużne, optymalizując wydajność. Silniki cechują się wysokim stopniem ochrony TEFC IP55 (IE3). Jest możliwa praca urządzenia w temperaturze od -23 do 55°C. Warto podkreślić, że czas do remontu modułu śrubowego to 40 tys. przepracowanych godzin. Niektóre modele sprężarek Ingersoll Rand pracują 60 tys. godz. bez remontu.

Paweł Miedziaszczyk z firmy Vector twierdzi, że sterowanie wydajnością sprężarek za pomocą falownika trudno zaliczyć w dzisiejszych czasach do nowatorskich rozwiązań. Jako nowatorskie rozwiązanie kwalifikują się raczej sterowniki sprężarek (dotykowe) z wbudowaną pamięcią, dzięki którym można wygenerować wykresy obrazujące np. zużycie sprężonego powietrza, obciążenie sprężarek itp. Do rozwiązań nowatorskich należy także zaliczyć układ nadrzędnego sterowania sprężarkownią, a nawet kilkoma sprężarkowniami jednocześnie. Sterownik nadrzędny eliminuje bieg jałowy sprężarek, poprawiając efektywność produkcji sprężonego powietrza. Dzięki niemu układ sprężarek pracuje na jednym, niskim ciśnieniu, co bezpośrednio przekłada się na korzyści energetyczne. Każde podwyższenie ciśnienia w sieci o 1 bar (układ sprężarek z nastawą kaskadową) generuje zwiększenie poboru energii elektrycznej o 7%, tym samym zwiększając straty wynikające z wycieków (nieszczelności) o 13%.

Do nowatorskich technologii należy dodać sprężarki bezolejowe Enviroaire z wtryskiem wody. Technologia ta różni się zasadniczo od spotykanej na rynku, czyli stosowanej w bezolejowych sprężarkach śrubowych z dwoma stopniami sprężania. W sprężarkach Enviroaire jeden moduł sprężający chłodzony jest wodą, co eliminuje całkowicie występowanie oleju w całym agregacie.

Do nowatorskich technologii należy dodać sprężarki bezolejowe Enviroaire z wtryskiem wody. Technologia ta różni się zasadniczo od spotykanej na rynku, czyli stosowanej w bezolejowych sprężarkach śrubowych z dwoma stopniami sprężania. W sprężarkach Enviroaire jeden moduł sprężający chłodzony jest wodą, co eliminuje całkowicie występowanie oleju w całym agregacie.

Paweł Miedziaszczyk dodaje, że powraca również niestosowana od lat w Polsce technologia sprężarek śrubowych z Turn Valvem. Idea tego rozwiązania polega na zastosowaniu regulacji wydajności sprężarki poprzez zmianę długości czynnej stopnia śrubowego, a nie poprzez regulację jego obrotów (sprężarki z falownikiem). Stopień śrubowy (moduł sprężający) takich sprężarek jest zaprojektowany na przepracowanie minimum 100 tys. godzin bez żadnego remontu. Jest to bardzo dobry wynik dla sprężarek śrubowych.

Józef Piegdoń z firmy JP.kompresory.pl dodaje, że nie wystarczy użytkować kompresora o zmiennych obrotach silnika, ale też trzeba ograniczyć straty do minimum. Warto zwrócić uwagę na kompresory śrubowe zmiennoobrotowe Ingersoll Rand. W modelach tych przewidziano uzwojenia silnika zasilane prądem stałym. Urządzenie cechuje brak pracy jałowej, nieograniczona możliwość startów silnika oraz większa elastyczność w doborze kompresora.

Sterowanie i monitoring

Do dyspozycji użytkownika pozostaje wyświetlacz. Przydatne rozwiązanie stanowi funkcja, dzięki której tylko uprawnione osoby mogą przeprowadzać regulację urządzenia. Oczywiście w zaawansowanych modelach nie braknie obszernych możliwości komunikacyjnych. Stąd też niejednokrotnie dane ze sprężarką mogą być wymieniane za pomocą interfejsu Ethernet. Przydadzą się również moduły komunikacyjne bazujące na magistralach Profibus DP, Modbus, Profinet i Devicenet. W niektórych modelach przewidziano gniazdo kart pamięci.

Na przykład firma Marani swoim klientom oferuje specjalną platformę serwisową. To właśnie dzięki niej zyskuje się transmisję danych, wizualizację oraz monitoring stanów procesu wytwarzania sprężonego powietrza. System bazuje na portalu internetowym, który stanowi centrum dyspozytorskie. Pozwala ono na zdalne nadzorowanie parametrów poszczególnych stacji sprężarek. Chodzi przede wszystkim o kontrolowanie stanów krytycznych oraz parametryzowanie pracy urządzeń. Zalet, które wynikają ze stosowania takiego rozwiązania, jest wiele. Przede wszystkim unika się zagrożeń produkcji sprężonego powietrza oraz szybko reaguje na zaistniałe zdarzenia. Warto podkreślić, że dostęp do platformy jest możliwy z dowolnego komputera bez konieczności używania specjalistycznego oprogramowania. Platformy serwisowe sprawdzają się również w procesie zarządzania innymi gazami technicznymi.

Niektóre firmy działające na polskim rynku (np. Marani) oferują usługi związane z modernizacją lub budową nowej infrastruktury sprężonego powietrza bez ponoszenia nakładów inwestycyjnych przez klienta. Jak zatem przebiega inwestycja tego typu? Po podpisaniu stosownej umowy na koszt wykonawcy jest uruchamiany system wytwarzania sprężonego powietrza. Klient ma zagwarantowaną jego określoną ilość ze stałą ceną. Po okresie obowiązywania umowy powstała infrastruktura przechodzi na własność klienta.

Sprężarki zmiennoobrotowe

W kontekście oszczędności energii sprężarki zmiennoobrotowe odgrywają istotną rolę w aplikacjach, gdzie zapotrzebowanie na sprężone powietrze ulega zmianom podczas cyklu pracy. Jak podaje firma Almig Kompressoren, średnie wykorzystanie wydajności sprężarek wynosi tylko około 50–70% ich możliwości. Maksymalna wydajność jest wymagana tylko w momentach o największym zapotrzebowaniu. W dostępnych na rynku kompresorach zmienoobrotowych przewiduje się stałe ciśnienie sieci wynoszące 5–13 barów. Można je elastycznie regulować. W niektórych modelach zastosowano napęd bezpośredni 1:1. Ze względu na to, że silnik napędza sprężarkę bezpośrednio, konstrukcja nie wymaga przekładni, kół pasowych, sprzęgieł i uszczelnień wału silnika. Ważne jest przy tym wyeliminowanie uderzeń prądowych przy uruchamianiu lub przełączaniu urządzenia. W nowoczesnych sprężarkach zarówno jedno-, jak i dwustopniowych przewiduje się możliwie najmniej części wirujących. Na uwagę zasługuje wyeliminowanie możliwości nieliniowości ustawień. Niejednokrotnie w silnikach nie przewiduje się łożysk. Jako modele zmiennoobrotowe dostępne są również sprężarki bezolejowe. Bardzo często uwzględnia się w nich silnik z magnesami stałymi w wirniku.

Mówiąc o oszczędności energii, warto wspomnieć o kompresorach z odzyskiem ciepła. Podaje się, że niektóre modele sprężarek śrubowych są w stanie pozyskać do 96% powstającego w nich ciepła. W tym celu jest konieczne dobudowanie odpowiednich kanałów. To właśnie dzięki nim istnieje możliwość na przykład ogrzewania pomieszczeń.

Osuszacz chłodniczy

Dzięki sprężarkom śrubowym z osuszaczem chłodniczym zyskuje się przede wszystkim oszczędność miejsca zabudowy urządzenia. Dzięki zastosowaniu oddzielnych obudów osuszacz ma zapewnioną ochronę przed ciepłem, które jest emitowane przez sprężarkę. Sterowanie bazuje na czytelnym wyświetlaczu. Komfort obsługi zapewni prosta struktura menu. W niektórych modelach sprężarek z osuszaczem chłodniczym przewidziano konstrukcję pozwalającą na prowadzenie prac konserwacyjnych z jednej strony obudowy urządzenia. Kontrola poziomu oleju, czy też stanu napięcia paska może być przeprowadzona przez wzierniki. Oszczędność energii elektrycznej zyskuje się również w przypadku sprężarek o niewielkich mocach. Na przykład zużycie energii mniejsze o 20% w przypadku urządzenia 5,5 kW i czasie pracy wynoszącym 1000 godz. oznacza oszczędność 1100 kWh.

Typowy osuszacz bazuje na płytowym wymienniku ciepła ze stali szlachetnej. Przewiduje się również zintegrowany separator kondensatu. Zbiornik z wewnętrzną powłoką antykorozyjną ma zapewnić chłodzenie i magazynowanie powietrza oraz wstępną separację kondensatu. Elektronicznie sterowany spust jest odpowiedzialny za jego odprowadzanie.

Jak wybrać sprężarkę?

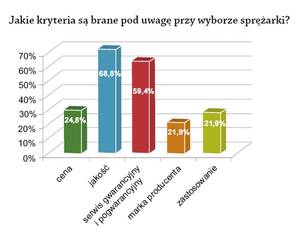

Przy wyborze odpowiedniego modelu sprężarki należy mieć na uwadze fakt, że niejednokrotnie zapotrzebowanie na sprężone powietrze nie jest stałe. Utrzymanie więc jednej sprężarki o dużej mocy nie zawsze będzie opłacalne. Stąd też lepszym rozwiązaniem może się okazać zastosowanie dwóch sprężarek o mniejszej mocy, które pracują ze zbiornikiem wyrównawczym. Jedna sprężarka będzie urządzeniem podstawowym, a druga uruchomi się przy maksymalnym zapotrzebowaniu na sprężone powietrze. Mirosław Tafil podaje, że przy wyborze jest ważna również jakość urządzenia. Zbyt niska cena sprężarki może się wiązać z częstymi jej usterkami. Istotne są koszty serwisu, doświadczenie firmy sprzedającej, dostęp do części zamiennych i materiałów eksploatacyjnych. Nie należy nabywać sprężarek sprowadzanych jednorazowo.

Robert Ryt twierdzi, że przy wyborze sprężarki znaczącą rolę odgrywa koszt eksploatacji. Przede wszystkim chodzi o zużycie energii elektrycznej, jaka jest niezbędna do wytworzenia 1 m3 sprężonego powietrza. Należy zwrócić również uwagę na ceny części zamiennych oraz, rzecz jasna, koszt zakupu.

– Przede wszystkim należy przeprowadzić audyt wstępny, który warunkuje nie tylko wielkość sprężarki (jej wydajność), ale również jej rodzaj (sprężarka z falownikiem czy stałoobrotowa) oraz konfigurację (kilka mniejszych sprężarek zamiast jednej dużej). Audyt wstępny pozwala na dokładne określenie najefektywniejszego rozwiązania, które, szczerze mówiąc, zawsze jest „szyte na miarę”. Odpowiedni dobór sprężarki (sprężarek), układów sterowania, uzdatniania sprężonego powietrza i jego dystrybucji (przesyłu) determinuje koszty użytkowania określonego rozwiązania, zwłaszcza że koszty energii elektrycznej stanowią ponad 70% kosztów łącznych sprężonego powietrza. Im lepiej dopasowany układ sprężarkowy, tym jest efektywniejsza (mniej energochłonna) produkcja sprężonego powietrza – mówi Paweł Miedziaszczyk z firmy Vector.

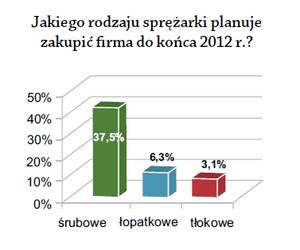

Zakłady przemysłowe, które w drugiej połowie 2012 r. nabędą sprężarki, deklarują, że skorzystają z produktów firm: Atlas Copco, Kaeser Kompressoren, Fini oraz Walter. Planuje się również zakup sprężarek łopatkowych firm: Hydroway i Wittig.

Przedstawiciele fabryk podają, że w niektórych sprężarkach brakuje układów odzysku ciepła, osuszacza freonowego oraz płynnej regulacji wydajności. W kilku modelach przydałby się także licznik energii i przepływu sprężonego powietrza oraz możliwość nadrzędnego sterowania.

Jako najczęściej występujące usterki w sprężarkach śrubowych wymienia się wycieki oleju i problemy z osuszaczem. Przedstawiciele fabryk jako usterki wymieniają także awarie: osprzętu sterującego, termoregulatora oraz zaworu odciążenia, który często się zawiesza. Niektóre sprężarki się przegrzewają. Usterkom ulegają również czujniki i sprzęgła oraz ułożyskowanie śrub roboczych. Najmniej awaryjne są silniki. Jako najczęściej występujące usterki sprężarek tłokowych wymienia się awarie zaworu odprowadzającego kondensat, zaworów oraz filtrów. Również i w tych modelach zdarzają się wycieki oleju. Podaje się, że awarii w sprężarkach łopatkowych ulegają styki elektryczne.

Raport powstał w oparciu o dane uzyskane z ankiety przeprowadzonej w kwietniu 2012 r. wśród czytelników miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych. Oprócz tego przy tworzeniu raportu użyto informacji pochodzących od producentów i dostawców sprężarek. Raport nie jest pełnym obrazem rynku.

Autor: Damian Żabicki