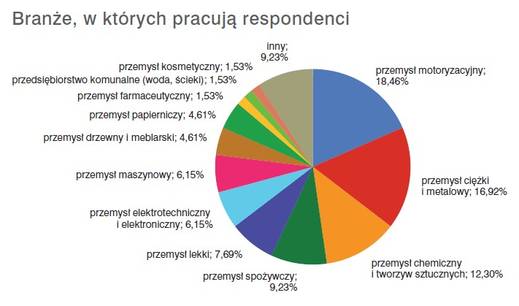

Powszechnie wykorzystuje się sprężone powietrze jako nośnik energii, a sprężarki to jedne z najczęściej stosowanych urządzeń w przemyśle. Choć sprężone powietrze to wygodny nośnik energii, jest równocześnie, kłopotliwy w produkcji i przygotowaniu.

Sprężone powietrze może być bardzo drogim sposobem zasilania narzędzi i maszyn w przypadku nieoptymalnego jego wytwarzania. Produkcja sprężonego powietrza w zakładzie nie jest zadaniem trywialnym. Podstawą jest właściwa ocena potrzeb i dostosowanie sprzętu (sprężarek) do nich. Obecnie kładzie się bardzo duży nacisk na oszczędzanie energii w każdej formie i ochronę środowiska naturalnego. Producenci sprężarek wprowadzają nowe modele o ograniczonym zużyciu energii. Zapytaliśmy naszych czytelników o opinie związane ze sprężarkami i produkcją sprężonego powietrza w ich zakładach. Jak się okazuje, park maszynowy, jeśli chodzi o sprężarki, ma najczęściej od 3 do 5 lat. Zaledwie 13 proc. odpowiadających w naszej ankiecie deklarowało korzystanie ze sprzętu wyprodukowanego ponad 10 lat temu. W przypadku posiadania takiego sprzętu warto rozglądać się za nowymi rozwiązaniami.

Nowa – oszczędniejsza

Nowa – oszczędniejsza

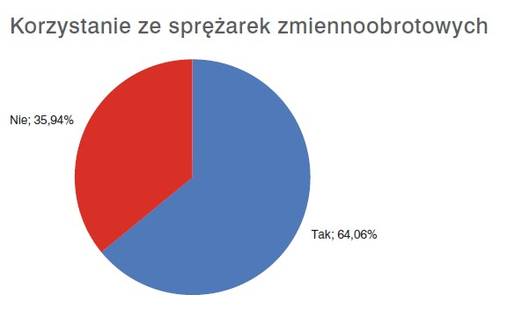

Pojawiające się na rynku nowe urządzenia są zdecydowanie oszczędniejsze i tańsze w eksploatacji. Tu postęp jest bardzo szybki. Dobrym przykładem są nowe energooszczędne sprężarki CompAir. Są to sprężarki śrubowe z regulowaną liczbą obrotów od 11 kW do 250 kW. Podczas projektowania typoszeregu sprężarek L11VS-L18VR głównym celem było osiągnięcie maksymalnej energooszczędności, umożliwiającej zastosowanie w nowoczesnych liniach produkcyjnych wymagających zróżnicowanego zapotrzebowania na sprężone powietrze. Każda sprężarka napędzana jest silnikiem o zmiennej liczbie obrotów, który umożliwia redukcję zużycia energii dzięki dokładnemu dopasowaniu ilości sprężonego powietrza do aktualnego zapotrzebowania. Jak podaje producent, sprężarki nowego typoszeregu charakteryzują się zakresem wydajności wyższym nawet o 17% od innych sprężarek porównywalnej wielkości. Przy ograniczonym zakresie wydajności sprężarka L11VS może kontynuować pracę przy zapotrzebowaniu wynoszącym 10% maksymalnej wydajności przy, 7 barach zapewniając elastyczność pracy i dokładną kontrolę zużycia sprężonego powietrza. Poziom hałasu wynosi 65–70 dB(A) – nie trzeba umieszczać ich w oddzielnym pomieszczeniu. Zamontowano sterownik AirSmart, który podaje też takie informacje, jak przewidywana żywotność oleju czy zużycie energii, oraz kontroluje punkt rosy i nie jest konieczne instalowanie oddzielnego sterownika osuszacza.

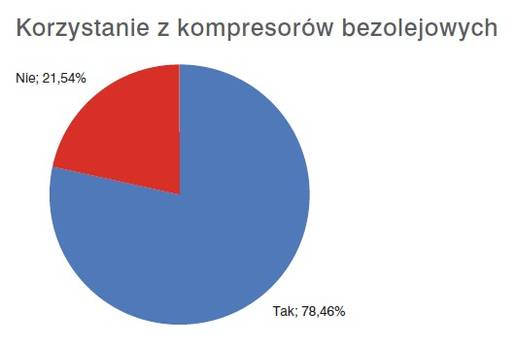

Na pewno przyszłość należy w dużej mierze do kompresorów bezolejowych. Eliminacja oleju tam, gdzie to możliwe, służy ochronie środowiska. Koszty utylizacji są coraz wyższe i trzeba je doliczyć do ogólnego kosztu użytkowania urządzenia. Przykładem takiego urządzenia są bezolejowe sprężarki tłokowe KAESER KOMPRESSOREN. Na przykład seria: KCT o wydajności od 60 do 575 l/min i mocy silnika 0,75 do 4 kW przy ciśnieniu 7/10 barów (nadciśnienia). Mają one kompaktową konstrukcję dzięki bezpośredniemu sprzęgnięciu silnika z blokiem sprężarki. Długi okres trwałości wynika z zastosowania tłoków z powłokami teflonowymi i niskiej prędkości obrotowej (1500 obrotów/min).

Dobre chłodzenie uzyskano dzięki podwójnemu strumieniowi powietrza.

Można policzyć, czy nie opłaca się wymiana sprężarek na nowe modele o poprawionych parametrach oszczędzania energii, ograniczonej obsłudze i wydłużonych okresach pomiędzy przeglądami. Może się okazać, że po dłuższym czasie zyskamy znaczące oszczędności.

Wynajem

Wynajem

Czy warto, w przypadku produkcji sprężonego powietrza, korzystać z outsourcingu lub wynajmu sprężarek? Jak wynika z naszej ankiety, tylko nieliczni rozważali taką możliwość i korzystano z niej raczej wyjątkowo na przykład w trakcie transferu produkcji. Nawet, jak to pisano w odpowiedziach, outsourcing był rozważany i analizowany, ale używane są własne sprężarki. Zauważano jednak potencjalne korzyści zwłaszcza tam, gdzie w bliskim sąsiedztwie jest kilka firm, które wykorzystujących sprężone powietrze. Niektórzy z respondentów przyznawali, że czasami korzystają jednak z takich usług, ale zdarza się to bardzo rzadko. Wydaje się, że jest to nie do końca doceniana możliwość ograniczania kosztów działalności, choćby przez skupianie się na tej podstawowej dla firmy, a nie na produkcji sprężonego powietrza.

Usługa wynajmu sprężarek jest najczęściej świadczona w budownictwie. W tym miejscu rodzi się pytanie o rolę i miejsce wynajmu sprężarek i generatorów w przemyśle, choć zakłady przemysłowe w większości mają swoje rezerwy, które są uruchamiane w razie awarii. – To co zrobić, gdy trzeba wykonać remont, ale brakuje maszyny rezerwowej? – pyta Tomasz Kubiak Business Line Manager Specialty Rental Compressor Technique Atlas Copco Polska. Bo przecież jest niebezpieczeństwo, że rezerwowa sprężarka lub generator nie zdoła zasilić całego zakładu, a awaria jest na tyle poważna, że może przyczynić się do zatrzymania produkcji. Tu, jak twierdzi Kubiak, jest miejsce na „usługę wynajmu”, kierowaną przez Atlas Copco do działów utrzymania ruchu. Wynajem jest kierowany do małych, średnich i dużych zakładów przemysłowych. Firma proponuje różne warianty pracy sprężarek i generatorów: 8, 12, 16 i 24 godziny na dobę. Jest też możliwy wynajem w cyklu „standby” (maszyna jest podłączona i w razie wystąpienia awarii uruchamia się automatycznie lub jest uruchamiana przez obsługę) – to, jak uważa Kubiak, jest najlepsza alternatywa dla zakładów chcących mieć pewność skorzystania z dodatkowej maszyny od zaraz.

W ofercie wynajmu Atlas Copco są między innymi śrubowe sprężarki powietrza o wydajność do 40 m3/min, bezolejowe do 10 barów, z wtryskiem oleju do 30 barów, elektryczne, spalinowe. Są też tłokowe sprężarki powietrza PET o ciśnieniu do 45 barów i wydajności do 35 m3/min, jak też generatory prądu od 35 kVA do 1000 kVA z możliwością pracy równoległej, z zewnętrznymi zbiornikami paliwa o pojemności do 20 tys. litrów.

Jeśli chodzi o wymianę sprzętu do produkcji sprężonego powietrza, to jak wynika z udzielonych nam odpowiedzi, tylko około 20 proc. respondentów wskazało na taki zamiar. Ma to najczęściej związek z rozbudową zakładu, tworzeniem nowych stanowisk wykorzystujących sprężone powietrze czy modernizacją technologii. Wskazywano też na konieczność oszczędzania energii (powietrza), czy też zużycie podzespołów sprężarek oraz ich wiek. Często jest to rozbudowa o kolejne sprężarki lub wymiana systemu sterowania na nowoczesny, bardziej energooszczędny. W jednym przypadku modernizacja dotyczyła zastosowania sytemu automatycznej kaskady.

W opiniach o jakości dostępnych na rynku sprężarek i obsłudze serwisowej przeważały opinie, że choć jakość markowych sprężarek jest wysoka, to serwis też dobry, ale drogi. Jak czytamy w jednej z opinii: „jeżeli chodzi o sprężarki śrubowe, to jest w czym wybierać, a przedstawiciele firm produkujących sprężarki potrafią dobrać dla każdego potencjalnego klienta sprężarkę, która spełni jego oczekiwania. Serwis jest bez zastrzeżeń, z wyjątkiem cen za świadczoną usługę”. W innej czytamy – „serwis w 100 procentach za drogi – robimy wymianę filtrów, oleju i separatorów we własnym zakresie i wychodzi trzy razy taniej (1000 zł, a 3000 zł za sprężarkę co 2000 godzin to spora oszczędność”.

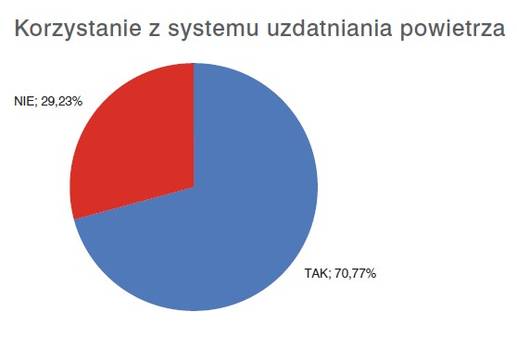

Były też takie opinie, że obsługa serwisowa jest niestety coraz gorszej jakości, nawet w markowych firmach, czy „przed sprzedażą firma jest bardzo elastyczna, miła i zaangażowana, po sprzedaży w większości przypadków umywa ręce”. Choć powinno być wręcz przeciwnie, to niektórzy z odpowiadających w naszej ankiecie uważają, że nowsze modele sprężarek są bardziej awaryjne od starszych. Taka opinia może wynikać z tego, że nowe sprężarki mają też bardziej restrykcyjne wymagania w stosunku do obsługi, materiałów eksploatacyjnych itp. Należy się zgodzić z jedną z opinii, że jakość produktu zależy od jego ceny i choć w firmie korzysta się ze sprężarek o podstawowym profilu, rozbudowane zostały o system filtrów dla bezpieczeństwa elektroniki. Czy też takiej – wysokiej jakości system uzdatniania powietrza od wyspecjalizowanego dostawcy i zapewnienie właściwej obsługi serwisowej gwarantuje bardzo wysoką bezawaryjność i niskie koszty eksploatacyjne.

Podsumowując, na pewno należy zwrócić uwagę na takie aspekty związane ze sprężarkami, jak: ekonomiczne sterowanie pracą i optymalne dopasowanie sprężarek do potrzeb (nawet tych zmieniających się w czasie). Warto też odzyskiwać ciepło i przemyśleć rozplanowanie sieci sprężonego powietrza. Podstawą jest analiza zapotrzebowania na sprężone powietrze (ADA) – zawsze tylko tyle, ile potrzeba. Potem pozostaje już tylko prawidłowa eksploatacja systemów sprężonego powietrza – może nawet w outsourcingu. W zakresie ochrony środowiska (co też ma przełożenie na koszty) chodzi o odprowadzanie kondensatu i jego bezpieczną obróbkę. Oszczędności warto też poszukać w wykorzystywanych systemach osuszania i filtrowania, o czym zapewne napiszemy na naszych łamach szerzej w przyszłości, bo temat jest ważny i dotyczy praktycznie każdego użytkownika sprężonego powietrza.

Ze swej strony producenci sprężarek opracowują takie konstrukcje, by maksymalizować efektywność ekonomiczną (Life-Cycle-Costs) przy jak najlepszej dyspozycyjności urządzeń sprężonego powietrza. Równocześnie, jak pisze jeden z naszych czytelników, bardzo szeroka oferta zarówno sprzętowa, jak i serwisowa daje dużą swobodę w wyborze odpowiedniej dla firmy opcji. Konkurencja zawsze dobrze służy klientom, stymulując rozwój technologii przy ograniczaniu nadmiernego wzrostu cen, choć za jakość trzeba zapłacić. Tam, gdzie sprężone powietrze jest wykorzystywane w produkcji, nie można sobie pozwolić na szukanie oszczędności kosztem niezawodności – chyba że w rezerwie zawsze mamy usługę wynajmu, ale z tym też wiążą się dodatkowe koszty.

Maciej Fedyna – menedżer pionu sprężarek bezolejowych, Atlas Copco PolskaTrudne czasy to dobry moment na inwestycję w sprężone powietrze. Przemyślane działanie w tym obszarze przynosi zwrot z inwestycji w ciągu 2–3 lat a korzyści trwają dłużej. Najpopularniejsze staje się obecnie odzyskiwanie energii włożonej w sprężanie w postaci gorącej wody do celów socjalnych, centralnego ogrzewania lub zastosowań procesowych. Zarówno ze sprężarek bezolejowych jak i z wtryskiem oleju. Przykład – sprężarka o mocy zainstalowanej 200 kW może oddać około 180 kW w postaci ciepła. Taka ilość energii pokryje wiele potrzeb, zmniejszając wydatki na inne paliwa. To również aspekt ekologiczny – odzyskując przykładowe 180 kW zmniejszamy emisję CO2 do atmosfery o 500 t w skali roku. Unowocześniając system sprężonego powietrza pamiętajmy o sprężarkach z płynną regulacją wydajności, które eliminują bieg jałowy zespołu. Tu oszczędności sięgnąć mogą 20–30%. Wybierajmy osuszacze sprężonego powietrza regenerowane ciepłem z procesu sprężania, obniżając znacznie koszt osuszania powietrza.

Autor: Bohdan Szafrański