Dostawcy prognozują wzrost popytu na sprężarki w 2010 r. W zakładach najczęściej zainstalowane są kompresory. Z zebranych informacji wynika, że najpopularniejszymi urządzeniami są produkty firmy Atlas Copco.

Dostawcy prognozują wzrost popytu na sprężarki w 2010 r. W zakładach najczęściej zainstalowane są kompresory. Z zebranych informacji wynika, że najpopularniejszymi urządzeniami są produkty firmy Atlas Copco.

Z informacji zebranych w sierpniu 2010 r. przez redakcję magazynu „Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych” wśród dostawców sprężarek wynika, że nie zauważyli oni widocznej zmiany w przychodach firm pomiędzy 2008 a 2009 r. Dodatkowo trzy czwarte respondentów ocenia ogólne tendencje rozwoju sprzedaży sprężarek w Polsce na podstawie własnych doświadczeń rynkowych jako wzrostowe. Według nich w 2010 r. ma nastąpić zwiększenie popytu na te urządzenia, a co za tym idzie, wzmożony ich zakup. Pozostała część ankietowanych twierdzi, że w najbliższym czasie będzie widoczny spadek.

Dane uzyskane od użytkowników sprężarek nie dają tak pozytywnych perspektyw sprzedażowych na najbliższy okres. Aż 88% respondentów zadeklarowało, że nie chce wymieniać sprzętu do produkcji sprężonego powietrza. Również 80% sondowanych nie planuje w 2010 r. działań związanych z nabyciem sprężarek. Natomiast ci, którzy chcą dokonać jakiegoś zakupu, zrobią to ze względu na: rozbudowę zakładu lub nowe inwestycje, zapotrzebowanie na większą ilość sprężonego powietrza, pewność działania sprzętu oraz jego wydajność. Tymczasem ich wydatki pozostaną na tym samym poziomie co w 2009 r. (76% odpowiedzi), a tylko u 21% z nich wzrosną.

Typy sprężarek

W ofercie dostawców znajdują się rożnego typu sprężarki. Ze względu na stosunek sprężania najpopularniejszą jest kompresor (dla π>3) – sprzedają go wszyscy ankietowani. Dmuchawy (dla 1,13<π<3) oferowane są przez trzy czwarte respondentów. W zakładach 94% sondowanych użytkowników zainstalowane są kompresory. O wiele rzadziej można spotkać wentylatory (dla π<1,13) i dmuchawy. Ma je mniej niż jedna trzecia badanych.

Innym sposobem podziału sprężarek jest klasyfikacja ze względu na budowę. Rozróżniamy tu sprężarki wyporowe, które sprzedają wszyscy dostawcy, oraz przepływowe, które są w ofercie połowy dystrybutorów. Pierwszy z typów sprężarek jest zastosowany przez 80% użytkowników. Drugi rodzaj jest o wiele mniej popularny – ma go tylko 30% ankietowanych.

Z rodziny sprężarek wyporowych najczęściej sprzedawana jest sprężarka tłokowa. Kolejnymi popularnymi rozwiązaniami w ofercie dostawców z tej grupy urządzeń, są sprężarki śrubowe i z wirującymi tłokami (pompa Rootsa). Jedna czwarta respondentów ma także sprężarki łopatkowe i spiralne. 81% użytkowników twierdzi natomiast, że ma zainstalowane sprężarki śrubowe. Mniej niż połowa z nich ma sprężarki tłokowe. O wiele rzadziej w zakładach można spotkać sprężarki łopatkowe i Roots (po 17%). Poniżej jednej piątej respondentów stosuje sprężarki spiralne i membranowe (wykres 1).

W przypadku sprężarek przepływowych w ofercie dostawców dostępne są sprężarki wirowe, promieniowe i diagonalne. Użytkownicy najczęściej stosują sprężarki osiowe. Trochę rzadziej wykorzystywane są sprężarki promieniowe i wirowe.

Najpopularniejsze urządzenia

Ze względu na rodzaj sprężanego czynnika w asortymencie dostawców znajdują się maszyny sprężające gazowe i powietrzne. Pierwszy typ urządzeń pracuje w 99% zakładów, a drugi – tylko w 7%.

Ze względu na liczbę stopni każdy ankietowany producent i dystrybutor ma w ofercie sprężarki jednostopniowe, a trzy czwarte z nich – wielostopniowe. 86% użytkowników posługuje się w pracy sprężarkami jednostopniowymi. Natomiast 30% z nich ma sprężarki wielostopniowe.

Wszyscy dostawcy sprzedają sprężarki stacjonarne (podział ze względu na mobilność). Połowa z nich ma na stanie sprężarki przewoźne. Również najczęściej posiadanymi przez użytkowników urządzeniami są sprężarki stacjonarne. Jedynie 20% tej grupy sondowanych stosuje sprężarki przewoźne.

Zastosowanie sprężarek

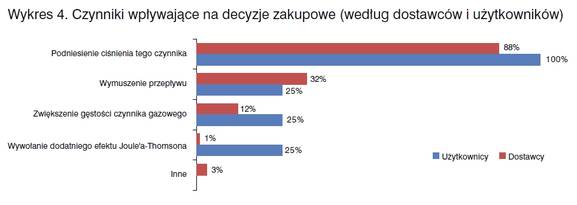

Sprężarki dostępne w ofercie wszystkich dostawców można stosować w przemyśle (napęd różnego rodzaju urządzeń) oraz transporcie materiałów sypkich. Rola, jaką mają spełnić, to przede wszystkim podniesienie ciśnienia czynnika gazowego. Innym zadaniem tego typu urządzeń jest wywoływanie efektu Joule’a-Thomsona, wymuszenie przepływu oraz zwiększenia gęstości czynnika.

Dane zebrane od użytkowników pokazują, że najczęściej stosują oni sprężarki właśnie do podniesienia ciśnienia czynnika gazowego (88%). Mniej niż jedna trzecia z nich wykorzystuje tego typu urządzenia przy wymuszaniu przepływu, a także przy zwiększaniu gęstości czynnika. Najrzadziej sprężarki stosuje się w celach produkcyjnych oraz do wywołania dodatniego efektu Joule’a-Thomsona. Żaden z użytkowników za pomocą sprężarek nie podwyższa temperatury czynnika gazowego (wykres 2).

Zwiększanie wydajności

Zwiększanie wydajności

Każdy z dostawców, który wziął udział w badaniu, ma w asortymencie sprężarki energooszczędne. Prędkość tych urządzeń jest regulowana. W sprzedaży trzech czwartych ankietowanych dostępne są też modele z prędkością regulowaną.

Aby zmienić wydajność sprężarek tłokowych, prawie połowa użytkowników stosuje metodę okresowego wyłączania sprężarki z ruchu. Innym wykorzystywanym sposobem jest zmiana prędkości obrotowej wału sprężarki. O wiele rzadziej wyłączane są okresowo poszczególne cylindry sprężarki. Inne metody zmiany wydajności sprężarek tłokowych to dociążanie/odciążanie oraz używanie falowników.

Najczęściej stosowane uszczelnienia

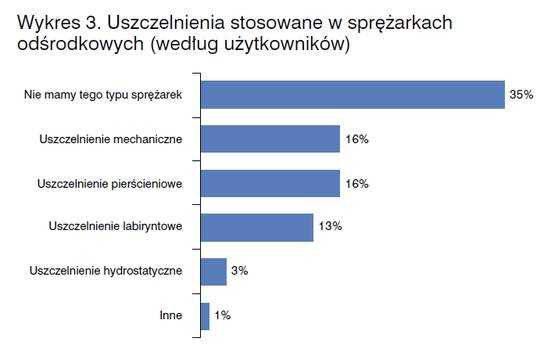

W oferowanych sprężarkach odśrodkowych (promieniowych), aby ograniczyć przecieki w miejscu, w którym wałek przechodzi przez obudowę sprężarki, stosowane są uszczelnienia. Uszczelnienia eliminują lub zmniejszają do minimum wyciek gazu technologicznego na zewnątrz i/lub przedostawanie się powietrza do wnętrza korpusu sprężarki. Typ zastosowanego uszczelnienia zależy od wymagań technologicznych. W urządzeniach połowy dostawców najczęściej spotykany rodzaj uszczelnienia to labiryntowy, a u jednej czwartej – mechaniczny oraz pierścieniowy (zwykle są to uszczelki grafitowe pracujące na sucho, ale stosowane są nawet uszczelnienia cieczowe).

Sprężarki odśrodkowe pracujące w zakładach u 16% użytkowników mają uszczelnienie mechanicznie lub pierścieniowe, a u 13% – labiryntowe. Najrzadziej stosowane jest uszczelnienie hydrostatyczne (wykres 3).

Popularni producenci

Z informacji zebranych od użytkowników sprężarek wynika, że w zakładach najczęściej zainstalowanymi urządzeniami tego typu są produkty firmy Atlas Copco. Niemałą popularnością cieszą się także sprężarki Kaeser Kompressoren i CompAir. Trochę rzadziej stosowane są urządzenia produkowane przez Airpol, Gardner Denver, BOGE Kompressoren, Ingersoll Rand oraz Spółdzielcza Wytwórnia Aparatów Natryskowych „WAN”.

Użytkownicy wykorzystują również sprężarki takich firm, jak: ALMIG, ALUP Kompressoren, Ceccato, Dospel, Einhell, Enea Matei, FINI, FMS Strzyżów, Gudepol, HV Turbo Italia, HYDROVANE, MARK, Matei, Neuman & Esser, Schneider, Sciteex oraz Wittig.

Czynniki decydujące o zakupie

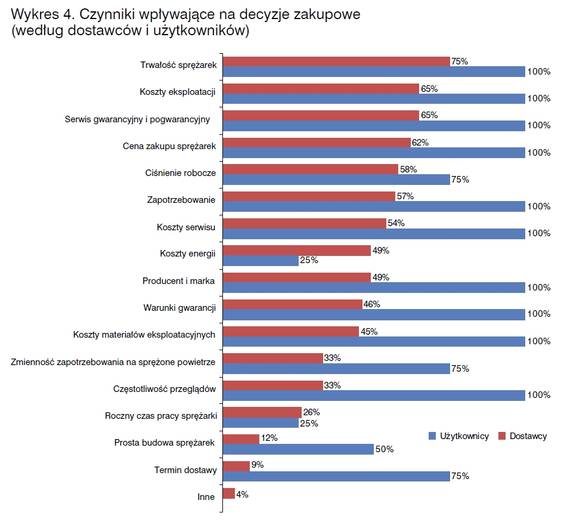

Bardzo ciekawą kwestię stanowią czynniki, jakie wpływają na decyzje zakupowe użytkowników. Dobierając sprężarkę, trzy czwarte użytkowników kładzie nacisk na jej trwałość. Dla ankietowanych niezmiernie istotne są także koszty eksploatacji urządzenia oraz jakość serwisu gwarancyjnego i pogwarancyjnego. Kolejne miejsca pod względem rangi ważności przy wyborze zajmują: cena (musi być adekwatna do jakości), dopuszczalne ciśnienie robocze, zapotrzebowanie, a także koszty serwisu.

Mniej niż połowa respondentów decyduje się na zakup sprężarki po rozpatrzeniu kosztów związanych ze zużyciem przez nią energii. Przy wyborze użytkownicy zwracają uwagę na producenta i markę urządzenia. Zdarza się, że są oni przyzwyczajeni do produktów jakiejś konkretnej firmy lub zrazili się do innej. Istotną rolę odgrywają tu także warunki oferowanej gwarancji i długość jej trwania oraz koszty materiałów eksploatacyjnych. Dodatkowo jedna trzecia sondowanych uznała, że na zakup wpływać może zmienność zapotrzebowania na sprężone powietrze i częstotliwość przeglądów.

Oprócz powyższych czynników przy wyborze sprężarek mają znaczenie także: roczny czas pracy tego typu urządzeń, ich budowa (czy jest prosta czy nie), termin dostawy, obowiązujące standardy wewnątrzzakładowe, niezawodność w ruchu ciągłym oraz nowe instalacje rafineryjne.

A co sądzą dostawcy na temat ważności elementów wpływających na decyzje zakupowe ich klientów? Z zebranych informacji wynika, że mają oni zupełnie odmienne zdanie na ten temat niż użytkownicy. Według nich na pierwszym miejscu kupujący stawiają takie czynniki, jak: zapotrzebowanie, warunki gwarancji, trwałość sprężarek, ich cena, producent i marka, częstotliwość przeglądów, serwis, związane z nim koszty, cena, jaką należy zapłacić za eksploatację i materiały eksploatacyjne. Na drugim miejscu znalazły się terminy dostaw, ciśnienie robocze i zmienność zapotrzebowania na sprężone powietrze, na trzecim – prostota budowy tych urządzeń, natomiast na czwartym – koszty energii oraz roczny czas pracy sprężarki (wykres 4).

Współpraca z dostawcami

68% ankietowanych użytkowników sprężarek przez magazyn „Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych” ocenia pozytywnie współpracę z dostawcami. Są bardzo zadowoleni ze świadczonych przez nich szybkich i niedrogich usług, rabatów cenowych na części eksploatacyjne i zamienne, wszechstronnej pomocy, konsultacji technicznej „na telefon”, stałego i dostępnego serwisu, szybkiej reakcji na problem, a także okresowych przeglądów.

Negatywną opinię o kontaktach z dostawcą ma natomiast tylko 11% użytkowników. Co im się nie podoba we współpracy? Brak serwisu, a jeśli już jest, to drogi i bardzo długo się na niego oczekuje. Zdarza się też tak, że wcale nie reaguje on na wezwania klienta. Ankietowani spotkali się również z zupełnym brakiem elastyczności ze strony serwisu, który planuje przeglądy w środku tygodnia roboczego. Według nich wezwanie techników na prace w weekend jest niemalże niemożliwe.

Sprężarki na wynajem

W ankiecie poruszyliśmy również temat wynajmu i outsourcingu sprężarek. Praktycznie wszyscy ankietowani użytkownicy zadeklarowali, że nie stosują tego typu praktyki. Jest to spowodowane tym, że w ogóle nie mają zapotrzebowania na tego typu usługi – zakłady mają własne sprężarki i służby utrzymania ruchu. Również wpływ na taką sytuację mają zbyt wysokie koszty outsourcingu.

Nieliczne firmy, które zdecydowały się na wynajem i outsourcing sprężarek, zrobiły to ze względu na generalny remont posiadanych sprężarek, specjalistyczny serwis, duży koszt zakupu nowych urządzeń, a także dlatego, że nie mają służb utrzymania ruchu.

Serdecznie dziękujemy wszystkim producentom, dystrybutorom i czytelnikom magazynu „Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych”, którzy wzięli udział w ankiecie. Zapraszamy do współpracy przy kolejnych raportach rynkowych.

Sprężarki bardzo przydatne w procesach produkcyjnych

Magdalena Andrzejuk, specjalista ds. marketingu, Keaser Kompressoren

Sprężarki mają szerokie zastosowanie w różnorodnych procesach produkcyjnych, w których nośnikiem energii jest sprężone powietrze. Sprężone powietrze wytwarzane przez sprężarki stacjonarne stosowane jest niemal we wszystkich gałęziach produkcji przemysłowej. Na szczególne uwzględnienie zasługuje przede wszystkim branża chemiczna, energetyczna, farmaceutyczna, drzewna, odlewnicza, tworzyw sztucznych, spożywcza, papiernicza, odzieżowa, metalowa, jak również inżynieria środowiska, przemysł samochodowy oraz rolnictwo. Niezwykle trudno przedstawić wszystkie możliwe zastosowania sprężonego powietrza. Jednakże na podstawie wieloletniego doświadczenia firmy Keaser Kompressoren warto zwrócić uwagę na przydatność sprężonego powietrza w procesach produkcyjnych w zakładach przemysłowych – głównie w zakresie pakowania, sterowania oraz filtracji. Dużym zainteresowaniem cieszą się również sprężarkownie do produkcji butelek PET. Ponadto coraz szersze zastosowanie sprężonego powietrza widoczne jest wśród klientów z branży drukarskiej oraz zajmujących się obróbką metalu. Bardzo znaczący udział w zastosowaniu sprężarek Keaser Kompressoren mają prace budowlane oraz remontowe wykonywane w terenie. Szczególnie przydatne w tej dziedzinie są sprężarki przewoźne Mobilair. Są one niezastąpione w sytuacjach, gdzie potrzebne jest sprężone powietrze, a brakuje energii elektrycznej. Najczęściej spotykane aplikacje, do których wykorzystywane są sprężarki przewoźne, to obsługa narzędzi pneumatycznych, piaskowanie, śrutowanie, technologie bezwykopowe, a także prace w górnictwie odkrywkowym.

Sprężarki śrubowe są najpopularniejsze

Tomasz Woźniak, specjalista ds. sprężarek stacjonarnych, Compressor Technique:

Już od wielu lat urządzeniami, które wśród klientów Atlas Copco cieszą się największą popularnością, są śrubowe sprężarki olejowe serii GX i GA. Sprężarki śrubowe z wtryskiem oleju są wciąż modernizowane i udoskonalane, dlatego też cieszą się znakomitą opinią wśród użytkowników. Wraz ze sprężarką użytkownik otrzymuje szereg nowoczesnych rozwiązań, takich jak: system zmiennej prędkości napędu (VSD) umożliwiający uzyskanie nawet 35% oszczędności kosztów energii elektrycznej, systemy integracji wielu komponentów w jednej obudowie (WorkPlace System, Full Feature), a także systemy odzysku ciepła ze sprężarki (Energy Recovery).

Autor: mgr inż. Izabela Cieniak