Jak wiadomo, łożysko stanowi element maszyny czy urządzenia, który podtrzymuje inną część w sposób umożliwiający jej względny ruch obrotowy. Stąd też kluczową rolę odgrywa odpowiednie smarowanie łożyska.

Raport powstał w oparciu o dane uzyskane z ankiety przeprowadzonej w marcu 2011 r. wśród czytelników miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od producentów i dostawców łożysk i urządzeń smarujących. Raport nie stanowi pełnego obrazu rynku.

Trudne warunki pracy łożysk

Podczas badania ankietowego redakcja miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych zapytała swoich czytelników o trudne warunki, w jakich pracują łożyska. Na pierwszym miejscu wymieniono wysoką temperaturę (ponad 55% ankietowanych). W opinii czytelników temperatura ta niejednokrotnie wynosi od 170ºC do 300ºC. Wynika to stąd, że łożyska bardzo często znajdują zastosowanie w piecach do obróbki cieplnej.

Jako trudne warunki pracy na drugim miejscu ex aequo (ponad 44%) ankietowani wymieniają podwyższone prędkości (od 1400 do 12 000 obr./min) oraz duże obciążenia. W zakresie trudnych warunków pracy łożysk na trzecim miejscu (ok. 39%) czytelnicy podali substancje agresywne. Są to: soda kaustyczna, fosforany, zasady, środowisko kwaśne maszyn galwanicznych. Czwarte miejsce (ok. 22%) w zestawieniu trudnych warunków pracy łożysk zajmuje niska temperatura. W opinii czytelników wynosi ona niejednokrotnie poniżej –40ºC. W kategorii sklasyfikowanej jako „inne trudne warunki” ankietowani wymienili występowanie pyłów, szlamu poszlifierskiego oraz wody.

Łożyska najczęściej stosowane

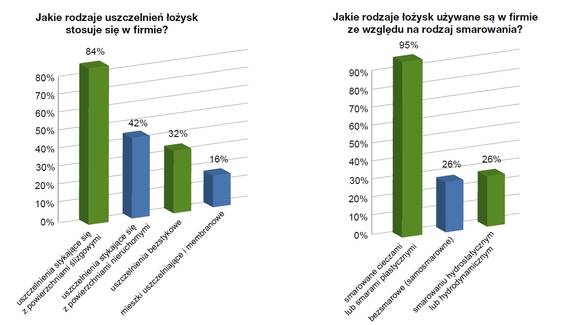

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zapytała także swoich czytelników o najczęściej stosowane łożyska z uwzględnieniem rodzaju ich smarowania. Na pierwszym miejscu wymieniono łożyska smarowane cieczami lub smarami plastycznymi (ok. 94%). Drugie miejsce ex aequo zajmują łożyska bezsmarowe (samosmarowne) oraz łożyska o smarowaniu hydrostatycznym lub hydrodynamicznym (ponad 26% ankietowanych).

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zapytała także swoich czytelników o najczęściej stosowane łożyska z uwzględnieniem rodzaju ich smarowania. Na pierwszym miejscu wymieniono łożyska smarowane cieczami lub smarami plastycznymi (ok. 94%). Drugie miejsce ex aequo zajmują łożyska bezsmarowe (samosmarowne) oraz łożyska o smarowaniu hydrostatycznym lub hydrodynamicznym (ponad 26% ankietowanych).

Łożyska smarowane cieczami lub smarami plastycznymi najczęściej produkują lub dostarczają firmy SKF, Wika, FAG, Nachi, INA oraz Timken. W zakresie łożysk samosmarownych ankietowani korzystają z produktów i dostaw firm FŁT – Kraśnik, SKF, FAG, Timken oraz INA. Łożyska bazujące na smarowaniu hydrostatycznym lub hydrodynamicznym produkują lub dostarczają firmy In Bear, SKF oraz Nachi.

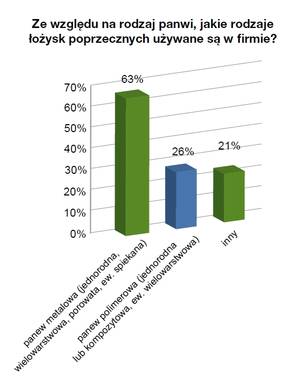

Jedno z pytań ankiety skierowanej do czytelników brzmiało: Jakie rodzaje łożysk poprzecznych (pod względem rodzaju panwi) używane są w twojej firmie? Na pierwszym miejscu czytelnicy wymienili panew metalową (ok. 63% ankietowanych). Drugie miejsce zajęła panew polimerowa (ponad 26% czytelników). Żaden z czytelników nie podał, że korzysta z panwi ceramicznej.

Te łożyska wymagają szczególnej ochrony

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zapytała producentów i dostawców o rodzaje łożysk, które wymagają szczególnych czynności konserwacyjnych.

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zapytała producentów i dostawców o rodzaje łożysk, które wymagają szczególnych czynności konserwacyjnych.

Firma Albeco podkreśla, że łożyska jako elementy precyzyjne do długotrwałej i niezawodnej pracy wymagają nadzoru i konserwacji. Wymagania co do częstotliwości przeprowadzania czynności konserwacyjnych zależą nie tyle od rodzaju łożyska, co od warunków i środowiska jego pracy. W sposób szczególny należy kontrolować oraz zabezpieczać węzły łożyskowe w przypadku, gdy pracują one w ciężkim środowisku, w tym między innymi:

- w skrajnie wysokich lub niskich temperaturach,

- przy silnym obciążeniu,

- przy wysokich prędkościach obrotowych,

- przy dużym zanieczyszczeniu i zapyleniu otoczenia,

- przy występowaniu silnych, ciągłych wibracji,

- w obecności wody lub pary wodnej,

- w środowisku narażonym na silnie oddziałujące substancje chemiczne.

W Fabryce Łożysk Tocznych-Kraśnik podkreśla się, że wszystkie łożyska podlegają ochronie antykorozyjnej przy pomocy środka konserwującego Anticorit PB, który zabezpiecza je przed korozją na okres 3 lat.

Firma Prema zapytana o łożyska, które wymagają szczególnych zabiegów ochronnych, podaje, że szczególne czynności konserwacyjne nie są związane z rodzajem łożyska, ale z jego miejscem pracy. Są to więc łożyska, których awaria zagraża bezpieczeństwu ludzi lub jest bardzo kosztowna (koszt postoju, koszt naprawy). Oprócz tego są to łożyska, które pracują chociażby w przemyśle spożywczym, czy też w farmaceutycznym, wymagające środków smarnych i konserwujących oraz specjalnych atestów.

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych o łożyska wymagające szczególnej ochrony zapytała również firmę Timken Polska. – Każde łożysko toczne wymaga podobnych czynności konserwacyjnych. Jest to uwarunkowane środowiskiem pracy łożyska. Unikamy kontaktu metal-metal (wałeczek-bieżnia). Smar ma za zadanie rozdzielić dwie powierzchnie. Niedostateczna ilość smaru powoduje szybsze zużycie łożyska. Inaczej konserwuje się łożysko działające w pompie, silniku, a inaczej w walcarce czy kombajnie górniczym. Pamiętajmy – to właśnie smar (olej) jest odpowiedzialny za odprowadzanie zanieczyszczeń, czy też za niższą temperaturę pracy łożyska. Zawsze uczulamy klientów, by regularnie dosmarowywali łożyska i dbali o jak najlepszą jakość środka smarnego – podkreśla przedstawiciel firmy Timken Polska.

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych o łożyska wymagające szczególnej ochrony zapytała również firmę Timken Polska. – Każde łożysko toczne wymaga podobnych czynności konserwacyjnych. Jest to uwarunkowane środowiskiem pracy łożyska. Unikamy kontaktu metal-metal (wałeczek-bieżnia). Smar ma za zadanie rozdzielić dwie powierzchnie. Niedostateczna ilość smaru powoduje szybsze zużycie łożyska. Inaczej konserwuje się łożysko działające w pompie, silniku, a inaczej w walcarce czy kombajnie górniczym. Pamiętajmy – to właśnie smar (olej) jest odpowiedzialny za odprowadzanie zanieczyszczeń, czy też za niższą temperaturę pracy łożyska. Zawsze uczulamy klientów, by regularnie dosmarowywali łożyska i dbali o jak najlepszą jakość środka smarnego – podkreśla przedstawiciel firmy Timken Polska.

Dobór smarów do łożysk

Smarowanie powinno w pierwszej kolejności zapewnić ochronę przed korozją oraz zmniejszenie tarcia tocznego między bieżnią łożyska i elementami tocznymi. Ma ono również za zadanie odprowadzanie stałych ciał obcych, które mogą stanowić efekt zużycia trących powierzchni, czy też pyły atmosferyczne. Istotne jest, aby smarowanie zapewniało odprowadzanie nadmiaru ciepła z łożyska. Kluczową rolę odgrywa więc właściwe smarowanie łożysk, które pracują w wysokiej temperaturze. Nie bez znaczenia pozostaje należyta gospodarka smarna łożysk silnie obciążonych oraz szybkoobrotowych. Podaje się więc, że parametrem, który wyróżnia oleje stosowane do łożysk tocznych, jest lepkość kinetyczna w temperaturze wynoszącej 40ºC, określana jako klasa lepkości. Jak podaje firma Albeco, aby prawidłowo wyselekcjonować smar do wybranego węzła łożyskowego, niezbędna jest analiza warunków jego pracy. Najważniejsze czynniki wpływające na dobór środka smarnego to zakres temperatur pracy, przenoszone obciążenia oraz prędkości obrotowe (szybkość przemieszczania się względem siebie współpracujących elementów). Równie istotna jest ocena środowiska pracy danego łożyska, w tym jego wilgotności, stopnia zanieczyszczenia (zapylenia) oraz ewentualnej obecności agresywnych środków chemicznych, a także występowanie wibracji i obciążeń uderzeniowych. Kolejny czynnik zasadniczo wpływający na dobór środka smarnego to częstotliwość smarowania (okresy dosmarowywania lub smarowanie jednorazowe na cały okres eksploatacji) oraz typ smarowania (ręczne lub centralne). Wreszcie pod rozwagę należy wziąć materiały, z jakich zostały wykonane mechanizmy i uszczelnienia.

Łożyska ślizgowe najczęściej smarowane są smarami plastycznymi na bazie mydeł zawierających aluminium, lit, wapno, magnez oraz sód. Niejednokrotnie zastosowanie znajduje także wosk oraz stałe kwasy tłuszczowe. Używane są również smary stałe zawierające grafit, disiarczek molibdenu, azotek boru, mika, boraks, siarczan srebra, jodek ołowiawy, czy też wernikulit. Zastosowanie znajdują oleje mineralne lub syntetyczne z podwyższonymi właściwościami przeciwzużyciowymi i przeciwzatarciowymi. Fabryka Łożysk Tocznych-Kraśnik sugeruje, że dobierając smar, w pierwszej kolejności należy określić warunki pracy, czyli temperaturę, rozkład obciążeń łożyska, prędkość obrotową, poziom drgań oraz skuteczność chłodzenia. Nie mniej istotny jest również sposób zabudowy. W szczególności chodzi o rodzaj oprawy oraz układ wału (poziomy lub pionowy). Na wybór smaru wpływ ma również rodzaj uszczelnienia, z którym smar powinien być kompatybilny. Kluczową rolę odgrywa środowisko zewnętrzne oraz wymagana trwałość łożyska.

A jak wygląda dobór środka smarnego do łożysk ślizgowych? W takim przypadku olej doprowadzany jest otworami lub kanałami, które najczęściej wykonane są w nieobciążonej części panwi. Zdarzają się jednak modele łożysk z kanałami wydrążonymi w czopie łożyska. Olej rozprowadzany jest rowkami o przekroju trójkątnym lub wycinka koła. Ważne jest, aby rowki były rozmieszczone równomiernie w łożysku, najczęściej poprzecznie do kierunku ruchu. Rowki nie dochodzą do brzegów konstrukcji, dzięki czemu olej nie wypływa poza łożysko. Od czego zależą zatem wymiary rowków doprowadzających, a co za tym idzie natężenie przepływu oleju? W dużej mierze parametry te są zależne od średnicy łożyska. Obowiązuje przy tym zasada, że im większa jest średnica łożyska, tym większa jest powierzchnia przekroju rowków smarujących. Jeżeli rowki są odpowiednio ukształtowane, powstaje tzw. klin smarujący.

W opinii firmy Prema na wybór środka smarującego wpływa obciążenie łożyska, prędkość obrotowa oraz temperatura. Mówiąc o tym ostatnim parametrze, koniecznie należy uwzględnić zmienność temperatury, która spowodowana jest zarówno rozruchem maszyny, jak i czynnikami zewnętrznymi. Nie bez znaczenia pozostaje także wielkość oraz miejsce zabudowy łożyska. Należy zwrócić również uwagę na funkcję środka smarnego. Czasami bowiem smar pełni także rolę uszczelniającą.

W opinii firmy Prema na wybór środka smarującego wpływa obciążenie łożyska, prędkość obrotowa oraz temperatura. Mówiąc o tym ostatnim parametrze, koniecznie należy uwzględnić zmienność temperatury, która spowodowana jest zarówno rozruchem maszyny, jak i czynnikami zewnętrznymi. Nie bez znaczenia pozostaje także wielkość oraz miejsce zabudowy łożyska. Należy zwrócić również uwagę na funkcję środka smarnego. Czasami bowiem smar pełni także rolę uszczelniającą.

Istotnym parametrem doboru środka smarnego łożysk jest temperatura płynięcia oleju. Ważne jest, aby była ona niższa o około 10ºC od minimalnej temperatury, w której łożysko jest uruchamiane. Jeżeli łożysko ślizgowe pracuje w szerokim zakresie temperatur, kluczową rolę odgrywa jak najwyższy wskaźnik lepkości.

Każdy producent smarów określa warunki ich zastosowania. Są smary przeznaczone dla przemysłu ciężkiego, górniczego, spożywczego, do silników elektrycznych itd. Ważnym parametrem jest lepkość i temperatura pracy.

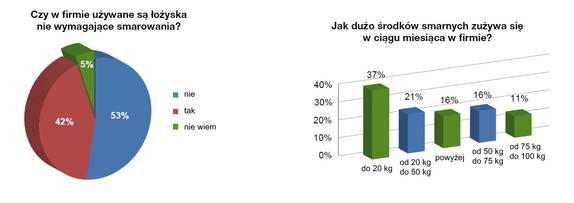

Redakcja miesięcznika postanowiła zapytać swoich czytelników o ilość środków smarnych, jakie zużywają w firmie w ciągu miesiąca. Ponad 36% ankietowanych podaje, że zużywa do 20 kg środków smarnych. Materiałów tego typu w ilości od 20 do 50 kg potrzebuje ponad 21% czytelników. Niecałe 16% ankietowanych nabywa miesięcznie od 50 do 75 kg substancji smarujących. Ponad 10% respondentów podaje, że potrzebuje od 75 do 100 kg materiałów przeznaczonych do smarowania. Z ankiety wynika, że prawie tyle samo czytelników dokonuje zakupu ponad 100 kg środków smarnych.

Podczas badania ankietowego zapytano także czytelników o czas, jaki poświęca się na smarowanie maszyn w firmie. Ponad 68% ankietowanych podaje, że czas, który jest przeznaczony na smarowanie, nie przekracza 8 godz. tygodniowo. Około 16% czytelników poświęca w tym zakresie od 8 do 16 godz. na tydzień. Od 16 do 24 godz. przeznacza na smarowanie maszyn ponad 5% ankietowanych.

W firmach używa się smarów firm Total, Castrol, Shell, Mobil, Statoil oraz BP.

Łożyska bezobsługowe zamiast tradycyjnych

Jedno z pytań ankiety brzmiało: czy w twojej firmie znajdują zastosowanie łożyska, które nie wymagają smarowania. Interesujące jest, że ponad połowa czytelników nie używa łożysk tego typu. W opinii czytelników łożyska, które nie wymagają smarowania, produkują i dostarczają firmy: SKF, FAG oraz NSK.

Jedno z pytań ankiety brzmiało: czy w twojej firmie znajdują zastosowanie łożyska, które nie wymagają smarowania. Interesujące jest, że ponad połowa czytelników nie używa łożysk tego typu. W opinii czytelników łożyska, które nie wymagają smarowania, produkują i dostarczają firmy: SKF, FAG oraz NSK.

Na rynku dostępne są łożyska ślizgowe bez konwencjonalnego systemu smarowania, które ze względu na sposób dostawy środka smarnego zwane są samosmarnymi lub bezobsługowymi. W ich przypadku środek smarny zawarty jest w ściance lub w wierzchniej warstwie panwi. Do tego typu łożysk należą między innymi nasycone olejem, spiekane tulejki brązowe lub żelazne, stosowane często w lekkim przemyśle maszynowym (papierniczy, spożywczy, urządzenia gospodarstwa domowego).

Na rynku pojawiły się także rozwiązania z automatycznymi, mechanicznymi i elektronicznymi dozownikami smarów. Aplikacje takie, w niektórych zastosowaniach, pozwalają nawet na jeden rok bezobsługowego dozowania środka smarnego do układu. Jednak wymiana łożyska z dozorem smarowniczym na łożysko bezobsługowe nie zawsze jest możliwa. Tego typu rozwiązanie stosuje się, kiedy:

- w danym węźle łożyskowym smarowanie konwencjonalne jest nieskuteczne lub nieefektywne (w próżni, w bardzo wysokich lub niskich temperaturach, w środowisku chemicznie aktywnym),

- kiedy występuje zagrożenie, że smar zabrudzi wyrób: przemysł papierniczy i włókienniczy,

- kiedy obsługa smarownicza jest trudna do przeprowadzenia lub nieopłacalna,

- kiedy dozór nad aplikowaniem smaru w sposób tradycyjny byłby zbyt uciążliwy.

Odpowiadając na pytanie o możliwość zamiany łożyska tradycyjnego na takie, które nie wymaga smarowania, Fabryka Łożysk Tocznych-Kraśnik twierdzi, że istnieją zarówno łożyska wymagające obsługi, jak i bezobsługowe. Wszystko zależy od zastosowania oraz od sposobu zabudowy łożysk. Jednakże zawsze musi być zapewnione odpowiednie smarowanie.

W opinii firmy Prema łożyska niewymagające obsługi to łożyska fabrycznie napełnione smarem i uszczelnione oraz łożyska SKF wypełnione SolidOil. Łożysk tradycyjnych nie można zastąpić takimi, które nie wymagają smarowania, z następujących powodów:

- temperatura, jaka się pojawia w łożyskach uszczelnionych w wyniku tarcia uszczelnienia, ogranicza dopuszczalne prędkości obrotowe,

- ilość i rodzaj smarów, jakimi napełniane są łożyska, jest ograniczona,

- w łożyskach smarowanych olejem często olej pełni dodatkową funkcję chłodzenia.

Firma Timken podaje, że łożyska dobiera się zależnie od zastosowania (baryłkowe, walcowe, stożkowe, kulkowe, igiełkowe). Zdarza się, że łożyska można (po odpowiednich przeliczeniach) zamienić, na przykład z baryłki na stożek. Wtedy żywotność takiego łożyska może wzrosnąć nawet o kilkadziesiąt procent – daje to określone korzyści nie tylko w kwestii zakupu samego łożyska, ale i obsługi (mniejsze koszty dla firmy w związku z przestojem/wymianą). Zdarza się, że łożyska pracują po kilkadziesiąt lat bez potrzeby wymiany/demontażu (np. przekładnie przy walcarkach).

Zaletą stosowania łożysk walcowych/baryłkowych względem stożkowych jest ich prostota w obsłudze. Łożyska walcowe i baryłkowe wychodzą z fabryki już z odpowiednim luzem promieniowym. W przypadku łożysk stożkowych każdy klient musi sam wiedzieć, jak nastawić łożysko, by uzyskało możliwie jak najdłuższą trwałość.

Co nowego w smarowaniu łożysk

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zapytała producentów i dostawców o nowatorskie rozwiązania, które znajdują zastosowanie w procesach związanych ze smarowaniem łożysk. Nowości na rynku smarów przejawiają się głównie w zaawansowanej specjalizacji pod względem zastosowań, sposobów aplikacji oraz środków ekologicznych.

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zapytała producentów i dostawców o nowatorskie rozwiązania, które znajdują zastosowanie w procesach związanych ze smarowaniem łożysk. Nowości na rynku smarów przejawiają się głównie w zaawansowanej specjalizacji pod względem zastosowań, sposobów aplikacji oraz środków ekologicznych.

Na rynku pojawia się coraz więcej produktów przeznaczonych dla wąskich grup odbiorców i do specjalistycznych zastosowań, na przykład smar do dźwigów lub smar do zabezpieczania pneumatycznych układów hamulcowych. Aby ułatwić zastosowanie smarów, producenci rozszerzają swoje zainteresowanie także na sferę aplikacji środka smarnego, dzięki temu na rynku pojawiły się smary w sztyfcie, szeroka oferta dozowników smarów itp. Ponadto rozwija się gama produktów z grupy smarów biodegradowalnych, ekologicznych, w tym smarów przeznaczonych dla rolnictwa, leśnictwa i ogrodnictwa.

Na uwagę zasługuje także smar stały z makrocząsteczkami polietylenu, będący unikatowym sposobem smarowania łożysk. Zanim zostanie on umieszczony w łożysku, przypomina zwykły smar, jednak po ogrzaniu i schłodzeniu krzepnie, przyjmując stan stały, wyglądem przypominając żywicę. Łożyska są zwykle wypełnione tym rodzajem smaru w minimalnej, niezbędnej do smarowania łożyska ilości. Metoda ta określana jest jako „spot-packing”.

Właściwości tej metody to:

- nie wywołuje plam spowodowanych wyciekiem smaru wokół łożyska,

- woda nie emulguje smaru ani nie powoduje, że zaczyna wyciekać, co ma wpływ na dłuższą jego trwałość,

- w przeciwieństwie do zwykłego smaru smar stały nie przemieszcza się w łożysku, dzięki czemu nie przyczynia się do zwiększenia oporów ruchu,

- cechuje się wysokim współczynnikiem bezpieczeństwa, ponieważ krzepnący w wysokiej temperaturze smar klasy spożywczej jest zgodny ze standardem H-1, USDA (pozwolenie na kontakt z żywnością), a makrocząsteczki polietylenu są zgodne ze standardem FDA (Ministerstwa Żywności i Leków Stanów Zjednoczonych),

- zakres temperatur pracy na koszyku łożyska: od -10°C do 110°C (maks. 100°C przy pracy ciągłej),

- dopuszczalna prędkość dn = 120 000 [dn = średnica wewnętrzna d (mm) x prędkość obrotowa (obr./min)].

Fabryka Łożysk Tocznych-Kraśnik, zapytana o nowinki techniczne w zakresie smarowania łożysk, odpowiada, że dysponuje urządzeniami do napełniania łożysk smarem w procesie produkcji oraz ich monitorowania.

Firma Prema wskazuje na nowatorskie rozwiązanie SKF SolidOil, łączące zalety tulei porowatych i łożysk tocznych w jednym wykonaniu. Oprócz tego warto zwrócić uwagę na smar stały (grafit), będący koszem łożysk wysokotemperaturowych oraz na nowe kompozycje smarów plastycznych.

Dobór uszczelnienia łożyska

Redakcja miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych postanowiła zapytać również o sposoby, za pomocą których dobierane są uszczelnienia łożysk. Jak podaje firma Albeco, uszczelnienia są produkowane w wielu konstrukcjach i z różnych materiałów, każda kombinacja danego kształtu i materiału ma specyficzne własności, dzięki czemu uszczelnienia nadają się do określonej aplikacji. Na wybór odpowiedniego uszczelnienia ma wpływ wiele czynników, wynikających z warunków pracy, takich jak między innymi rodzaj smarowania, prędkość ślizgu na powierzchni uszczelnianej, kierunek obrotu wału, a także sposób zabudowy uszczelnienia (pionowa lub pozioma) oraz nieprostoliniowość lub odchyłka współosiowości wału. Należy również wziąć pod uwagę utrudnienia wynikające ze środowiska pracy łożyska, obecność silnych substancji chemicznych, czynniki mechaniczne oraz temperaturę pracy. Niejednokrotnie o doborze uszczelnienia decyduje dostępna przestrzeń oraz wymiary i wymagany kształt uszczelnienia, a także wymagania odnośnie skuteczności i ostatecznie cena uszczelnienia.

W opinii Fabryki Łożysk Tocznych-Kraśnik ważniejsze czynniki doboru uszczelnień stykowych i bezstykowych i ich kombinacji to:

- warunki pracy (temperatura pracy, prędkość obrotowa),

- środowisko zewnętrzne (wilgoć, zanieczyszczenia, środki chemiczne),

- zabudowa (wyciek smaru lub oleju),

- rodzaj medium zewnętrznego,

- rodzaj środka smarnego (kompatybilność).

Firma Prema, zapytana o dobór uszczelnień łożysk, zwraca uwagę, że w tym zakresie podstawowe parametry to temperatura, a w szczególności:

- temperatura, jaka powstaje przy uszczelnieniach stykowych w wyniku tarcia powierzchni uszczelniających,

- temperatura medium,

- temperatura węzła łożyskowego.

Oprócz tego należy wziąć pod uwagę rodzaje mogących wystąpić zanieczyszczeń, czyli pyłów, gazów oraz cieczy, które również mogą być żrące lub obojętne. Ważne jest również uwzględnienie rozkładu ciśnień, a przede wszystkim ciśnienia, jakie panuje na zewnątrz węzła łożyskowego. Na wybór wpływają również uwarunkowania konstrukcyjne oraz sposób i częstotliwość serwisowania urządzeń.

W opinii firmy Timken Polska w pierwszej kolejności musi być wzięte pod uwagę przeznaczenie uszczelnienia (np. silnik, pompa, walcarka). Nie bez znaczenia pozostaje wpływ warunków zewnętrznych/środowiska (pył, metal, woda, sól itp.), prędkość obrotowa wału/oprawy oraz ilość dostępnego miejsca na zabudowę uszczelnienia.

Jedno z pytań ankiety brzmiało: jakie rodzaje uszczelnień łożysk znajdują zastosowanie w twojej firmie? Na pierwszym miejscu plasują się uszczelnienia stykające się z powierzchniami ślizgowymi, bowiem wymieniło je ponad 84% ankietowanych. Drugie miejsce zajmują uszczelnienia stykające się z powierzchniami nieruchomymi (około 42%), zaś na trzeciej pozycji plasują się uszczelnienia bezstykowe (około 31%). Na czwartym miejscu są mieszki uszczelniające i membranowe (prawie 16% ankietowanych).

Smarownice

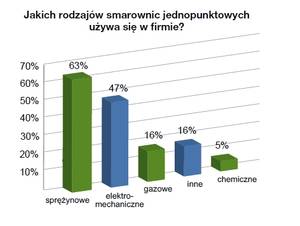

Podczas ankiety redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych zapytała o rodzaje smarownic jednopunktowych, które używane są w firmach. Na pierwszym miejscu wymieniono smarownice sprężynowe (ponad 63% ankietowanych), potem elektromechaniczne (około 47% czytelników), zaś trzecie miejsce zajmują smarownice jednopunktowe gazowe, bowiem wymieniło je prawie 16% ankietowanych. Ponad 5% czytelników używa smarownic jednopunktowych chemicznych.

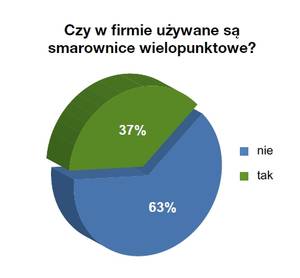

Na pytanie, czy w twojej firmie używane są smarownice wielopunktowe, ponad 63% ankietowanych podaje, że nie używa urządzeń tego typu. Pozostali czytelnicy (około 37%) używają smarownic wielopunktowych.

Jedno z pytań ankiety brzmiało: Kto jest producentem i dostawcą smarownic, które używane są w twojej firmie? W zakresie smarownic jednopunktowych sprężynowych czytelnicy wymienili firmy: SKF, Parker, HHW, Safematic, Wika, Samoa, Tapo, Prema oraz Kernite. Jako producentów smarownic jednopunktowych elektromechanicznych podawano SKF, Fin-Brammer, Gacol, Lincoln, Easylube, Rato oraz Kernite. Smarownice gazowe czytelnikom Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych produkują i dostarczają firmy: SKF i Hydac.

Firmy Safematic, SKF, Fin-Brammer oraz Vogel w opinii ankietowanych dostarczają smarownice wielopunktowe.

Ponad 73% ankietowanych podaje, że używa w swojej firmie układów centralnego smarowania. Według czytelników urządzenia tego typu produkuje lub dostarcza SKF, Vogel, Nederman, Safematic, Lincoln, Dropsa oraz Delimon.

Analizując wyniki ankiety, można stwierdzić, że łożyska najczęściej pracują w trudnych warunkach, obejmujących wysoką temperaturę, podwyższoną prędkość oraz duże obciążenia. Pod kątem rodzaju smarowania największą popularnością cieszą się łożyska smarowane cieczami lub smarami plastycznymi. Chcąc wybrać właściwy środek smarny do konkretnego węzła łożyskowego, konieczna jest analiza warunków jego pracy. Przede wszystkim należy wziąć pod uwagę zakres temperatury pracy, przenoszone obciążenia oraz prędkości obrotowe. W przypadku łożysk ślizgowych olej doprowadzany jest otworami lub kanałami, które najczęściej wykonane są w nieobciążonej części panwi. Zdarzają się jednak modele łożysk z kanałami wydrążonymi w czopie łożyska.

Na rynku pojawia się coraz więcej produktów przeznaczonych dla wąskich grup odbiorców i specjalistycznych zastosowań, na przykład smar do dźwigów lub smar do zabezpieczania pneumatycznych układów hamulcowych. Na uwagę zasługuje także smar stały z makrocząsteczkami polietylenu, będący unikatowym sposobem smarowania łożysk. Zanim zostanie on umieszczony w łożysku, przypomina zwykły smar, jednak po ogrzaniu i schłodzeniu krzepnie, przyjmując stan stały, wyglądem przypominający żywicę. Większość czytelników stosuje w swoich fabrykach smarownice sprężynowe. Dużą popularnością cieszą się również smarownice elektromechaniczne.

Jakie rodzaje łożysk wymagają szczególnych czynności konserwacyjnych?

Rozpatrując problem w kontekście łożysk wymagających szczególnych zabiegów związanych ze smarowaniem, należałoby wskazać jako czynnik decydujący nie rodzaj łożyska, a jego zastosowanie. Niejednokrotnie spotykamy się z dużymi łożyskami baryłkowymi, które zastały zastosowane ze względu na wielokrotne przekroczenie wskaźników trwałości, jak również z małymi łożyskami kulkowymi, które są przyczyną awarii dużych urządzeń. Jako krytyczne należałoby wymienić w pierwszej kolejności aplikacje związane z bezpieczeństwem osób (np. transport), a następnie maszyny produkcyjne i urządzenia krytyczne dla zachowania ciągłości pracy zakładu. (MARAT)

Łożyska stalowe wymagają przechowywania w odpowiednich warunkach, profesjonalnego montażu i demontażu z użyciem odpowiednich narzędzi, a także czyszczenia i smarowania. Wszystkie te czynności wpływają na ich trwałość i czas użytkowania. Łożyska stalowe kryte obustronnie teoretycznie są bezobsługowe i nie wymagają smarowania. Natomiast np. zespoły łożyskowe i łożyska igiełkowe wymagają dodatkowego, cyklicznego dosmarowywania. (Multi-Mac)

Czym się kierować przy doborze smarów do łożysk?

Parametrami pracy aplikacji oraz warunkami panującymi wokół aplikacji. Wymaganiami stawianymi przez klienta np. dopuszczenia do kontaktu z żywnością. (SKF Polska)

Poza podstawowymi kryteriami, takimi jak: temperatura pracy, prędkość obrotowa, obciążenia łożysk i sposób smarowania, należy brać pod uwagę również takie właściwości smarów, jak:

- stabilność mechaniczna,

- odporność smaru na działanie wody,

- właściwości antykorozyjne,

- obecność dodatków przeciwzatarciowych (EP) i przeciwzużyciowych (AW).

Przy doborze zamienników należy wziąć również pod uwagę rodzaj oleju bazowego oraz kompatybilność zagęszczaczy. (MARAT)

Smary dzielimy na ropopochodne i syntetyczne. Główną cechą, na którą należy zwrócić uwagę przy doborze smaru, jest jego lepkość. Specjalny rodzaj smaru musi być stosowany w łożyskach szybko rotujących i pracujących w temperaturze powyżej 100ºC. Specjalny, „jadalny”, smar jest stosowany w łożyskach dla przemysłu spożywczego. Przy doborze smaru do konkretnej aplikacji powinno się brać pod uwagę rozmiar łożyska, prędkość obrotową, temperaturę, obciążenie oraz ogólną charakterystykę warunków pracy i otoczenia. Profesjonalny dobór najlepiej powierzyć wykwalifikowanym dostawcom smarów lub dystrybutorowi łożysk. (Multi-Mac)

Czy istniejące łożyska można zamienić na takie, które nie wymagają obsługi?

W pewnych okolicznościach tak. Spora liczba łożysk jest dostępna w wersji uszczelnionej, nasmarowanej na cały okres eksploatacji. Czasem stosuje się specjalne wykonania np. seria łożysk exopar. (SKF Polska)

Dla łożysk ślizgowych odpowiednia technologia jest dostępna od dawna, tj. stosowanie łożysk, w których pary ślizgowe są kombinacją stali z tkaniną PTFE lub kompozytem brązu spiekanego. W przypadku łożysk tocznych nie ma jednego rozwiązania, dostępnego dla wszystkich rodzajów łożysk. Większość łożysk kulkowych i wałeczkowych jest dostępna z wypełnieniem typu Solid Oil – jest to matryca polimerowa nasączona olejem, która zapewnia smarowanie na cały okres eksploatacji. Małe łożyska kulkowe pracujące pod niewielkim obciążeniem i z małą prędkością obrotową możemy zastąpić samosmarującymi łożyskami polimerowymi. Inne rozwiązania, takie jak zastosowanie łożysk hybrydowych lub łożysk, których elementy toczne zostały pokryte materiałem ceramicznym (np. SKF „NoWear”), umożliwiają znaczne wydłużenie okresów obsługowych, a w warunkach skrajnego smarowania zapewniają większą trwałość niż łożyska standardowe. Nie są to jednak konstrukcje całkowicie bezobsługowe. (MARAT)

Dostępne są na rynku syntetyczne i ceramiczne łożyska odporne na temperaturę i czynniki chemiczne, o dużej wytrzymałości, dużej odporności na ścieranie, bezsmarowe, które z założenia są łożyskami bezobsługowymi. Ich wadą jest wysoka cena oraz to, że nie znajdują one zastosowania we wszystkich aplikacjach. (Multi-Mac)

Jakie nowatorskie rozwiązania znajdują zastosowanie w smarowaniu łożysk?

Większość łożysk kulkowych i wałeczkowych jest dostępna z wypełnieniem Solid Oil – jest to matryca polimerowa nasączona olejem. Tworzywo Solid Oil utrzymuje olej na miejscu i dostarcza do łożyska większą jego ilość w porównaniu ze smarem plastycznym. Ponadto jest to rozwiązanie przyjazne dla środowiska (brak wycieków) i zapewnia dobrą ochronę łożyska przed zanieczyszczeniami. Podstawowa nośność dynamiczna i statyczna łożysk z wypełnieniem Solid Oil jest identyczna jak w przypadku odpowiednich łożysk standardowych.

Innym nowatorskim rozwiązaniem stosowanym w smarowaniu łożysk są układy centralnego smarowania typu Oil+Air. Niewielkie krople oleju niesione są przez sprężone powietrze i precyzyjnie dostarczane do łożyska. Układy Oil+Air umożliwiają niezawodne smarowanie przy użyciu bardzo niewielkiej ilości oleju – zużycie oleju jest mniejsze nawet o 90% w porównaniu do smarowania mgłą olejową. Powoduje to obniżenie temperatury roboczej, możliwość pracy przy wyższych prędkościach oraz zmniejszenie emisji oleju do środowiska. (MARAT)

Coraz powszechniej stosuje się w maszynach układy centralnego smarowania łożysk. Producenci stosują w łożyskach nowoczesne smary, np. o przedłużonym działaniu, zwiększonej rozpiętości temperatur pracy, a także tzw. smary „eko” zapewniające mniejsze opory toczenia, przez co aplikacja zużywa mniejsze ilości energii. Łożyska wykonane z nowoczesnych materiałów (syntetyczne, ceramiczne) nie wymagają smarowania i są z założenia bezobsługowe. (Multi-Mac)

Na uwagę zasługuje przede wszystkim zastosowanie protokołu CAN-BUS, czyli układu monitorowania stanu smarowania. Interesujące mogą być również środki smarne stosowane w serii łożysk Exopar oraz nowe materiały niewymagające smarowania w łożyskach ślizgowych. (SKF Polska)

Czym się kierować przy doborze uszczelnień łożyska?

Parametrami pracy, warunkami otoczenia, konstrukcją węzła łożyskowego oraz wymaganiami konkretnych gałęzi przemysłu, np. dopuszczenia do kontaktu z żywnością. (SKF Polska)

Kryteria doboru uszczelnień możemy podzielić na 2 grupy:

1) Związane z warunkami pracy węzła łożyskowego i możemy wyróżnić:

- temperaturę pracy uszczelnienia,

- prędkość obrotową,

- rodzaj smarowania,

- dopuszczalną wielkość niewspółosiowości,

- czy uszczelnienie będzie zabudowane na wale pionowym,

- zdolność do utrzymywania środka smarnego.

2) Związane z wymaganym poziomem ochrony przed zanieczyszczeniami. W tej grupie rozpatrujemy stopień ochrony przed kurzem, małymi i dużymi cząstkami zanieczyszczeń (w tym cząstkami powodującymi ścieranie) oraz rozpylanymi cieczami. Istotnym kryterium jest również odporność chemiczna materiału, z którego wykonane jest uszczelnienie. (MARAT)

Uszczelnienia zapobiegają nadmiernemu wypływaniu smaru z łożyska. Rolą uszczelnienia jest też zatrzymanie pyłu na zewnątrz łożyska, czyli ochrona wnętrza łożyska i smaru przed zanieczyszczeniami. Oznaczenie ZZ mówi, że łożysko ma obustronne uszczelnienie metalowymi płytkami. Nie stanowią one stuprocentowego uszczelnienia, albowiem jest to uszczelnienie bezstykowe i pomiędzy osłonką a wewnętrzną bieżnią znajduje się szczelina. Symbol 2RS oznacza uszczelnienie stykowe. Łożysko w tym przypadku uszczelnione jest osłonkami ze specjalnymi szczelnie przylegającymi do bieżni wewnętrznej „kołnierzami” wykonanymi najczęściej z gumy. Łożyska 2RS mają większą podatność na nagrzewanie niż łożyska ZZ, dlatego nie nadają się do stosowania w urządzeniach wysokoobrotowych. (Multi-Mac)

Autor: Damian Żabicki