Polski rynek silników elektrycznych w bieżącym roku, podobnie jak w poprzednim, wciąż będzie się rozwijał. Urządzenia tego typu najczęściej stosuje się w maszynach. Dostawcy informują, że największym popytem cieszą się silniki o mocach 1–5 kW. Ponad połowa sondowanych użytkowników silników elektrycznych uważa, że poziom wsparcia technicznego ze strony dostawców jest średni. Ankietowani chcą przede wszystkim profesjonalnego, dobrze działającego i sprawnego serwisu gwarancyjnego i pogwarancyjnego.

Polski rynek silników elektrycznych w bieżącym roku, podobnie jak w poprzednim, wciąż będzie się rozwijał. Urządzenia tego typu najczęściej stosuje się w maszynach. Dostawcy informują, że największym popytem cieszą się silniki o mocach 1–5 kW. Ponad połowa sondowanych użytkowników silników elektrycznych uważa, że poziom wsparcia technicznego ze strony dostawców jest średni. Ankietowani chcą przede wszystkim profesjonalnego, dobrze działającego i sprawnego serwisu gwarancyjnego i pogwarancyjnego.

Z przeprowadzonej w lipcu ankiety wsród dostawców silników elektrycznych na rynek polski wynika, że wszyscy respondenci odnotowali w kryzysowym 2009 r. wzrost transakcji tego typu urządzeń. Na podstawie własnych doświadczeń z branży oceniają, że ogólne tendencje rozwoju sprzedaży są wzrostowe (83%). Według pozostałych 17% sondowanych pozostaną na tym stałym poziomie. W 2010 r. dwie trzecie dostawców spodziewa się wzrostu sprzedaży, 17% – nie zauważa go, a pozostali nie mają na ten temat zdania.

Z przeprowadzonej w lipcu ankiety wsród dostawców silników elektrycznych na rynek polski wynika, że wszyscy respondenci odnotowali w kryzysowym 2009 r. wzrost transakcji tego typu urządzeń. Na podstawie własnych doświadczeń z branży oceniają, że ogólne tendencje rozwoju sprzedaży są wzrostowe (83%). Według pozostałych 17% sondowanych pozostaną na tym stałym poziomie. W 2010 r. dwie trzecie dostawców spodziewa się wzrostu sprzedaży, 17% – nie zauważa go, a pozostali nie mają na ten temat zdania.

63% użytkowników badanych przez magazyn „Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych” planuje w 2010 roku działania związane z zakupem silników elektrycznych. Natomiast 83% z nich nie planuje w aktualnym roku wymiany silników pracujących w zakładzie, a 17% bierze taką możliwość pod uwagę.

Najczęstsze zastosowania silników

Według dostawców silniki elektryczne najczęściej znajdują zastosowanie w taśmociągach (83%), dwie trzecie respondentów wskazuje, że silniki z ich oferty wykorzystywane są w przenoszeniu napędów oraz w windach, podnośnikach itp., według połowy – w transporcie (wózki, transportery) i wentylacji. Inne zastosowania tego typu urządzeń to walcowanie (33%), manipulatory, plotery, frezarki CNC.

Według dostawców silniki elektryczne najczęściej znajdują zastosowanie w taśmociągach (83%), dwie trzecie respondentów wskazuje, że silniki z ich oferty wykorzystywane są w przenoszeniu napędów oraz w windach, podnośnikach itp., według połowy – w transporcie (wózki, transportery) i wentylacji. Inne zastosowania tego typu urządzeń to walcowanie (33%), manipulatory, plotery, frezarki CNC.

Użytkownicy wykorzystują silniki elektryczne w wentylacji (89%), maszynach i urządzeniach (88%), taśmociągach (77%) oraz przeniesieniu napędu (74%). U 60% z nich pracują w windach i podnośnikach, u 54% – w transporcie, a u 48% – w odpylaniu. Silniki najrzadziej stosuje się przy walcowaniu (11%), odwiertach (3%) oraz odwadnianiu, pompach i prasach.

Silniki prądu stałego

Posiadane w asortymencie silniki elektryczne wszystkich dostawców mogą być zasilane prądem przemiennym, w przypadku 67% – prądem stałym. Także urządzenia największej grupy użytkowników zasilane są prądem AC (98%). Tylko 42% ma zasilane prądem DC.

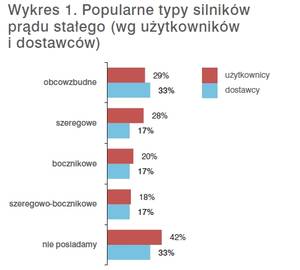

W ofercie producentów i dystrybutorów znajdują się najczęściej silniki prądu stałego obcowzbudne (33%). Trochę rzadziej spotykane są silniki szeregowo-bocznikowe, bocznikowe i szeregowe (po 17%). Z przeprowadzonej ankiety wynika, że 42% użytkowników nie posiada w zakładzie silników prądu stałego. Ci, którzy mają je zainstalowane, korzystają głównie z silników obcowzbudnych (29%) i szeregowych (28%). Mniejszą popularnością cieszą się silniki bocznikowe (20%) i szeregowo-bocznikowe (18%) (wykres 1).

Silniki prądu przemiennego

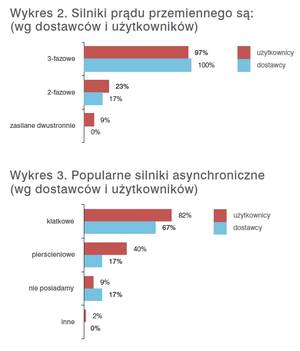

Silniki prądu przemiennego znajdujące się na stanie dostawców to zarówno silniki synchroniczne, jak i asynchroniczne (po 67% odpowiedzi). Żaden z respondentów nie posiada silników komutatorowych i uniwersalnych (mogących pracować przy zasilaniu AC i DC). Wszystkie sprzedawane silniki prądu przemiennego mogą być 3-fazowe, a w przypadku 17% ankietowanych – 2-fazowe. Silniki zakupione przez użytkowników są w 97% przypadków 3-fazowe, w 23% – 2-fazowe natomiast w 9% – zasilane dwustronnie (wykres 2).

Silniki prądu przemiennego znajdujące się na stanie dostawców to zarówno silniki synchroniczne, jak i asynchroniczne (po 67% odpowiedzi). Żaden z respondentów nie posiada silników komutatorowych i uniwersalnych (mogących pracować przy zasilaniu AC i DC). Wszystkie sprzedawane silniki prądu przemiennego mogą być 3-fazowe, a w przypadku 17% ankietowanych – 2-fazowe. Silniki zakupione przez użytkowników są w 97% przypadków 3-fazowe, w 23% – 2-fazowe natomiast w 9% – zasilane dwustronnie (wykres 2).

67% dostawców ma w swojej ofercie silniki asynchroniczne klatkowe. Pierścieniowe dostępne są u 17% z nich. Pozostali nie sprzedają tego typu urządzeń. W zakładach zainstalowane są przede wszystkim silniki asynchroniczne klatkowe (82%). Mniej niż połowa ankietowanych dysponuje silnikami pierścieniowymi, tymczasem 9% w ogóle ich nie posiada (wykres 3).

Dwie trzecie sprzedawców poinformowało również, że można u nich nabyć soft starty, czyli układy stosowane w celu zmniejszenia początkowego poboru prądu przez silnik elektryczny asynchroniczny. Ma je w zakładzie 72% użytkowników.

Silniki krokowe i liniowe

Oferta dostawców to także silniki krokowe i liniowe. Pierwsze z tych urządzeń sprzedawane są przez 83% sondowanych, zaś drugie – przez 67%. A jak to wygląda u użytkowników? Jedna czwarta respondentów nie posiada ani krokowych, ani liniowych. 65% ma krokowe, a 37% – liniowe (wykres 4).

Oferta dostawców to także silniki krokowe i liniowe. Pierwsze z tych urządzeń sprzedawane są przez 83% sondowanych, zaś drugie – przez 67%. A jak to wygląda u użytkowników? Jedna czwarta respondentów nie posiada ani krokowych, ani liniowych. 65% ma krokowe, a 37% – liniowe (wykres 4).

Silniki krokowe z asortymentu 67% sprzedawców i 54% użytkowników wyposażone są w falowniki.

Najpopularniejsze moce silników

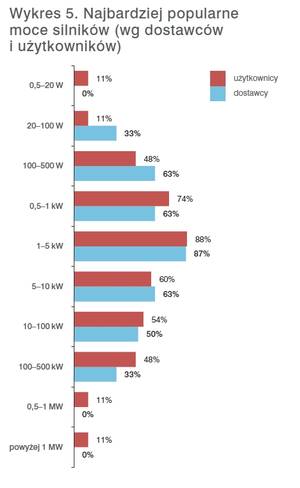

Dostawcy informują, że największym popytem cieszą się silniki o mocach 1–5 kW (87% odpowiedzi). Kolejne popularne urządzenia z ich oferty mają moce 5–10 kW, 100–500 W i 500 W – 1 kW (po 63% odpowiedzi). Według połowy dystrybutorów i producentów dobrze sprzedają się napędy o mocy 10–100 kW. Najmniejszym popytem cieszą się urządzenia o mocach 20–100 W oraz 100–500 kW (po 33%).

Serwonapędy

W asortymencie wszystkich dostawców badanych przez magazyn „Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych” znajdują się serwonapędy. W przypadku ankietowanych użytkowników 89% z nich stosuje w swoich aplikacjach serwonapędy.

Przyszłość silników

Najnowsze technologie silników elektrycznych charakteryzują się prostotą konfiguracji i obsługi. Zmierzają w kierunku zwiększenia sprawności i poprawienia parametrów pracy (automatyczna adaptacja do ich zmian), a co za tym idzie, podwyższenia energooszczędności. Stosowane są również nowoczesne technologie strojenia całych zestawów napędowych. Następuje zmniejszenie gabarytów przy zwiększeniu obciążalności silników.

Coraz szersza jest także paleta dostępnych protokołów komunikacji. Wykorzystywane są nowoczesne technologie komunikacji do napędów oparte na Ethernecie przemysłowym. Silniki mają zintegrowane funkcje bezpieczeństwa, a systemy enkoderowe umożliwiają zastosowanie technologii SafeMotion.

Najważniejsze parametry techniczne

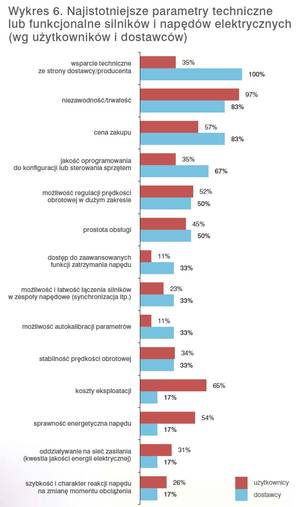

Według 100% dostawców wsparcie techniczne z ich strony świadczone klientom jest najważniejszym parametrem decydującym o wyborze silników i napędów elektrycznych. 83% ankietowanych wskazało również, że istotnymi dla nabywców są niezawodność/trwałość tego typu urządzeń, a także koszty ich nabycia. Dwie trzecie respondentów uważa, że czynnikiem wpływającym na decyzje zakupowe jest jakość oprogramowania do konfiguracji lub sterowania sprzętem, natomiast połowa, że – możliwość regulacji prędkości obrotowych w dużym zakresie oraz prostota obsługi.

Według 100% dostawców wsparcie techniczne z ich strony świadczone klientom jest najważniejszym parametrem decydującym o wyborze silników i napędów elektrycznych. 83% ankietowanych wskazało również, że istotnymi dla nabywców są niezawodność/trwałość tego typu urządzeń, a także koszty ich nabycia. Dwie trzecie respondentów uważa, że czynnikiem wpływającym na decyzje zakupowe jest jakość oprogramowania do konfiguracji lub sterowania sprzętem, natomiast połowa, że – możliwość regulacji prędkości obrotowych w dużym zakresie oraz prostota obsługi.

Z informacji zebranych od jednej trzeciej dostawców wynika, że innymi elementami, które decydują o wyborze silników, są: dostęp do zaawansowanych funkcji zatrzymania napędu, możliwość i łatwość łączenia silników w zespoły napędowe (synchronizacja itp.), możliwość autokalibracji parametrów oraz stabilność prędkości obrotowej. Najrzadziej (17%) na wybór, także według tej grupy respondentów, wpływają: koszty eksploatacji, sprawność energetyczna napędu, oddziaływanie na sieć zasilania (kwestia jakości energii elektrycznej), szybkość i charakter reakcji napędu na zmianę momentu obciążenia.

Ankietowani użytkownicy uważają natomiast, że na wybór silników i napędów elektrycznych wpływa przede wszystkim niezawodność i trwałość sprzedawanego produktu (97%), koszty eksploatacji (65%), a także cena zakupu urządzenia (57%). Najmniejszą rolę ma według respondentów odgrywać możliwość i łatwość łączenia silników w zespoły napędowe (23%), możliwość autokalibracji parametrów (11%), a także dostęp do zaawansowanych funkcji zatrzymania napędu (11%) (wykres 6).

Współpraca z dostawcami

Ponad połowa sondowanych użytkowników silników elektrycznych uważa, że poziom wsparcia technicznego ze strony dostawców jest średni. Dobre zdanie na jego temat ma 37% respondentów, a złe – tylko 6%. Powstaje więc pytanie: czego użytkownicy oczekują od producentów i dystrybutorów? Przede wszystkim profesjonalnego, dobrze działającego i sprawnego serwisu gwarancyjnego i pogwarancyjnego. Dla ankietowanych ważne jest, aby współpraca i komunikacja z dostawcami uległa poprawie. Chcą być wspierani technicznie przy doborze odpowiedniego silnika na potrzeby konkretnych aplikacji, pracujących w zakładach.

Ponad połowa sondowanych użytkowników silników elektrycznych uważa, że poziom wsparcia technicznego ze strony dostawców jest średni. Dobre zdanie na jego temat ma 37% respondentów, a złe – tylko 6%. Powstaje więc pytanie: czego użytkownicy oczekują od producentów i dystrybutorów? Przede wszystkim profesjonalnego, dobrze działającego i sprawnego serwisu gwarancyjnego i pogwarancyjnego. Dla ankietowanych ważne jest, aby współpraca i komunikacja z dostawcami uległa poprawie. Chcą być wspierani technicznie przy doborze odpowiedniego silnika na potrzeby konkretnych aplikacji, pracujących w zakładach.

Równie istotne dla użytkowników są krótkie terminy dostaw, szczególnie dużych silników, na które trzeba czekać miesiącami. Respondenci twierdzą, że producenci powinni utrzymywać większą dostępność starszych typów silników, aby nie było potrzeby dokonywania przeróbek maszyn pod nowe typy. Podobna opinia związana jest z posiadaniem przez dostawców w magazynach silników rezerwowych i z ich szybką dostawą do firmy.

Badanym użytkownikom silników elektrycznych przydałyby się lepiej przygotowane i bardziej wyczerpujące DTR-y (dokumentacja techniczno-rozruchowa).

Liczy się dla nich także dokładne informowanie o wprowadzanych na rynek polski nowych rozwiązaniach związanych z silnikami.

Respondenci oczekują od dostawców również przyjaznych i niskich cen, adekwatnych do jakości silników elektrycznych; tanich i niezawodnych podzespołów; lepszej jakości silników z hamulcami; większej dokładności wykonania mocowania silnika; budowy sprawnych energetycznie, trwałych silników.

Kierunek rozwoju silników

Poprosiliśmy ankietowanych dostawców, aby określili, w jakim kierunku zmierzają technologie w segmencie silników elektrycznych. Jacek Barszcz, regional manager z oddziału warszawskiego firmy B&R Automatyka Przemysłowa, twierdzi, że następuje zmniejszenie gabarytów przy zwiększeniu obciążalności silników. Stosowane są nowoczesne technologie: strojenia całych zestawów napędowych, komunikacji do napędów oparte na Ethernecie przemysłowym oraz systemy enkoderowe umożliwiające zastosowanie technologii SafeMotion.

Zbigniew Chudzik, project manager Festo, uzupełnia informacje na temat technologii silników elektrycznych. Według niego charakteryzuje się ona: prostotą konfiguracji i obsługi; automatyczną adaptacją do zmian parametrów pracy; autodiagnostyką i zdalną diagnostyką; coraz szerszą paletą dostępnych protokołów komunikacji oraz zintegrowanymi funkcjami bezpieczeństwa.

Inne kierunki rozwoju silników elektrycznych to zwiększenie sprawności i poprawienie parametrów pracy tych urządzeń oraz ich energooszczędność.

Za pomoc w opracowaniu raportu dotyczącego polskiego rynku silników elektrycznych szczególnie dziękujemy firmom: B&R Automatyka Przemysłowa, Eldar, Festo, Multiprojekt, Mitsubishi Electric Europe B.V., oddział w Polsce oraz SEW-Eurodrive. Dziękujemy również wszystkim czytelnikom magazynu „Inżynieria i utrzymanie ruchu zakładów przemysłowych”, którzy wzięli udział w ankiecie.

Warto skorzystać z oprogramowania do automatycznego doboru silników

Zbigniew Chudzik, project manager, Festo

Dobór właściwego silnika elektrycznego jest procesem złożonym i wieloaspektowym. Podczas wyboru optymalnego rozwiązania należy uwzględniać parametry mechaniczne, kinematyczne, elektryczne, cybernetyczne i oczywiście ekonomiczne.

Tylko właściwa ocena momentu obrotowego, oporów ruchu, momentu bezwładności, prędkości i dynamiki, rodzaju sterowania, efektywności elektrycznej oraz warunków zabudowy umożliwia wyselekcjonowanie odpowiedniego typu i wielkości silnika.

Należy dążyć do tego, aby typ silnika wybierany przez konstruktorów na etapie projektu mechanicznego był następnie kolejno weryfikowany przez zespoły automatyków, elektryków oraz programistów.

Niewątpliwym ułatwieniem przy zakupie silników jest coraz lepsze oprogramowanie, umożliwiające niemal automatyczny dobór silnika (np. program Positioning Drives firmy Festo). Posługując się oprogramowaniem wspomagającym, nie należy umniejszać roli rzetelnej wiedzy inżynierskiej, umożliwiającej właściwą interpretację i weryfikację wyników oraz ostateczny wybór optymalnego rozwiązania.

Najważniejszy jest dobry dobór

Grzegorz Andrzejczyk, lider sekcji Servo & Motion, Mitsubishi Electric Europe B.V., oddział w Polsce

Dobierając serwonapęd do aplikacji, oczekujemy przede wszystkim ściśle określonej wydajności oraz precyzji. Częstym błędem przy doborze napędu jest określenie jedynie oczekiwanego momentu znamionowego oraz prędkości obrotowej silnika. Zapomina się także o tym, że napęd pracujący w bardzo wymagającej aplikacji będzie w największym stopniu obciążony przez moment dynamiczny występujący w układzie. Wartość tej składowej zależna jest od dynamiki rozpędzania lub hamowania oraz od momentu bezwładności obciążenia. Masa układu jest bardzo ważna nie tylko ze względu na dynamikę – każdy silnik ma określony zalecany dopuszczalny moment bezwładności obciążenia. Wydajny oraz precyzyjny układ to taki, który pracuje z wysokimi nastawami wzmocnień napędu, tylko prawidłowo dobrany napęd może pracować z optymalnymi ustawieniami. Mitsubishi proponuje napędy do skrajnie lekkich i dynamicznych aplikacji, np. modele HF-MP, HF-JP lub HC-RP, jak również napędy dedykowane do przenoszenia większych mas, na szczególną uwagę zasługuje tutaj silnik HF-SP. Modele HF-KP oraz HF-JP cechuje także duża wszechstronność.

Określając oczekiwania momentowe, nie zapominajmy o przeciążalności serwonapędów, praca przy obciążeniu sięgającym 300–400% momentu znamionowego jest jak najbardziej typowa i akceptowana przez wysokiej klasy napędy.

Inżynierowie Mitsubishi służą pomocą klientom nie tylko w doborze odpowiedniego napędu, ale jako kompletny dostawca, proponują również odpowiedni system sterowania – np. kontrolery Motion Mitsubishi.

Autor: mgr inż. Izabela Cieniak