Różne sposoby rozruchu silników asynchronicznych zasilanych z zespołów prądotwórczych i ich wzajemne oddziaływanie

Różne sposoby rozruchu silników asynchronicznych zasilanych z zespołów prądotwórczych i ich wzajemne oddziaływanie

W artykule omówiono problemy eksploatacyjne występujące w czasie rozruchów silników elektrycznych z generatora oraz zasady doboru zespołu prądotwórczego do zasilania silników elektrycznych asynchronicznych w zależności od ich sposobu rozruchu. Stosowanie agregatów prądotwórczych jako rezerwowe źródło zasilania niesie ze sobą ryzyko nieprawidłowej ich współpracy z silnikami elektrycznymi w momencie krytycznym dla obiektu czyli podczas zaniku zasilania podstawowego. Nieprawidłowy dobór agregatu (moc, stabilność częstotliwości, przeciążalność zespołu) do zespołu silników asynchronicznych lub pojedynczego silnika większej mocy skutkuje problemami eksploatacyjnymi, które nie zawsze można rozwiązać w sposób prosty i tani. W artykule oparto się na doświadczeniu, wiedzy i pomiarach wykonanych przez inżynierów Delta Power.

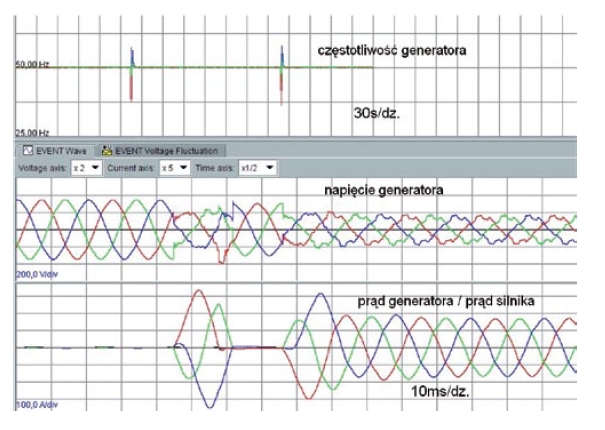

Powszechnie stosowane sposoby rozruchu w silnikach asynchronicznych to rozruch bezpośredni, rozruch gwiazda – trójkąt oraz rozruch z zastosowaniem softstartu. Rozruch bezpośredni jest najczęstszym sposobem rozruchu silników asynchronicznych trójfazowych, jednak niesie ze sobą największe ryzyko problemów eksploatacyjnych dla przypadku zasilania z agregatu prądotwórczego. W niektórych przypadkach dokonuje się rozruchu bezpośredniego silników o mocy kilkudziesięciu, a nawet powyżej 100 kW (silniki napędzające pompy w przepompowniach, pompy ppoż. itp.). Przy doborze zespołów prądotwórczych zdarza się, że osoby w dziale technicznym odpowiedzialne za zakupy dobierają agregaty prądotwórcze do silników asynchronicznych w rozruchu bezpośrednim, stosując zasadę SnG>Pns (moc znamionowa pozorna zespołu prądotwórczego większa od mocy czynnej znamionowej silnika elektrycznego). Nawet stosując zasadę PnG>Pns (moc znamionowa czynna zespołu prądotwórczego większa od mocy czynnej znamionowej silnika elektrycznego) nie mamy pewności, że rozruch będzie udany. Mamy wręcz pewność, że rozruch takiego silnika będzie nieudany, jeśli moc czynna znamionowa agregatu będzie niewiele większa od mocy czynnej znamionowej silnika elektrycznego. Główną przyczyną jest zwiększony pobór mocy przez silnik w czasie rozruchu, który należy uwzględnić przy doborze mocy zespołu prądotwórczego. Na rys. 1 przedstawiono rozruch silnika asynchronicznego klatkowego o mocy 22 kW w rozruchu bezpośrednim zasilanego z agregatu o mocy 60 kVA z generatorem (prądnicą) Marelli oraz silnikiem John Deere z elektronicznym regulatorem obrotów.

Powszechnie stosowane sposoby rozruchu w silnikach asynchronicznych to rozruch bezpośredni, rozruch gwiazda – trójkąt oraz rozruch z zastosowaniem softstartu. Rozruch bezpośredni jest najczęstszym sposobem rozruchu silników asynchronicznych trójfazowych, jednak niesie ze sobą największe ryzyko problemów eksploatacyjnych dla przypadku zasilania z agregatu prądotwórczego. W niektórych przypadkach dokonuje się rozruchu bezpośredniego silników o mocy kilkudziesięciu, a nawet powyżej 100 kW (silniki napędzające pompy w przepompowniach, pompy ppoż. itp.). Przy doborze zespołów prądotwórczych zdarza się, że osoby w dziale technicznym odpowiedzialne za zakupy dobierają agregaty prądotwórcze do silników asynchronicznych w rozruchu bezpośrednim, stosując zasadę SnG>Pns (moc znamionowa pozorna zespołu prądotwórczego większa od mocy czynnej znamionowej silnika elektrycznego). Nawet stosując zasadę PnG>Pns (moc znamionowa czynna zespołu prądotwórczego większa od mocy czynnej znamionowej silnika elektrycznego) nie mamy pewności, że rozruch będzie udany. Mamy wręcz pewność, że rozruch takiego silnika będzie nieudany, jeśli moc czynna znamionowa agregatu będzie niewiele większa od mocy czynnej znamionowej silnika elektrycznego. Główną przyczyną jest zwiększony pobór mocy przez silnik w czasie rozruchu, który należy uwzględnić przy doborze mocy zespołu prądotwórczego. Na rys. 1 przedstawiono rozruch silnika asynchronicznego klatkowego o mocy 22 kW w rozruchu bezpośrednim zasilanego z agregatu o mocy 60 kVA z generatorem (prądnicą) Marelli oraz silnikiem John Deere z elektronicznym regulatorem obrotów.

Z przebiegu prądu można odczytać, że prąd w momencie rozruchu osiąga wartość chwilową 330 A; IRMS = 233 A co stanowi 6 Ins. Wartość skuteczna prądu znamionowego prądotwórczego zespołu o mocy 60 kVA wynosi 86 A, co oznacza, że prądnica została przeciążona 2,7 razy. Skutkuje to spadkiem częstotliwości (obrotów silnika) do wartości 37,5 Hz, czyli o 25% w stosunku do wartości znamionowej, mimo że silnik Diesla wyposażony jest w elektroniczny regulator obrotów. Ten sam problem dotyczy napięcia prądnicy, której wartość obniża się drastycznie w czasie rozruchu silnika. W analizowanym przypadku poziom zapadu napięcia wyniósł 61%, co oznacza, że wartość napięcia obniżyła się o 39% w stosunku do wartości znamionowej (napięcie obniżyło się z wartości 230 V do 141 V – pomiar L1-N). Tak duży zapad napięcia spowodował „odpadnięcie” stycznika i chwilowy (ok. 20 ms) zanik napięcia na silniku elektrycznym. Ponowne załączenie stycznika pozwoliło na pełny rozruch, jednak powtarzające się zjawisko odpadania stycznika w czasie rozruchu silnika z pewnością w krótkim czasie doprowadzi do zniszczenia styków stycznika i uniemożliwi rozruch silnika lub jego wyłączenie, a w szczególnym przypadku pracę dwu- lub jednofazową silnika. Wymiana cewki stycznika na cewkę o niższym napięciu odpadania lub zastosowanie zasilacza UPS w obwodzie cewki stycznika powinno rozwiązać problem „klapania” stycznika w czasie rozruchu. Niestety obniżenie wartości napięcia prawie o 40% jest zjawiskiem, któremu w tej sytuacji nie można zapobiec, zakładając, że nie można zmienić sposobu rozruchu silnika. Zapad napięcia na skutek rozruchu bezpośredniego będzie miał też swój negatywny wpływ na aparaturę kontrolno-pomiarową (czujnik kontroli napięcia, faz) i inne urządzenia zasilane w tym czasie z agregatu prądotwórczego. Istotna jest tu nie tylko wielkość zapadu napięcia zasilającego z generatora, ale również zawartość harmonicznych w tym napięciu, co widać wyraźnie na rys. 1 (przebiegi napięcia przed i po załączeniu obciążenia mają zupełnie inny kształt). To właśnie odkształcenie napięcia THDu jest częstym powodem niepoprawnej pracy odbiorów zasilanych takim napięciem. W praktyce tylko elementy grzejne są odporne na tak duże zmiany parametrów napięcia.

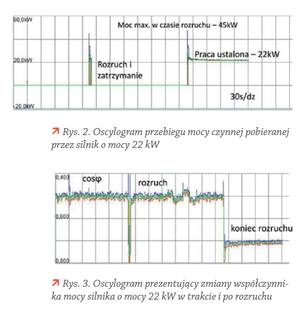

Aby prawidłowo dobrać agregat prądotwórczy do silnika lub zespołu silników asynchronicznych, należy pamiętać o wpływie prądu rozruchowego na generator (prądnicę) i silnik Diesla. Na rys. 2 przedstawiono oscylogram przebiegu mocy czynnej pobieranej przez silnik klatkowy dla stanu rozruchu i w stanie ustalonym.

Z oscylogramu wynika, że moc czynna pobierana przez 22 kW silnik w czasie rozruchu wynosi 45 kW, a więc jest tylko dwukrotnie większa od mocy czynnej znamionowej silnika. Prąd rozruchowy silnika, który jest najczęściej sześć razy większy od prądu znamionowego, nie przekłada się na sześciokrotnie większą moc czynną pobieraną w czasie rozruchu. Wynika to z różnej wartości współczynnika mocy dla stanu rozruchu i stanu ustalonego pracy silnika, co prezentuje rys. 3.

Silnik elektryczny w czasie rozruchu pobiera relatywnie dużo mocy biernej wytracanej w reaktancji rozproszenia stojana i wirnika. Z tego faktu wynika stosunkowo duża wartość prądu rozruchowego (Irs = 6 ÷ 10 Ins). Rys. 3 obrazuje zwiększony pobór mocy biernej w stanie rozruchu bezpośredniego silnika (cosφ na poziomie 0,2 w momencie początkowym startu oraz ok. 0,5 w czasie wzrostu prędkości do wartości znamionowej), a zatem silnik elektryczny w stanie rozruchu obciąża głównie układ wzbudzenia i regulacji napięcia, które odpowiedzialne są za dostarczenie mocy biernej przez stojan generatora (prądnicy) do odbiorów. Moc czynna pobierana przez silnik elektryczny obciąża silnik napędowy Diesla poprzez generator (prądnicę) i wytwarzany przez niego moment oporowy na wale. Tak więc silnik napędowy zespołu prądotwórczego odpowiedzialny jest za dostarczanie mocy czynnej do odbiorów poprzez generator (prądnicę). Możliwości silnika Diesla oddawania pełnej mocy czynnej poprzez wał i generator są jednak ograniczone. W czasie prób załączania skokowego obciążenia na agregat prądotwórczy okazuje się, że zdecydowana większość silników Diesla jest w stanie utrzymać obroty w granicach deklarowanej tolerancji po załączeniu skokowym obciążenia na poziomie nie większym niż 60%. Producenci silników nie kryją tego faktu i deklarują takie właściwości produkowanych silników, jednak te parametry na ogół nie są prezentowane w kartach katalogowych producentów agregatów prądotwórczych.

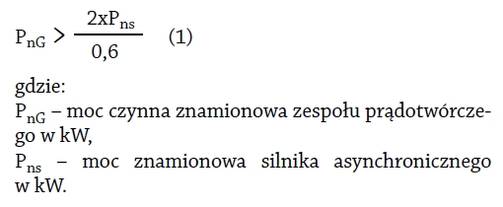

Przedstawione oscylogramy oraz właściwości silników Diesla, o których tu wspomniano, dają podstawę do wyznaczenia empirycznego wzoru, który z pewnym przybliżeniem określa zależność doboru agregatu prądotwórczego do silnika elektrycznego w rozruchu bezpośrednim formułowanym od strony napędu agregatu. Wzór ten znajduje swoje zastosowanie szczególnie w przypadku rozruchów ciężkich, w których stan początkowej fazy rozruchu powoduje obciążenie wału silnika Diesla momentem wynikającym z mocy czynnej silnika w stanie rozruchu równej ok. 2Pns.

Moc użyteczna na wale silnika Diesla (Ne w kWm) jest w praktyce, a przynajmniej powinna być, o kilka lub kilkanaście procent większa od mocy czynnej zespołu prądotwórczego, a zatem do obliczeń doboru zespołu prądotwórczego do silnika elektrycznego można przyjąć moc PnG podaną we wzorze, jako wartość zaniżoną, co przełoży się na większą rezerwę mocy dobieranego zespołu w stosunku do mocy silnika elektrycznego. W przypadku rozruchów lekkich początkowa faza rozruchu trwa krótko i bezwładność zespołu prądotwórczego nie pozwala na duży spadek obrotów (częstotliwości). Istotniejsza staje się wówczas analiza zapadów napięcia w stanie rozruchu i prawidłowy dobór generatora (prądnicy).

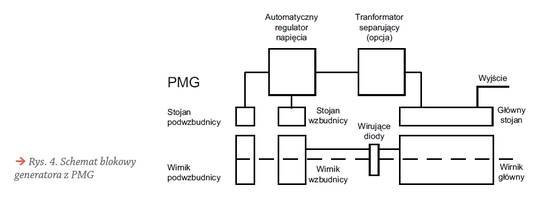

Przeciążenie generatora prądem w czasie rozruchu bezpośredniego silnika asynchronicznego klatkowego powoduje zapady napięcia, które powodują problemy w zasilaniu innych odbiorów już przyłączonych do agregatów i aparatury kontrolno-pomiarowej. Aby ograniczyć wielkość zapadów napięcia w czasie rozruchu, należy stosować generatory wyposażone w tzw. podwzbudnicę (PMG – Permanent Magnet Generator – ang. prądnica z magnesami trwałymi). Jej koszt jest niewielki w stosunku do kosztu przewymiarowania generatora, koniecznego dla poprawnej pracy obiektu w czasie rozruchu silnika. Na rys. 4 przedstawiono blokowy schemat generatora z układem PMG (podwzbudnicą).

Przeciążenie generatora prądem w czasie rozruchu bezpośredniego silnika asynchronicznego klatkowego powoduje zapady napięcia, które powodują problemy w zasilaniu innych odbiorów już przyłączonych do agregatów i aparatury kontrolno-pomiarowej. Aby ograniczyć wielkość zapadów napięcia w czasie rozruchu, należy stosować generatory wyposażone w tzw. podwzbudnicę (PMG – Permanent Magnet Generator – ang. prądnica z magnesami trwałymi). Jej koszt jest niewielki w stosunku do kosztu przewymiarowania generatora, koniecznego dla poprawnej pracy obiektu w czasie rozruchu silnika. Na rys. 4 przedstawiono blokowy schemat generatora z układem PMG (podwzbudnicą).

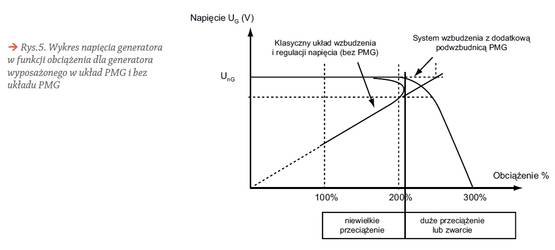

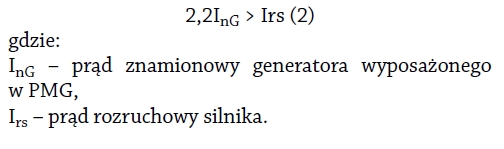

W momencie skokowego załączenia dużego prądu obciążenia klasyczne regulatory napięcia, pobierając sygnał napięciowy ze stojana maszyny, nie w są stanie szybko wypracować sygnału regulacji o odpowiednio dużej wartości, który zagwarantowałby szybką odbudowę napięcia do wartości zadanej. Dzięki niezależnemu sygnałowi z PMG (podwzbudnica) regulator napięcia ma większe możliwości szybszego oddziaływania na układ wzbudzenia generatora (prądnicy), przez co uzyskuje się lepsze parametry regulacji napięcia oraz przeciążalność na poziomie 220% In przez ok. 30 s i ustalony prąd zwarcia równy 300% In przez 10 s. Rys. 5 przedstawia wykres napięcia stojana prądnicy z i bez układu PMG w funkcji obciążenia:

Z wykresu wynika, że prądnica wyposażona w podwzbudnicę utrzymuje zadaną (znamionową) wartość napięcia dla przeciążeń do ok. 2,2In, a dla wartości większych między 2,2 a 3In napięcie jest coraz niższe, ale prądnica utrzymuje prąd wynikający z obciążenia. W przypadku braku układu PMG po przekroczeniu wartości prądu powyżej 2In następuje odwzbudzanie prądnicy i obniżenie wartości napięcia do zera, a co za tym idzie prądu stojana również. Rozruchy silników o dużych mocach będą powodowały zapady napięcia generatora i spadek obrotów silnika (spadek częstotliwości) zgodnie z charakterystyką generatora i silnika napędowego, ale w przypadku generatorów z podzwbudnicą obniżenie wartości napięcia będzie mniej „odczuwalne” dla innych odbiorów zasilanych z tego samego generatora, w tym dla automatyki sterującej pracą silnika.

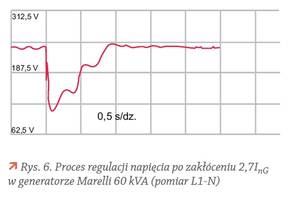

Na rys. 6 przedstawiono proces odbudowy napięcia po zakłóceniu 270% InG dla standardowego generatora bez PMG. Czas regulacji wynosi ok. 1 s. Standardowe czasy regulacji są na poziomie 0,5 s i zależą od wielu czynników, w tym od nastaw regulatora napięcia. Zdarza się, że niepoprawnie ustawiony lub uszkodzony regulator napięcia długo odbudowuje napięcie generatora po zakłóceniu i niestety nie wymusza żadnej reakcji ze strony służb technicznych z uwagi na fakt, że zjawisko to nie jest sygnalizowane przez panel automatyki zespołu prądotwórczego.

W przypadku doboru agregatu prądotwórczego do silnika w rozruchu bezpośrednim należy kierować się wzorem:

Trudno określić jednoznacznie wartość dopuszczalnej przeciążalności generatora bez PMG który gwarantowałby prawidłowy rozruch bezpośredni silnika klatkowego. W takich sytuacjach, kiedy zespół prądotwórczy już istnieje, a generator nie posiada PMG, lub nie jest to wystarczające, należy skoncentrować się na ograniczeniu prądu rozruchowego, jeżeli technicznie jest to możliwe i projektant lub proces technologiczny dopuszczają taką możliwość.

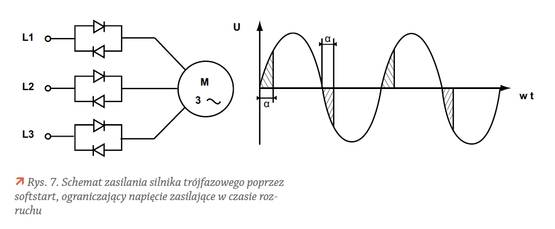

Bardzo dobrym sposobem na ograniczenie prądów rozruchowych jest przełącznik gwiazda/trójkąt, który ogranicza prąd rozruchowy do wartości ok. 1/3 Irs i co ważne, nie wprowadza przy tym zniekształceń prądu. W przypadku zasilania silnika z takim układem rozruchowym należy jedynie sprawdzić, czy zwłoka czasowa, po której następuje przełączenie uzwojeń silnika w trójkąt, nie jest zbyt krótka, co mogłoby powodować zbyt duży udar prądowy dla generatora. Innym sposobem ograniczania prądów rozruchowych jest zastosowanie układów typu softstart. Należy pamiętać o tym, że tyrystory w tych układach, obniżające napięcie zasilania silnika w czasie rozruchu, powinny występować we wszystkich 3 fazach, jeśli układ softstartu ma pomóc w dopasowaniu zespołu prądotwórczego do silnika elektrycznego (przykład takiego rozwiązania na rys. 6).

Oszczędne układy softstart, posiadające tylko dwie fazy regulowane, wprowadzają więcej THDi, a tym samym bardziej odkształcają napięcie generatora. Prawidłowe ustawienie parametrów pracy softartu powinno polegać na takim jego ustawieniu, aby napięcie prądnicy było jak najmniej odkształcone w czasie trwania rozruchu. Doświadczenie dostawcy zespołu prądotwórczego ma tu ogromne znaczenie, ponieważ prawidłowa współpraca zespół prądotwórczy – silnik asynchroniczny z softsartem to nie tylko ustawienie parametrów pracy softstartu, ale również parametrów pracy układu wzbudzenia poprzez odpowiednie nastawy na regulatorze napięcia generatora. W przypadku występowania kilku silników elektrycznych zasilanych z jednego zespołu prądotwórczego warto pomyśleć o niejednoczesnym załączaniu silników i wprowadzeniu opóźnienia w załączaniu. To bardzo prosta i tania metoda dopasowania silników elektrycznych do zespołu prądotwórczego. Na koniec należy wspomnieć o rozruchach silników poprzez falownik. Stosowanie falowników do rozruchu silników asynchronicznych daje bardzo dobry efekt od strony możliwości sterowania prędkością obrotową z wykorzystaniem maksymalnego momentu silnika, należy jednak pamiętać o dużym odkształceniu prądu falownika, co ma niekorzystny wpływ na kształt napięcia generatora, czyli na THDu.

Jak wynika z powyższej analizy, nawet w sytuacji gdy na początku nie było przewidziane zasilanie rezerwowe silników asynchronicznych zainstalowanych na obiekcie przy użyciu agregatu prądotwórczego, istnieją skuteczne metody umożliwiające prawidłową współpracę tych urządzeń. Wybór sposobu rozwiązania należy jednak powierzyć doświadczonym wykonawcom, co pozwoli wybrać metodę optymalną pod względem technicznym i ekonomicznym.

Mgr inż. Jacek Katarzyński, Delta Power

Autor: Jacek Katarzyński