Zapewnienie bezpieczeństwa to proces, który musimy stale kontrolować i udoskonalać, aby zapobiec sytuacjom zagrażającym zdrowiu lub życiu.

Zapewnienie bezpieczeństwa to proces, który musimy stale kontrolować i udoskonalać, aby zapobiec sytuacjom zagrażającym zdrowiu lub życiu.

Wygrana – to najważniejszy cel istnienia zespołu. Aby go osiągnąć, poszczególni gracze muszą znać swoje role oraz uzgodnić strategię zespołu i wspólne działania.

Jeśli przedsiębiorstwo potraktujemy jako zespół, to jednym z jego najważniejszych zadań jest zapewnienie bezpieczeństwa pracowników – tak mogą twierdzić przedstawiciele kadry zarządzającej wyższego szczebla, kierownicy bhp i projektanci maszyn. Ten ważny cel może jednak umknąć decydentom, jeśli nie będą dysponowali jasno określoną metodą rozpoznawania zagrożeń i ograniczania ryzyka.

Najlepszym sposobem badania i modelowania bezpieczeństwa maszyn jest ocena ryzyka.

Przeprowadzenie pełnej oceny ułatwia wskazanie obszarów ryzyka w zakładzie oraz najwłaściwszych osób i rozwiązań technicznych, które to ryzyko ograniczą do minimum. Przedsiębiorstwo podejmujące się oceny ryzyka może określić jego dopuszczalne stopnie na poziomie operacyjnym, a w konsekwencji wybrać optymalne strategie dotyczące osób, procesów i urządzeń technicznych. Ocena ryzyka pozwala przygotować ramy działań oraz wytyczyć skuteczną strategię bezpieczeństwa pracy, ukierunkowaną na ochronę inwestycji przedsiębiorstwa w pracowników i maszyny.

Zgodność z normami

Przy ocenie ryzyka pierwszym przykazaniem dla projektantów maszyn jest często spełnianie przez daną maszynę odpowiednich norm bezpieczeństwa. Przez cały okres eksploatacji maszyny musi być prowadzona dokumentacja oceny ryzyka. Dowodzi ona należytej dbałości przedsiębiorstwa oraz realizowania własnej certyfikacji zgodności z normami bezpieczeństwa.

– W zakładach General Motors program oceny ryzyka przygotowano, aby wykryć potencjalne zagrożenia, wskazać potrzebne rozwiązania ochronne w dziedzinie automatyki oraz zapewnić zgodność ze stosownymi przepisami. Oprócz tego wyniki oceny przydały się do ekonomicznego uzasadnienia inwestycji w innowacyjne rozwiązania w zakresie bhp – wyjaśnia Mike Douglas, starszy kierownik i konsultant ds. bhp, projektowania, norm i technologii w General Motors.

W warunkach amerykańskich ocena ryzyka to metoda zapewnienia zgodności z normą OSHA CFR 1910.147(a)(2)(ii)(B) „Wyjątkowe odstąpienie od pełnej procedury oznakowania i zabezpieczenia przed uruchomieniem maszyn i urządzeń na czas naprawy i konserwacji”. Przepisy te zezwalają na dostęp pracowników do niebezpiecznych stref maszyn w celu wykonania drobnych czynności serwisowych bez pełnej procedury typu „blokada i zawieszka”, o ile są spełniane pewne kryteria. Z kolei norma ANSI/ASSE „Kontrolowanie niebezpiecznej energii – oznakowanie i zabezpieczenie przed uruchomieniem maszyn i urządzeń na czas naprawy i konserwacji oraz inne metody” (Z244.1) w wydaniu z 2003 r. zobowiązuje projektantów maszyn do wskazania środków bezpieczeństwa poza procedurą typu „blokada i zawieszka”.

Światowe normy bezpieczeństwa

Ocena ryzyka zwykle musi być zgodna także z wszystkimi normami bezpieczeństwa maszyn na świecie. Jedną z międzynarodowych norm bezpieczeństwa wymagających przeprowadzenia oceny ryzyka jest norma EN ISO 13849-1. Wydana przez Komisję Europejską Dyrektywa Maszynowa określa, że po 31 grudnia 2011 r. (koniec dwuletniej karencji po upływie pierwotnego terminu) producenci maszyn dostarczający swoje wyroby na rynek europejski lub na inne rynki będą musieli przeprowadzić i udokumentować ocenę ryzyka zgodnie z normą EN ISO 13849-1.

Ocena ryzyka zwykle musi być zgodna także z wszystkimi normami bezpieczeństwa maszyn na świecie. Jedną z międzynarodowych norm bezpieczeństwa wymagających przeprowadzenia oceny ryzyka jest norma EN ISO 13849-1. Wydana przez Komisję Europejską Dyrektywa Maszynowa określa, że po 31 grudnia 2011 r. (koniec dwuletniej karencji po upływie pierwotnego terminu) producenci maszyn dostarczający swoje wyroby na rynek europejski lub na inne rynki będą musieli przeprowadzić i udokumentować ocenę ryzyka zgodnie z normą EN ISO 13849-1.

Warto dodać, że światowi producenci, m.in. liderzy motoryzacji, już teraz informują, że wszystkie maszyny w ich zakładach spełniają światowe normy bezpieczeństwa. W związku z tym firmy produkujące maszyny dla tych międzynarodowych odbiorców będą musiały potraktować ocenę ryzyka jako warunek kontynuowania dostaw swoich wyrobów.

Ocena ryzyka jest również pomocna w określaniu poziomu bezpieczeństwa maszyn, tzn. stopnia, w jakim nie generują one niedopuszczalnego ryzyka. Za maszynę bezpieczną można uznać taką, która może być obsługiwana i serwisowana przy minimalnej ekspozycji i ryzyku operatora i otoczenia. Ocena ryzyka to zatem skuteczna metoda, która pozwala prawidłowo rozpoznać i ocenić rzeczywiste zagrożenia związane z obsługą danej maszyny. Projektanci maszyn powinni postępować według następujących etapów:

Etapy oceny ryzyka

1. Zdefiniowanie wszystkich znanych parametrów i ograniczeń maszyny

Definiowanie wszystkich znanych cech i ograniczeń maszyny polega na udokumentowaniu szczegółowych informacji o maszynie i jej przeznaczeniu. Zwykle takie informacje są gromadzone jednorazowo, a później przechowywane w dokumentacji oceny ryzyka przez okres eksploatacji maszyny. Z tego względu istotne znaczenie ma dokładność zebranych informacji, ponieważ w procesie oceny ryzyka na ich podstawie będą przyjmowane wszelkie założenia dotyczące warunków pracy, np. prędkość elementów czy potencjalna ilość niebezpiecznej energii.

Z kolei identyfikacja ograniczeń danej maszyny powinna obejmować udokumentowanie różnych danych dotyczących jej eksploatacji, np. parametrów eksploatacyjnych, źródeł energii, szybkości produkcji, spodziewanego środowiska pracy, oczekiwanego przeszkolenia lub doświadczenia operatorów lub techników. Ten etap stanowi początek procesu dokumentacji, a wymagane informacje powinny zostać zgromadzone przed kolejnym etapem oceny. Poniżej przedstawiono typowy arkusz.

2. Rozpoznanie wszystkich zadań i związanych z nimi zagrożeń

Następny etap polega na wskazaniu wszystkich znanych zagrożeń związanych z obsługą i konserwacją maszyny. W tym celu należy najpierw zidentyfikować i zestawić wszystkie znane zadania – rutynowe, powtarzalne, specyficzne dla maszyny – wykonywane przez pracowników podczas jej obsługi. Każde zadanie wymaga osobnej uwagi, ponieważ tylko metodyczne podejście ułatwia wykrycie wszystkich zagrożeń. Ponadto trzeba uwzględnić zadania wykonywane przez wszystkie osoby, które mają związek z tą maszyną: operatorów, techników utrzymania ruchu, inżynierów, a także pracowników ochrony, kontroli jakości itd.

Przykładowo w zakres czyszczenia może wchodzić usunięcie odpadów z otoczenia lub spod maszyny. Potencjalnym zagrożeniem może być nieoczekiwane uruchomienie maszyny w czasie, kiedy pracownik sięga pod maszynę w trakcie czyszczenia. Bezwzględnie konieczne jest wykrycie możliwie największej liczby potencjalnych zagrożeń na podstawie podanych przez pracowników dokładnych opisów działań podczas wykonywania obowiązków. Na przykład technik utrzymania ruchu może poinformować, że przy określonej czynności musi sięgnąć ręką ponad maszynę lub w jej obręb. Odkrycie takiego faktu może ujawnić jedno lub więcej potencjalnych zagrożeń.

Innym problemem, który trzeba wykryć i udokumentować, jest ekspozycja na zagrożenia związane z maszynami, występująca tylko w pewnych warunkach. Przykładowo na zagrożenia mogą być wystawieni goście zwiedzający zakład i podwykonawcy pracujący w pobliżu danej maszyny.

Po zidentyfikowaniu zagrożeń powinna zostać opracowana czytelna lista wszystkich przewidywalnych sytuacji niebezpiecznych, w tym nawet tak pozornie nieprawdopodobnych zagrożeń, jak nieoczekiwane uruchomienie.

Jeśli przeprowadzana ocena dotyczy istniejącej maszyny, dobrą praktyką jest sfotografowanie poszczególnych elementów związanych z zagrożeniami i dołączenie zdjęć do dokumentacji oceny ryzyka. Te informacje posłużą projektantom przy usprawnianiu przyszłych projektów oraz w późniejszych procesach oceny ryzyka.

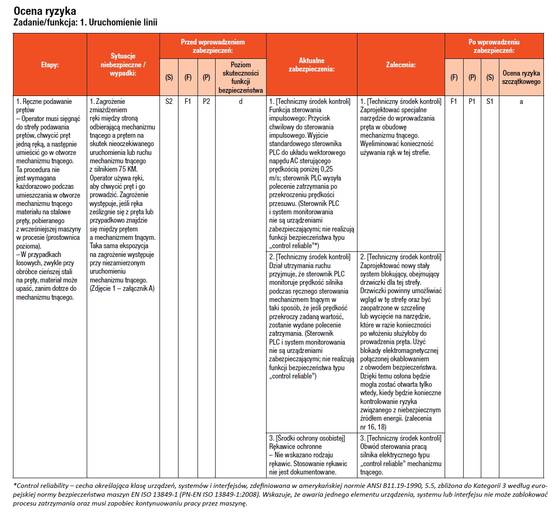

3. Oszacowanie wszystkich znanych składników ryzyka odnoszących się do poszczególnych zagrożeń

Kolejnym etapem jest oszacowanie składników ryzyka związanego z ekspozycją na zagrożenie, co posłuży do obliczenia ostatecznego ryzyka i/lub poziomu redukcji ryzyka. Mimo pewnych różnic między normami bezpieczeństwa, ryzyko można ogólnie określić jako połączenie rozmiaru szkody i prawdopodobieństwa jej wystąpienia. Zależnie od użytego modelu ryzyka (wszystkie są do siebie bardzo podobne), do jego oszacowania można wykorzystać dwa, trzy lub cztery parametry. Na przykład model z trzema parametrami może uwzględniać następujące parametry:

- rozmiar szkody,

- częstość ekspozycji na zagrożenie,

- prawdopodobieństwo uniknięcia zagrożenia.

Modele ryzyka w dziedzinie bezpieczeństwa maszyn są dość proste i nie wymagają złożonych szacunków ilościowych czy statystycznych. Oceniający musi natomiast wybrać wartość o charakterze jakościowym spośród dwóch lub trzech możliwości. Na przykład rozmiar szkody można oszacować jako mały (możliwość przywrócenia wcześniejszego stanu) lub duży (szkoda nieodwracalna). Takie uproszczenie ma ułatwić podawanie oceny przez dużą liczbę pracowników.

Przy rozpoznawaniu zagrożeń i szacowaniu ryzyka istotną rolę odgrywa zarówno podejście „ostrożne”, jak i zdrowy rozsądek i doświadczenie. Oto przykład błędu popełnianego w wielu zakładach: w planach uwzględnia się najgorsze scenariusze, ale za to ignoruje się możliwość wystąpienia mniej poważnych, ale za to – jak wskazuje doświadczenie – częstszych wypadków.

4. Ocena składników ryzyka

Po oszacowaniu i udokumentowaniu parametrów ryzyka należy zestawić w formie tabelarycznej wstępną wartość ryzyka. Wstępna wartość ryzyka zostanie obliczona w relacji do dopuszczalnego poziomu ryzyka określonego w danym zakładzie. Zwykle jest to określona stała wartość w tabeli, ale musi być odpowiednio uzasadniona.

Jeśli ustalona wstępna wartość ryzyka mieści się w dopuszczalnym przedziale, i tak warto starać się ją obniżyć. Rozpoznanie i ocena pozycji niskiego ryzyka ma istotne znaczenie, ponieważ takie „mniej poważne” składniki ryzyka również mogą prowadzić do bardzo poważnych wypadków.

Jeśli wstępna wartość ryzyka wykracza poza dopuszczalny zakres, zespół prowadzący ocenę musi przeanalizować zadanie i stopień ekspozycji na zagrożenie tak, aby móc zalecić nowe zabezpieczenia i środki ograniczające ryzyko.

5. Ograniczenie ryzyka

Jeśli ryzyko zostanie ocenione jako niedopuszczalne, musimy wdrożyć środki redukujące ryzyko do akceptowalnego poziomu. Idealnym sposobem zminimalizowania zagrożenia jest usunięcie go na etapie projektu poza maszynę lub proces.

Można to zrobić na etapie projektu koncepcyjnego, kiedy są wstępnie określane wymagania funkcjonalne zależne od procesu, a także zadania dla operatorów i techników utrzymania ruchu. W ten sposób projektanci i inżynierowie mogą skuteczniej minimalizować zagrożenia, np. eliminując miejsca potencjalnych zmiażdżeń lub ostre krawędzie, które w gotowej maszynie musiałyby zostać zabezpieczone. Jeśli zagrożenia nie da się zminimalizować w praktyce, potrzebne będą zabezpieczenia.

Idealnym rozwiązaniem dla projektantów maszyn jest hierarchiczne podejście do ograniczania ryzyka (patrz niżej). W tym podejściu stosuje się jakościową skalę skuteczności zabezpieczeń. Najwyższy priorytet ma działanie najskuteczniejsze (usunięcie z projektu), natomiast najniższy – działanie najmniej skuteczne (środki ochrony osobistej). Ta przyjęta na świecie hierarchia redukcji ryzyka daje podstawy dla efektywnej strategii jego ograniczania.

Podejście to stosuje się często w powiązaniu z narzędziem, które można określić jako kartę zależności składników ryzyka. W ten sposób możemy wybrać najwłaściwszy rodzaj środków kontroli ryzyka dla konkretnego zastosowania i poziomu ryzyka. Ponadto podejście to zapewnia skuteczność kontroli i równowagę użytych środków zmniejszających ryzyko, czyli np. nieużywanie znaków ostrzegawczych jako jedynego elementu bezpieczeństwa przy wyższych poziomach ryzyka.

Hierarchia środków ograniczających ryzyko

1. Usunąć z projektu lub zminimalizować ryzyko.

2. Aby zapobiec ekspozycji na zagrożenia, używać stałych osłon zamykających lub dystansowych.

3. Aby zapobiec ekspozycji na zagrożenia lub wykrywać przypadki ekspozycji, używać zabezpieczeń blokujących (ryglujących) lub innych urządzeń zabezpieczających.

4. Używać metod ostrzegania, tzn. świateł, sygnałów dźwiękowych itp.

5. Opracować procedury bhp, ze szczególnym naciskiem na szkolenia bhp oraz informowanie operatorów na temat ryzyka szczątkowego.

6. Określić zakres i politykę stosowania środków ochrony osobistej.

7. Oszacować ryzyko szczątkowe/ponownie ocenić ryzyko.

Następnie zespół oceniający musi obliczyć poziomy ryzyka szczątkowego, aby stwierdzić, czy nowo zainstalowane zabezpieczenia nie przyczyniły się do powstania nowych zagrożeń. Po obliczeniu ryzyka szczątkowego ponownie sprawdzamy, czy został osiągnięty dopuszczalny poziom ryzyka. W pewnych przypadkach proces ograniczania ryzyka w odniesieniu do jednego zagrożenia musimy wielokrotnie powtórzyć, aż ryzyko spadnie do akceptowanej wartości.

Prowadząc ocenę ryzyka, musimy też zbadać, czy nowo wprowadzone zabezpieczenia pozwalają pracownikom bezpiecznie obsługiwać maszyny i utrzymać wydajność. Na przykład, jeśli nowo zainstalowana osłona uniemożliwia pracownikowi wykonanie zadania szybko i wygodnie, może on obchodzić lub usuwać osłonę, narażając siebie i innych na nowe i prawdopodobnie większe zagrożenia.

Efektywne wdrażanie nowoczesnych standardów bezpieczeństwa w projektowaniu maszyn oraz rozwiązań zabezpieczających wymaga nawiązywania aktywniejszych relacji między producentami i użytkownikami wyrobów we wszystkich sektorach przemysłu. W omawianej dziedzinie kwestiami bezpieczeństwa można zająć się na wcześniejszych etapach cyklu życia maszyn, natomiast sam proces oceny ryzyka może być prowadzony w ramach szerszej współpracy między podmiotami w całej branży. To z kolei obniży koszty wdrażania rozwiązań bhp, a jednocześnie przyczyni się do poprawy bezpieczeństwa pracy i zwiększenia wydajności w środowisku przemysłowym.

Mike Duta jest kierownikiem Działu Bezpieczeństwa Maszyn, Michael Kingsley jest certyfikowanym ekspertem ds. bezpieczeństwa funkcjonalnego i konsultantem bhp, a Mike Miller jest dyrektorem Działu Rozwoju Światowego Rynku Rozwiązań Bezpieczeństwa w firmie Rockwell Automation.

Artykuł pod redakcją Michała Andrzejczaka

Autor: Mike Duta, Michael Kingsley, Mike Miller