Dla zapewnienia niezawodności systemów zasilania stosuje się systemy zasilania z redundancją. W najprostszym przypadku stosuje się podwójny generator. Taki układ nazywa się zwykle 2N.

Dla zapewnienia niezawodności systemów zasilania stosuje się systemy zasilania z redundancją. W najprostszym przypadku stosuje się podwójny generator. Taki układ nazywa się zwykle 2N.

ego typu układy najczęściej są stosowane w szpitalach wymagających pewnego i niezawodnego źródła zasilania, a w ich podstawowy skład wchodzą dwa generatory. Dzięki temu w razie awarii prądu można dalej kontynuować operacje w całym szpitalu, a pacjenci mogą dalej pozostawać podłączeni do aparatury, bez potrzeby ich ewakuacji. Rozwiązanie to jest coraz częściej używane w sektorze przetwarzania danych, ponieważ ma ono prostą topologię, która odpowiada typowym podwójnym układom dystrybucji prądu, które tak często widujemy w tego typu zastosowaniach. Rozwiązania te zakładają, że energia jest dostarczana od dwóch różnych dostawców energii lub z dwóch różnych źródeł jednego dostawcy (np. z elektrowni i z farmy wiatrowej).

Odpowiedzią na kompletnie odizolowane systemy zasilaczy jest dość powszechne stosowanie dostawy prądu do elementu, który jest łącznikiem (cross-patch) pomiędzy obwodami zasilaczy. Najprostszym sposobem na uzyskanie tej konfiguracji jest użycie oddzielnej magistrali przy wykorzystaniu odpowiednich wyłączników. Dzięki temu każdy zasilacz jest zdolny rozprowadzać prąd po obwodach. Wadą takiego podejścia jest fakt, że niestety każdy zasilacz musi być tak zaprojektowany, aby dostarczyć odpowiednią ilość prądu do zasilenia całego systemu, jak również musi być przygotowany na przyjęcie dodatkowej mocy, aby obsłużyć nadwyżkę obciążenia. Nie jest niczym nowym dla zasilaczy o tego typu konfiguracji, by ich pojemność była wykorzystywana tylko w 20–25%. Inną opcją jest zaprojektowanie zasilaczy tak, by mogły one utrzymać tylko swoje obciążenie, a następnie trzeba ręcznie przełączyć niektóre istotne obciążenia do obwodu, który jest połączony z uszkodzonym zasilaczem. Takie podejście wymaga, aby na miejscu był pracownik, na wypadek gdyby wystąpiła potrzeba interwencji.

Konfiguracje N+1

Innym rozwiązaniem w zakresie projektowania zasilaczy o wysokiej niezawodności jest użycie systemów równoległego zasilania. Poprzez użycie wielu mniejszych zasilaczy połączonych równolegle, obiekt, np. szpital, dostaje ten sam lub nawet większy poziom redundancji oferowanej przez technologię 2N przy jednoczesnym zachowaniu kapitału i wspieraniu skalowalności. Ten typ rozwiązania jest często nazywany N+1 lub N+2, w zależności od liczby redundancyjnych zasilaczy pracujących w zależności do poziomu obciążenia obiektu.

Rozważmy następujący przykład:

Mały szpital

Niezbędne obciążenie systemu (800 k

- obciążenie urządzeń ratowania życia: 50 kW,

- krytyczne obciążenie: 250 kW,

- podstawowe wyposażenie: 500 kW.

Oczekiwany wzrost niezbędnego obciążenia systemu do 500 kW.

Uwaga: niezbędna wielkość systemu wynosi 1300 kW.

Rozwiązanie za pomocą technologii 2N:

Dwie jednostki 1500 kW o łącznej pojemności 3000 kW.

Początkowy poziom obciążenia: 26,6% (uwaga – rzeczywiste obciążenie może być znacznie mniejsze).

Ostatecznie poziom obciążenia (po wzroście obciążenia) wyniesie 43,3%.

Całkowity koszt zasilania awaryjnego: 1 mln USD.

Rozwiązanie z wykorzystaniem zasilaczy zintegrowanych równolegle:

Trzy jednostki o pojemności 500 kW – całkowita pojemność 1500 kW

Dodanie czwartego elementu 500 kW w momencie wzrostu obciążenia.

Szacunkowy koszt:

Początkowo 500 tys. USD + dodatkowo 150 tys. USD.

Uwaga: wliczono koszt rozdzielnicy elektrycznej wraz z zasilaczami dla zintegrowanych systemów równoległych.

Ograniczenia implementacji systemu N+1

Koncepcja równoległego systemu wielu generatorów prądotwórczych do produkcji większej ilości energii nie jest nowa. W rzeczywistości, ten układ jest powszechnie stosowany przez szpitale. Rozwiązania równoległego zasilania zawsze były wykorzystywane na rynku energii, jednak implementacja tych rozwiązań została ograniczona do mniejszego zakresu zastosowań ze względu na następujące ograniczenia:

Koncepcja równoległego systemu wielu generatorów prądotwórczych do produkcji większej ilości energii nie jest nowa. W rzeczywistości, ten układ jest powszechnie stosowany przez szpitale. Rozwiązania równoległego zasilania zawsze były wykorzystywane na rynku energii, jednak implementacja tych rozwiązań została ograniczona do mniejszego zakresu zastosowań ze względu na następujące ograniczenia:

- koszt,

- niezbędna przestrzeń,

- złożoność,

- problemy z rzeczywistą niezależnością dostaw prądu z różnych źródeł,

- problemy z wykwalifikowaną kadrą do obsługi urządzeń.

W przeszłości zintegrowane systemy obwodów równoległych były uzyskiwane przez zintegrowanie paneli UL891 z rozdzielnicą generatora. Choć to podejście jest skuteczne, ma swoje ograniczenia. Koszt jest najbardziej istotną wadą. Instalacja i koszty dla tradycyjnej rozdzielnicy generatora niskiego napięcia waha się przeważnie pomiędzy 50 tys. USD a 70 tys. USD. Rozdzielnica również potrzebuje specjalnych powierzchni wewnątrz budynku – wymiary powierzchni, jaką zajmuje, wynoszą od ok. 1 m szerokości, 1,2 m długości i 2,3 m wysokości.

Największe problemy w zastosowaniach szpitalnych często wynikają ze złożonych wewnętrznych procedur. Każdy zasilacz w przeszłości zawierał od czterech do sześciu mikrokontrolerów. Sterowniki te były połączeniem technologii analogowych i cyfrowych różnych producentów. Były one połączone na stałe. Tak więc system dwóch generatorów równoległych mógłby wymagać od dziewięciu do czternastu kontrolerów. Innym problemem jest ekspertyza wymagana dla przeprowadzenia zmian w rozdzielnicach. Kwestie te stanowią znaczące utrudnienie w używaniu tej technologii do zastosowań szpitalnych.

Wdrożenia i wady

Żeby osiągnąć korzyści równoległego generowania prądu przy jednoczesnym zmniejszaniu kosztów i ograniczeń dotyczących stopnia skomplikowania, producenci generatorów zintegrowali ich funkcje w pakiecie. Każdy generator wymaga zastosowania cyfrowego kontrolera. W takim zestawie otrzymujemy połączone ze sobą kontrolery generatorów za pomocą prostej dwuprzewodowej komunikacji cyfrowej.

Korzystanie ze zintegrowanego generatora z zasilaniem równoległym i łączenie mniejszych zespołów prądotwórczych do zasilania szpitala jest możliwe i wysoce pożądane. Takie rozwiązanie ma kilka, w stosunku do dużych jednosilnikowych konfiguracji, technologii 2N.

Generatory o zasilaniu równoległym mają kilka zalet, ale nie należy zapominać o wadach. Ograniczenia tego rozwiązania powinny być uwzględnione przy projektowaniu, rozszerzeniu lub zastąpieniu istniejącego systemu generatora awaryjnego. Jednym z ograniczeń, które należy wziąć pod uwagę, jest lokalizacja awaryjnych tablic rozdzielczych. Zastosowanie tych generatorów wymaga dość skomplikowanego rozlokowania sprzętu, niezbędnych przełączników powiązanych z systemem i zapewnienia jednego punktu podłączenia generatora.

Wiele szpitali wymaga, aby awaryjne dostarczanie energii było chronione przez specjalne wyłączniki, tak aby w sytuacji, w której taki wyłącznik ulegnie awarii, będzie mógł być szybko i łatwo wymieniony przez pracowników obsługi placówki na nowy. Czekanie na technika, który miałby wymienić tradycyjny panel, wyłączając zasilanie, jest dla wielu szpitali nie do zaakceptowania. Zastosowanie tych wyłączników, które można wyjąć bez odcinania zasilania, jest jedną z przyczyn, dla których rozdzielnice są duże i drogie.

Innym ograniczeniem, które należy wziąć pod uwagę, jest poziom kontroli pożądanego obciążenia. Tradycyjne systemy równoległe używają standardowego programowania sterowników PLC oraz umożliwiają pełną interakcję z wyłącznikami dystrybucji, by włączyć zaawansowaną kontrolę obciążenia. W sytuacji kiedy zintegrowane równoległe systemy napotykają modularyzację równoległej funkcjonalności od funkcji dystrybucyjnych, zarządzanie obciążeniem staje się podstawową funkcją. Systemy zasilania równoległego opierają się na dodatkowej funkcjonalności odciążenia, która jest realizowana na poziomie przełącznika transferu, a nie w ramach układów dystrybucji zasilania.

Rozwój tradycyjnego podejścia, które stosuje standardowe PLC, ma wewnętrzne możliwości dodawania lub wyłączania generatorów, dodając lub redukując obciążenia i przewidując możliwe dodatkowe obciążenia, np. pompy pożarowe lub windy. Dostosowywanie logiki sterowania obciążeniem dla każdego elementu pozwala na odpowiednią zdolność generowania pojemności, skutkiem czego nie pracuje więcej generatorów niż jest wymagane dla danego obciążenia.

Skala zastosowania

Przy doborze generatorów dla branży medycznej odpowiednie planowanie i przewidywanie potencjalnego wzrostu obciążenia jest bardzo trudne. Może się też okazać, że istnieje potrzeba, aby wszystkie przewidywane wzrosty nie mogły nastąpić jednocześnie. Jeśli prognozy dotyczące wzrostu są bardzo drastyczne, koszt projektu może znacznie wzrosnąć. Jeśli prognozy dotyczące wzrostu są zbyt niskie, obiekt może być pozostawiony bez wiarygodnych źródeł prądu pracujących w trybie gotowości. Może się okazać, że po wdrożeniu systemu zasilania awaryjnego będzie on wymagał kosztownych modernizacji.

Przy doborze generatorów dla branży medycznej odpowiednie planowanie i przewidywanie potencjalnego wzrostu obciążenia jest bardzo trudne. Może się też okazać, że istnieje potrzeba, aby wszystkie przewidywane wzrosty nie mogły nastąpić jednocześnie. Jeśli prognozy dotyczące wzrostu są bardzo drastyczne, koszt projektu może znacznie wzrosnąć. Jeśli prognozy dotyczące wzrostu są zbyt niskie, obiekt może być pozostawiony bez wiarygodnych źródeł prądu pracujących w trybie gotowości. Może się okazać, że po wdrożeniu systemu zasilania awaryjnego będzie on wymagał kosztownych modernizacji.

Podczas projektowania takiego systemu trzeba pamiętać o możliwości dodania dodatkowych generatorów wtedy, kiedy zajdzie taka potrzeba.

Niezawodność i redundancja

Amerykańskie przepisy dotyczące bezpieczeństwa elektrycznego kładą duży nacisk na niezawodność usług opieki zdrowotnej. W branży medycznej, szczególnie na ostrych dyżurach, zapasowe źródło i możliwość korzystania z tzw. trybu awaryjnego jest absolutnie wymagane. Jedna z firm medycznych zdobyła przewagę konkurencyjną na rynku właśnie dzięki niezawodności. Wiele generatorów zainstalowanych w konfiguracji N+1 ma redundancję, dzięki czemu ich niezawodność jest zwiększona, ponieważ każdy generator wspomaga inne. Uzyskane korzyści w zakresie niezawodności dla krytycznych obciążeń są znaczące. Na przykład, jeśli stan gotowości generatora daje wiarygodność rzędu 98%, konfiguracja N+1 ma wiarygodność na poziomie 99,96%, a konfiguracja N+2, niezawodność „pięciu dziewiątek” (99,999%).

Mimo że nie ma przykładów na tragiczne czy katastrofalne skutki awarii generatorów, wiele rozwiązań konstrukcyjnych generatora może złagodzić skutki takiego potencjalnego zdarzenia. Redundancja systemu zapewnia zasilanie awaryjne nawet podczas awarii sprzętu. Przy wdrażaniu zintegrowanego zasilania równoległego z małymi generatorami niezawodność jest zabezpieczona poprzez implementację:

- sprawdzonych, wysoko wydajnościowych generatorów,

- wyłączników zasilania zoptymalizowanych pod kątem powtarzających się zmian,

- zintegrowanych komponentów systemowych zaprojektowanych i wykonanych do współpracy,zintegrowanych systemów automatycznego tworzenia kopii zapasowych,

- zgodności sprzętu, oprogramowania i okablowania,

- odpowiedniego dostępu na potrzeby konserwacji.

Dostępność i serwis

Każdy, kto próbował kupić duży generator prądotwórczy w ciągu ostatnich kilku lat wie, że czas dostawy może wynosić nawet 18 miesięcy. Producenci zazwyczaj wytwarzają duże generatory wraz z kolejnymi zamówieniami oraz wysyłają je na miejsce dopiero po ukończeniu produkcji. Jest to produkcja jednostkowa wykonywana tylko na zamówienie. Mniejsze jednostki (o mocy 750 kW i mniejszej) są wytwarzane w większych ilościach. Są do nich dostępne części zapasowe i często producent lub dystrybutor dysponują kilkoma egzemplarzami. W przypadku awarii urządzenia lub potrzeby wymiany na nowe, dostarczenie nowej jednostki może trwać kilka dni, a nie miesięcy. Ponadto, jeżeli urządzenie się zepsuje w czasie klęski żywiołowej (np. powodzi), dostarczenie mniejszej jednostki na miejsce jest bardziej realne w sytuacji, gdy drogi dla pojazdów transportujących większe generatory mogą okazać się niedostępne.

Zamiast używać jednego dużego silnika przeznaczonego do zastosowań w dużych zakładach przemysłowych, można zastosować zintegrowane zasilanie równoległe, które korzysta z masowo produkowanych silników. W związku z tym utrzymanie i części zamienne są tańsze. Wiele rozwiązań również zapewnia dużą elastyczność podczas przeprowadzania prac konserwatorskich. Z racji wielu dostępnych generatorów, pojedyncza jednostka (lub kilka) może być wycofana z eksploatacji w celu naprawy lub planowej konserwacji, bez całkowitej utraty zasilania rezerwowego placówki. Koszt poniesiony w celu zastąpienia mniejszej jednostki jest ułamkiem kosztu, jaki niesie ze sobą wymiana dużego generatora.

Elastyczność

Korzystanie z wielu generatorów w konfiguracji N+1, zamiast rozwiązania w postaci dużych pojedynczych jednostek, zapewnia większą elastyczność w zastosowaniu. Ten fakt jest istotny w przypadku, gdy w danym obiekcie istnieją pewne ograniczenia logistyczne. Kilka mniejszych generatorów oferuje większy rozkład masy, co czyni instalację np. na dachu bardziej realną.

Mniejsze generatory mają mniejsze gabaryty, co zapewnia elastyczność w zastosowaniach, w których istnieją ograniczenia związane z ilością miejsca. Doświadczenie pokazuje, że przy tej koncepcji wymagane jest mniej miejsca niż przy tradycyjnej konfiguracji 2N z dużym generatorem, zapewniając ograniczenie kosztów związane z konstrukcją budynku. Generatory nie powinny znajdować się obok siebie lub nawet razem, ponieważ zapewni to znaczną elastyczność instalacji lub modernizacji. Na koniec, jednostki nie muszą mieć takich samych wskaźników mocy.

Wybór paliwa dla silnika zapewnia dodatkową elastyczność. W zintegrowanym zasilaniu równoległym można stosować dowolną kombinację silników o napędzie na: olej napędowy, gaz ziemny lub zastosować napęd hybrydowy. Hybryda jest najbardziej optymalną opcją dla zastosowań w szpitalach. Hybrydowe jednostki są skompresowanymi silnikami diesla, które mogą pracować na 100% oleju napędowego lub mieszanką 25% oleju napędowego i 75% gazu ziemnego. Ta konfiguracja dwóch różnych typów paliwa przedłuża czterokrotnie czas pracy generatora, minimalizując ryzyko wyczerpania paliwa. Oznacza to również, że placówka może zdecydować się na zakup mniejszej ilości oleju napędowego, zmniejszając koszty utrzymania paliwa.

Opłacalność

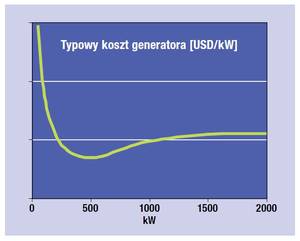

Utrzymanie kosztów w ryzach jest celem każdego przedsiębiorstwa, niezależnie od tego, czy będzie to wydatek czy inwestycja. Niektóre z możliwych do osiągnięcia oszczędności zostały już omówione w porównaniu do typowych zastosowań technologii 2N. Patrząc na koszty generatora liczone w złotówkach za każdy kW mocy, można zauważyć, że użycie wielu mniejszych generatorów jest bardziej opłacalne. Silniki zazwyczaj stosowane w tej koncepcji są produkowane masowo, co zapewnia korzyści skali. Wykres na rysunku 1 przedstawia koszty w złotówkach za każdy kW dla generatorów o napędzie spalinowym.

Koszty instalacji są zasadniczo porównywalne do dużego, jednosilnikowego generatora o zróżnicowanej wydajności. Biorąc pod uwagę koszty instalacji, następujące kwestie pomogą wyjaśnić, które koszty są porównywalne:

- mniejsze jednostki są łatwiejsze do przetransportowania,

- mniejsze jednostki są łatwiejsze w użyciu,

- obie jednostki wykorzystują tę samą liczbę amperów,

- okablowanie jest łatwiejsze do zainstalowania (o mniejszej liczbie amperów),

- okablowanie do komunikacji cyfrowej jest uproszczone,

- jednostki mogą być zainstalowane i gotowe do pracy w zaledwie kilka dni, a nie tygodni.

W efekcie wykorzystanie zasilania równoległego może przynieść oszczędności. W przypadku obciążeń rzędu 1,8 MW użytkownicy mogli liczyć na aż 500 tys. USD oszczędności przy użyciu technologii N+1 (4 × 600 kW na 2,4 MW) w porównaniu do technologii 2N używającej dwóch generatorów o mocy 1,8 MW (koszty policzone wg cen amerykańskich).

Emisje

Ze względu na obawy związane z efektem globalnego ocieplenia, wiele firm poszukuje poprawy wskaźników emisji i jej kontroli. Będąc w stanie dokładniej dopasować istniejące obciążenia z zastosowaniem technologii N+1, można osiągnąć znacznie lepszą efektywność, podczas gdy emisja spalin będzie malała. Kolejną korzyścią redukcji emisji spalin będzie krótszy czas, w jakim zostanie uzyskana zgoda na instalację generatora wydana przez odpowiedni organ.

Co to tak naprawdę oznacza?

Pierwszym krokiem w tworzeniu dostępu do pracy generatora równoległego jest eliminacja złożoności i skomplikowania kontroli, jak w przypadku tradycyjnej rozdzielcy. Funkcja ta jest realizowana za pomocą jednego regulatora cyfrowego i zapewnia kontrolę następujących funkcji:

- regulacja prędkości,

- regulacja napięcia,

- funkcje alarmu oraz monitoring,

- synchronizacja,

- podział obciążenia,

- ochrona.

Podejście polegające na zastosowaniu jednego regulatora cyfrowego na każdy generator znacznie zwiększa wydajność systemu. Z natury niestabilne metody podziału obciążenia są zastępowane przez tworzenie stabilnych pętli. Synchronizacja procesów jest znacznie zwiększona poprzez bezpośrednie regulowanie częstotliwości. Monitorowanie staje się prostym procesem, który może być wykonany za pomocą laptopa. Naprawy, które przeważnie trwały kilka godzin lub nawet dni, są ograniczone do kilku minut przy użyciu zapasowego kontrolera znajdującego się na miejscu i oprogramowania typu plug and play. Kontrola i monitoring również są bardzo proste. Po prostu wszystkie informacje przechodzą w formie cyfrowej. W razie potrzeby regulatory mogą być dostępne dla pomocy technicznej w sposób zdalny.

Drugim krokiem w tworzeniu dostępu do równoległego generatora jest integracja funkcji przełączania generatorów z tablicą rozdzielczą generatora. Ten sposób pozwala na zaoszczędzenie przestrzeni. Po zsynchronizowaniu generatora kontroler wydaje komendę do przełącznika, który przyłącza urządzenie do magistrali generatora. Kiedyś taki przełącznik miał napęd silnikowy i znajdował się w dużej metalowej szafie oraz był połączony z magistralą.

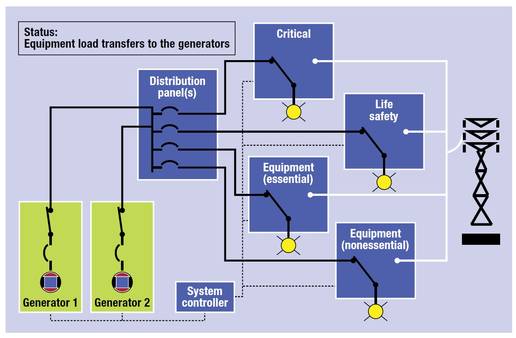

Wysoce cenionymi pod względem długiego czasu eksploatacji elementami systemów równoległego zasilania są przełączniki. Są one specjalnie zaprojektowane do przełączania obwodów zasilania. Z punktu widzenia budowy systemu przełącznik równoległy jest podpięty zazwyczaj do panelu sterowania kablem o wielorakim zastosowaniu. To okablowanie odpowiada funkcjonalności magistrali tradycyjnej rozdzielnicy. Na panelu generatora są rozmieszczone różne automatyczne przekaźniki. Schemat na rys. 2 pokazuje, w jaki sposób system może być skonfigurowany.

Tradycyjne rozdzielnice wykorzystują sterowniki PLC do koordynowania pracy każdego generatora i automatycznego przejścia na tryb awaryjnego zasilania. Zintegrowany system równoległego zasilania potrzebuje również systemu kontrolnego dla koordynacji awaryjnego zasilania. Funkcje te obejmują rozruch i zatrzymanie generatorów wedle priorytetu obciążania oraz zbierają dane do kontroli nadzorowanej przez systemy zarządzania budynkiem. Większość całej komunikacji z kontrolerem systemowym jest cyfrowa. To co było do tej pory skomplikowanym systemem, staje się prostym modułem typu plug and play. Nigdy więcej wielu kontrolerów naraz. Nigdy więcej trudnej kalibracji. Nigdy więcej niestabilnych obwodów sterowania. Nigdy więcej cofania portów I/O do głównego sterownika PLC tylko w celu zabezpieczenia podstawowych możliwości monitorowania przez jednostki nadzorc

Autor: Michael Kirchner