Związek między utrzymaniem ruchu a oszczędnością energii jest zazwyczaj źle rozumiany. W rzeczywistości niektóre poglądy na oszczędzanie energii sprowadzają się tylko do spraw elektrycznych, zamiast całościowego podejścia do tego zagadnienia.

Związek między utrzymaniem ruchu a oszczędnością energii jest zazwyczaj źle rozumiany. W rzeczywistości niektóre poglądy na oszczędzanie energii sprowadzają się tylko do spraw elektrycznych, zamiast całościowego podejścia do tego zagadnienia.

We wszystkich zakładach przemysłowych wydatki na energię są najczęściej spowodowane przegrzewającymi się systemami dystrybucji energii elektrycznej, przeciążonymi lub rozregulowanymi urządzeniami obrotowymi, utratą drogiego sprężonego powietrza czy pary przez przecieki w rurach bądź łączeniach. W połączeniu z rosnącą presją na globalną konkurencyjność, uszczuplaniem siły roboczej oraz budżetowymi ograniczeniami sytuacja zmusza nas do usprawniania niezawodności urządzeń poprzez pełne wykorzystanie technologii predykcyjnego utrzymania ruchu (PdM).

Poniższy artykuł dotyczy sposobów pomyślnej integracji standardów PdM, które pozwolą zrealizować znaczące oszczędności energii, oraz sposobów upraszczania obliczeń zwrotu z inwestycji (ROI). Przy okazji wdrożenia uzyskamy dodatkowe korzyści wynikające ze zwiększonego poziomu bezpieczeństwa, niezawodności oraz wyższej wydajności maszyn i urządzeń.

Dopasowanie wiedzy oraz informacji

Dofinansowania, wojny, wybory oraz przygnębiająca globalna ekonomia zmusza do podejmowania trudnych decyzji. Dla przykładu:

- Coraz wyższe ceny paliwa zmusiły linie lotnicze do większej kreatywności oraz pominięcia kosztów ponoszonych przez pasażerów lotów, takich jak opłaty za jedzenie, lepsze miejsca, sprawdzanie bagaży, a nawet usuwania zbędnych kabli w celu obniżenia masy samolotu.

- Śmieci jednego człowieka to skarb dla drugiego. Od lat nikt nie chciał przyjmować trocin, a teraz ich koszt to 50 USD/tonę lub 1200 USD za wypełnioną ciężarówkę.

Tego typu okoliczności zewnętrzne wywierają wpływ na zyski, cele niezawodnościowe oraz wpływają na organizację utrzymania ruchu. Niestety uszczuplona kadra utrzymania ruchu ma często zaległości i musi pracować w nadgodzinach, co przyczynia się do pracy w trybie reagowania na awarie. Przenoszenie pracowników do utrzymywania w sprawności obecnych systemów w możliwie dobrym stanie również utrudnia uzyskanie dobrych wyników.

Jak być kreatywnym w tak trudnych warunkach? Jak zaoszczędzić pieniądze oraz usprawnić linię produkcyjną oraz chronić zespół ds. niezawodności, o ile taki jeszcze istnieje? Są to bardzo trudne zadania, od kiedy działy utrzymania ruchu opiekują się starymi systemami i osprzętem, które nie zostały zaprojektowane z uwzględnieniem minimalizacji zużycia energii.

Krok 1 – zbuduj inwentarz twoich aktywów

Niezwykle ważne jest, aby uzyskać całościowy obraz wszystkich aktywów objętych programem niezawodności lub chociażby sprzętu przeznaczonego do projektów pilotażowych. Jeśli masz szczęście, to twój komputerowy system zarządzania utrzymaniem ruchu (CMMS) może mieć niektóre, a nawet wszystkie potrzebne informacje.

Niezwykle ważne jest, aby uzyskać całościowy obraz wszystkich aktywów objętych programem niezawodności lub chociażby sprzętu przeznaczonego do projektów pilotażowych. Jeśli masz szczęście, to twój komputerowy system zarządzania utrzymaniem ruchu (CMMS) może mieć niektóre, a nawet wszystkie potrzebne informacje.

Miej na uwadze to, że wiele organizacji nie rozbija swoich systemów elektrycznych na czynniki pierwsze (przekaźniki, wyłączniki czy panele oświetleniowe) oraz nie pojawią się one w systemach CMMS.

Uważaj, aby nie zlekceważyć wyzwań wynikających z integracji różnego typu danych źródłowych. Dla przykładu będziesz musiał pracować z różnorodną kombinacją arkuszy kalkulacyjnych, PDF-ów, baz danych, dokumentów MS Word oraz oprogramowań własnościowych. Pamiętaj o uciążliwościach związanych z niezgodnościami różnych typów plików.

Jeśli natkniesz się na luki informacyjne we wczesnych etapach swojej pracy, podwiń rękawy, chwyć najprostszą dokumentację rozplanowania zakładu oraz notatnik i przejdź się po hali. W ten sposób wychwycisz dane z tabliczek znamionowych poszczególnych aktywów.

Krok 2 – zdobądź rachunek za energię

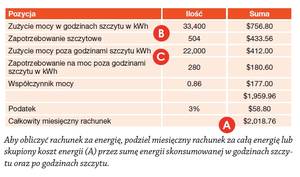

Krok ten wymaga współpracy z menedżerem ds. energii (aby przejrzeć rachunki z dwóch lub trzech ostatnich lat) oraz opracowania charakterystyk poszczególnych rodzajów energii. Jeśli nie ma w twojej organizacji menedżera ds. energii, twoi dostawcy usług mogą pomóc wytłumaczyć koszty wyliczone w rachunkach oraz przedstawić potrzebne kalkulacje. Użyj zwykłego rachunku za energię elektryczną oraz szablonu celem obliczenia kosztu za jedną kilowatogodzinę (kWh), który będzie zastosowany w tym artykule do wielu kalkulacji dotyczących oszczędności energii.

Dla prostoty obliczeń większość oszczędności energii liczona jest, biorąc za podstawę elektryczność, inaczej niż w przypadku wytwarzania pary, która zawiera gazy naturalne i wymaga przygotowania i uzdatniania wody itp. Dodatkowo szacunki są oparte na ogólnych zasadach. Wiele dodatkowych składników może wpłynąć na wynik kalkulacji.

Kalkulacja wymaga podzielenia całościowego rachunku miesięcznego lub skupionego kosztu energii (A) na energię użytkowaną w godzinach szczytu (B) oraz tę, która jest pobierana poza szczytem (C) kWh.

Krok 3 – podążaj za pieniędzmi, aby nadać priorytet swoim wysiłkom

Wyzwaniem dla wielu organizacji jest określenie, które systemy będą najbardziej opłacalne w oparciu o poszczególne technologie. Proste ustalenie priorytetów polega na podziale rachunków za gaz, prąd oraz oleje na dwie kategorie użytkowe: według lokalizacji w poszczególnych budynkach lub według sposobu użycia, który może być wspólny dla różnorodnych procesów i aplikacji (np. sprężone powietrze, pompy, systemy wentylacji itd.).

Wyzwaniem dla wielu organizacji jest określenie, które systemy będą najbardziej opłacalne w oparciu o poszczególne technologie. Proste ustalenie priorytetów polega na podziale rachunków za gaz, prąd oraz oleje na dwie kategorie użytkowe: według lokalizacji w poszczególnych budynkach lub według sposobu użycia, który może być wspólny dla różnorodnych procesów i aplikacji (np. sprężone powietrze, pompy, systemy wentylacji itd.).

Nie popełnij błędu zakładając, że najbardziej energochłonne elementy wystarczą do uzyskania odpowiednich efektów w prognozowanym utrzymaniu ruchu. Dla przykładu, twój zakład może mieć setki silników o małej mocy ułamkowej (< 1 KM), które sumarycznie pobierają dużo energii, jednak koszty robocizny, analizy oraz raportowania użytkowania systemu PdM do każdego silnika z osobna mogą być wyższe niż koszty jego wymiany.

Poświęcając czas na zastanowienie nad wartością oraz krytycznością każdego aktywu z osobna, można wyeliminować 20% lub więcej z opisanych aktywów. Aktywa o wysokiej randze krytyczności dla procesu generują podwyższone wyniki oceny w oparciu o prawdopodobieństwo i intensywność awarii, wartość wpływu personelu związanego z aktywem, systemy, budynki oraz ogólną organizację.

Ostatecznie możesz zakończyć ten etap z wyczerpującą listą osprzętu z przyporządkowaną skalą wartości, która może być łatwo przesortowana w celu identyfikacji najbardziej krytycznego osprzętu.

Lista będzie użyta do określenia, na których urządzeniach trzeba się skupić w pierwszej kolejności przy określonej strategii konserwacji. Urządzenia o wysokiej hierarchii będą najprawdopodobniej miały zaawansowaną strategię dotyczącą prognozowanego UR wraz z wykonaną analizą; podczas gdy sprzęt o niższej hierarchii może mieć mniej wymagającą strategię utrzymania ruchu – tzn. pracę aż do awarii.

W tym momencie założymy, że zakończyłeś proces nadawania priorytetów oraz uwzględniłeś zużycie energii, a także to, że przyczyny awarii mogą być monitorowane za pomocą odpowiednich systemów PdM.

Każda organizacja ma inny profil. Dla przykładu – zakłady przemysłowe mają wiele różnorodnych silników o różnych obciążeniach, zakłady farmaceutyczne skupiają się na systemach gwarantujących odpowiednią jakość powietrza, a w budynkach komercyjnych ważne są systemy elektryczne, klimatyzacja oraz systemy wentylacyjne zlokalizowane na dachach.

Należy mieć pewność, że brane są pod uwagę elementy, które mają największe prawdopodobieństwo wykazania oszczędności. Poniżej prezentowane są przykłady takich obliczeń oszczędności energii elektrycznej i pary, przydatne do zainteresowania projektem przełożonych.

Krok 4 – formuły do obliczeń oszczędności

Oszczędność elektryczności – kluczowe działanie dla tego procesu, wymaga wychwycenia konsumpcji energii mierzonej w momencie, gdy anomalia jest zidentyfikowana oraz wtedy, kiedy element osprzętu jest przywrócony do normalnej eksploatacji. Proces ten składa się z dwóch kroków pokazanych poniżej:

1,732 – √3 (pierwiastek kwadratowy z 3) dla zasilania trójfazowego; wyeliminuj tę liczbę, jeżeli korzystasz z jednofazowej sieci zasilania.

2. Roczne oszczędności

Kiedy określiliśmy już poziom zużycia mocy w kW, druga formuła potrzebna jest do obliczenia rocznych oszczędności:

O = L * P * k1

gdzie:

O – roczne oszczędności,

k1 – koszt 1 kWh = 0,08 USD,

L – liczba godzin pracy,

P – moc z poprzedniego wzoru.

Założenia do obliczeń oszczędności energii:

- czas pracy – 8760 godz. (365 * 24 godz.),

- osprzęt jest w pełni obciążony

- sprawność silnika elektrycznego – 0,9

- współczynnik mocy – 0,87

- silnik o mocy 100 KM

- średnia moc wymagana do wyhamowania – 0,746

- ciśnienie sprężonego powietrza – 100 PSIG

Oszczędności pary

Kalkulacja oszczędności pary wykracza poza ramy tego artykułu, ponieważ wymaga rozszerzonego zakresu danych, takich jak wydajność kotła, obciążenia, strat, liczba kotłów, koszty paliwa na jednostkę cieplną, panujące ciśnienie pary, koszty chemicznego uzdatniania wody, koszty ogólne robocizny etc.

System dystrybucji energii elektrycznej

Elektryczność oraz system dystrybucji energii elektrycznej są podstawą naszego życia oraz kołem napędowym postępu całego kraju. Niestety systemy wytwarzające oraz rozprowadzające prąd elektryczny mają zazwyczaj więcej niż 60 lat. Wiele z podzespołów przekroczyło swój planowy okres żywotności i są bardziej podatne na awarie, które wiążą się z zagrożeniem bezpieczeństwa.

Kwestie związane z bezpieczeństwem, takie jak te wskazane, są często ukryte oraz mogą być problematyczne dla sprzętu:

- niestabilne linie zasilające/prądy zwarciowe,

- uderzenia piorunów/nieustalony przebieg napięcia,

- niezrównoważone oraz przeciążone sprzężenia transformatorów,

- zwarcia,

- niezidentyfikowane jednofazowe doziemienia,

- wadliwy współczynnik mocy korekcyjnej osprzętu,

- umiejętności oraz niedobory personelu.

Wszystkie te czynniki często mogą objawiać się jako napięcia jednofazowe, zwarte uzwojenia, przegrzane sprzężenia transformatorów oraz częściowo uszkodzone wyłączniki nadprądowe.

Raport firmy ubezpieczeniowej z Zurychu pokazuje, że ponad 30% większych strat wywołanych pożarem jest spowodowane przez awarie elektryczne.

Termografia w podczerwieni

Termografia w podczerwieni wyłapuje termalne anomalie oraz rozbieżności temperaturowe. Jest to idealne narzędzie do wychwytywania miejsc o podwyższonej rezystancji, przeciążeniach, niezrównoważeniach faz oraz poluzowanych połączeniach elektrycznych, które powodują przegrzewanie oraz straty energii.

Użyj termografii podczerwonej oraz inwentarza aktywów stworzonego w krokach 1–3 jako planu konserwacji instalacji i urządzeń o najwyższym priorytecie (m.in. transformatory, aparatura rozdzielcza, wyłączniki, panele dystrybucyjne oraz styczniki, przekaźniki itd.). Skanuj swój osprzęt wtedy, kiedy znajduje się on przynajmniej pod 40-proc. obciążeniem i skup się na krytycznych transformatorach/połączeniach podczas okresów wysokich temperatur (czerwiec, lipiec, sierpień).

Podczerwony przegląd elektryki

Załóż, że podczas przeglądu za pomocą narzędzia podczerwonego 480-woltowy, trójfazowy wyłącznik pracuje w podwyższonej temperaturze 77°C (zdjęcie 4).

Zmierzona temperatura otoczenia wynosi 23°C. Wyłącznik wskazuje na przepływ prądu o natężeniu 100 A, kiedy faktyczne zmierzone obciążenie wynosi 38 A. Wykryta anomalia jest spowodowana poluzowanym połączeniem i wymaga jego czyszczenia oraz zacieśnienia, aby przywrócić go do prawidłowego stanu.

Istnieje wiele sposobów, aby skalkulować zagadnienie skutku/przyczyny podwyższonych temperatur oraz marnowanej przez to energii (dla przykładu krzywe ciepła, charakterystyka spadku przepływu prądu, spadki napięcia).

Powyższy przykład pokazuje różnice w przepływie prądu pomiędzy wskazaniami przed naprawą i po jej przeprowadzeniu. W tym wypadku przepływ prądu przed naprawą wynosił 38 A, po naprawie – 35,5 A (a więc różnica wynosi 2,5 A).

Potencjalne oszczędności wynikające z naprawy poluzowanych łączeń:

P = (480 V x 2,5 x 0,87 x 1,732)/1000 = 1,808

Przy koszcie 0,08 USD za 1 kWh daje to rocznie

8,760 x 1,808 x 0,08 = 1267,38 USD

Artykuł pod redakcją Kamila Żarów