Usługi diagnostyczne zwiększają trwałość łożysk

Być może pewnego dnia wszystkie silniki będą budowane w taki sposób, że zapomnimy o uszkodzeniach łożysk na skutek przepływu prądu lub wyładowań elektrycznych. Jednak do tego czasu warsztaty naprawy silników będą miały pełne ręce roboty przy wymianie łożysk zniszczonych przez napięcia wzbudzane przez przetwornice częstotliwości (określane też jako falowniki czy przemienniki częstotliwości). Jeśli po pół roku klient będzie zmuszony wysłać ten sam silnik do ponownej wymiany łożysk, prawdopodobnie będzie miał poważne wątpliwości co do kompetencji warsztatu.

Użytkownicy silników zasilanych przez przetwornice częstotliwości mają pełne prawo oczekiwać maksymalnego czasu sprawności i niezawodności tych maszyn. Mimo wszystko uszkodzeniom łożysk na skutek napięć wzbudzonych przez przetwornicę częstotliwości można zapobiegać – naprawa to nie jedyna możliwość. Kiedy już ujawnią się problemy z łożyskami, odpowiednie działania naprawcze mogą im skutecznie zaradzić, ale usługi wnoszące wartość dodaną, takie jak kontrola, badanie i analiza, mogą w ogóle wykluczyć konieczność napraw.

Warto przy tym zauważyć, że jeśli warsztat naprawczy prawidłowo rozwiąże problem z łożyskami silnika, będzie się nim zajmować tylko raz, więc ma szansę zdobyć zaufanie klienta. A jeśli warsztat świadczy usługi z zakresu nowoczesnej diagnostyki (analiza drgań, termografia, badanie napięcia indukowanego w wale itp.), jest w stanie dowieść klientowi, że odpowiednia profilaktyka może zupełnie zapobiec elektroerozyjnym uszkodzeniom łożysk.

Pracując w zakładzie klienta z nowym silnikiem przed jego instalacją lub z już eksploatowanym silnikiem, fachowcy są obecnie w stanie zapewnić ochronę łożysk na cały okres eksploatacji silnika.

Uszkodzenie

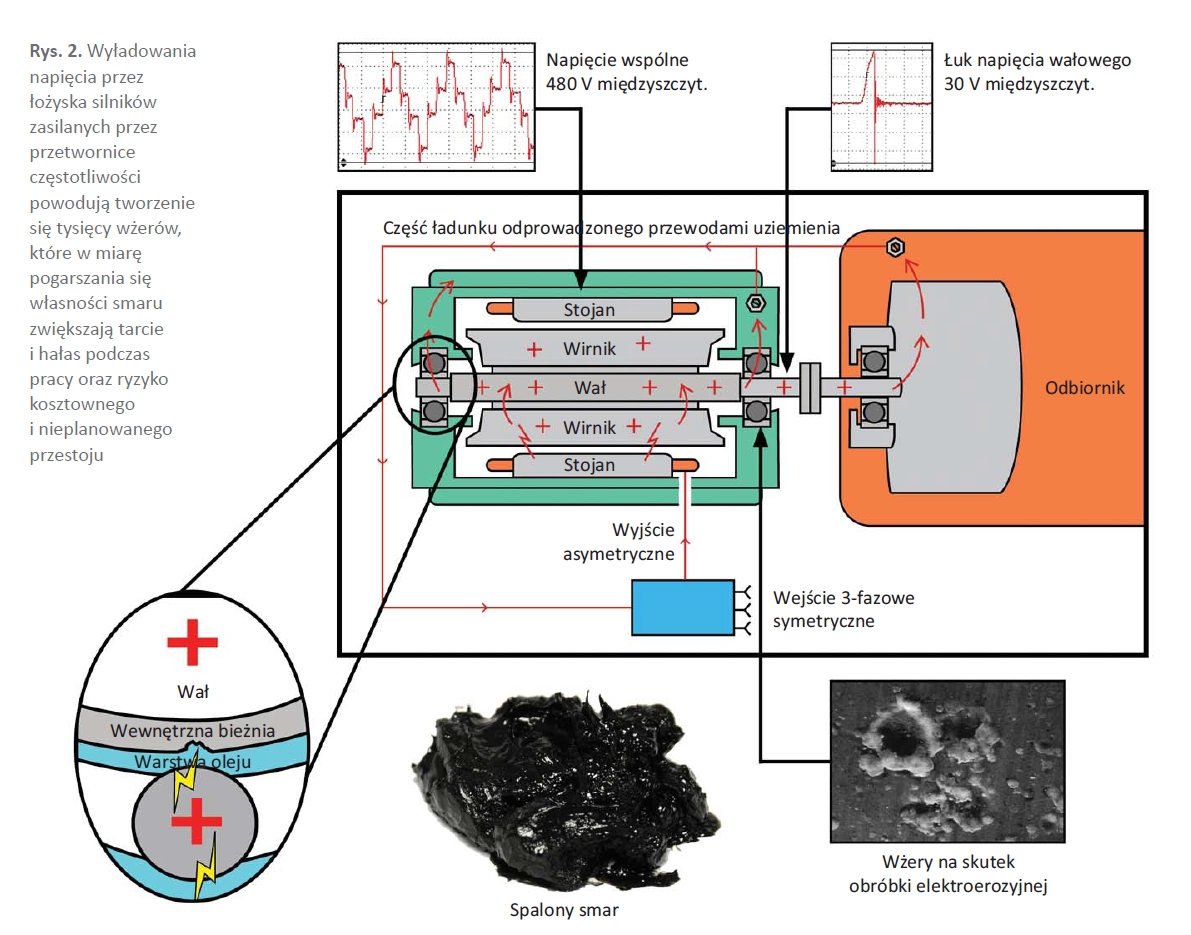

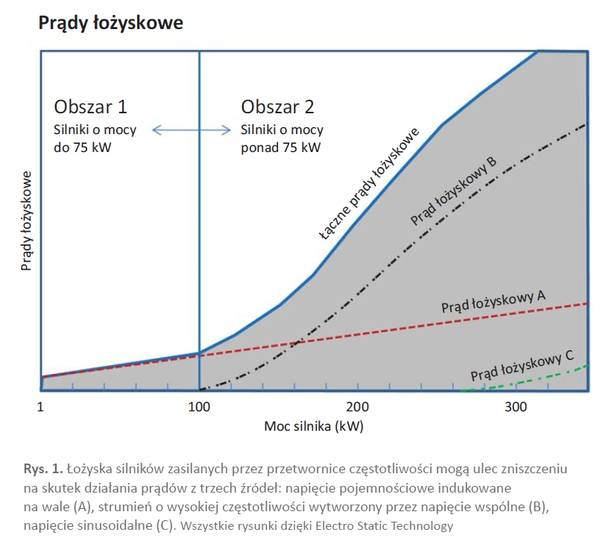

Jak dotąd powszechnie znany jest fakt, że przez łożyska wielu zasilanych przez przetwornice częstotliwości silników prądu przemiennego następuje wyładowanie napięć wałowych (rys. 1). Duża częstotliwość przełączania współczesnych przetwornic częstotliwości przyczynia się do wytworzenia pasożytniczego sprzężenia pojemnościowego między stojanem a wirnikiem silnika. Kiedy wywołane w ten sposób napięcie w wale osiągnie poziom wystarczający do pokonania własności dielektrycznych smaru łożyskowego, dochodzi do rozładowania po linii najmniejszego oporu – zwykle przez łożyska (rys. 2). Powoduje to tworzenie się wżerów, co pogarsza warunki pracy łożyska.

Podczas niemal każdego cyklu przełączania przetwornicy częstotliwości napięcie wałowe zostaje rozładowane między wałem silnika a korpusem przez łożyska, pozostawiając maleńkie wgłębienie (zwykle o średnicy od 5 do 10 mikrometrów) w bieżni łożyska.

Wyładowania te są tak częste (liczone w milionach na godzinę), że w wyniku tej niezamierzonej obróbki elektroerozyjnej tworzone są miliony stopionych kraterów. Nie upłynie dużo czasu, zanim cała powierzchnia bieżni łożyska pokryje się niezliczonymi wżerami (zmatowieje). Mogą również powstawać żłobki, czego efektem będą prążki na bieżni łożyska (rys. 3), powodujące głośną pracę, drgania, wzrost tarcia i w końcu całkowitą niesprawność łożyska.

W miarę pogarszania się jakości łożysk wysoka temperatura sprzyja paleniu się smaru łożyskowego i spadkowi jego jakości – smar przestaje pełnić swoją funkcję, co naturalnie skraca żywotność łożysk i prowadzi do przedwczesnej awarii. Wyładowania łukowe powodują wyrzucanie ze ściany bieżni małych cząstek metalu, które zanieczyszczają smar, tym samym zwiększając ścieranie. Nie trzeba dodawać, że najczęstszym zakończeniem tego scenariusza jest kosztowny i nieplanowany przestój.

Usterki pojawiają się z różnym nasileniem, w zależności od wielu czynników, ale dowody wskazują, że znaczna część usterek występuje w okresie od zaledwie trzech miesięcy do roku od uruchomienia zespołu. Szczelne obudowy łożysk wielu współczesnych silników z jednej strony chronią przed wnikaniem zanieczyszczeń, ale z drugiej strony sprawiają, że uszkodzenia elektroerozyjne stały się najczęstszą przyczyną awarii łożysk w silnikach prądu przemiennego zasilanych przez przetwornice częstotliwości.

Kontrola

W zdobyciu informacji, dzięki którym uda się zapobiec problemowi, często pomocne jest rozcięcie i dokładne zbadanie łożysk silników skierowanych do naprawy. Stosując ustalone środki bezpieczeństwa, technicy warsztatowi powinni:

- zbadać przestrzeń łożyska i zachować próbkę smaru do dalszej analizy w celu wykrycia zanieczyszczeń, objawów nadmiernego ciepła, stwardnienia lub sczernienia, a także jego wypływania z łożyska,

- rozciąć zewnętrzny pierścień na pół,

- dokładniej zbadać smar we wnętrzu pierścienia w poszukiwaniu śladów zanieczyszczeń,

- wyczyścić elementy łożyska rozpuszczalnikiem,

- pod mikroskopem zbadać ściany bieżni pod kątem wżerów, matowienia i żłobkowania na skutek wyładowań.

Uziemienie

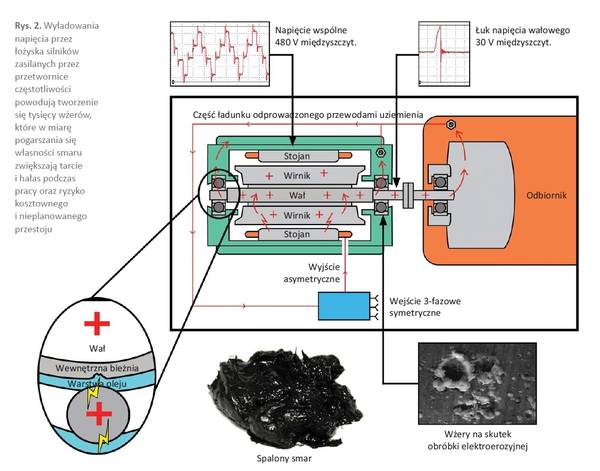

Jeśli kontrola starego łożyska wykaże uszkodzenie na tle elektrycznym, najlepszym sposobem ochrony nowych łożysk jest zainstalowanie pierścienia uziemiającego wał.

Na całym obwodzie pierścienia muszą znajdować się przewodzące mikrowłókna, które dotykają wału silnika. Po prawidłowej instalacji taki pierścień odprowadza szkodliwe prądy do uziemienia, chroniąc przed nimi łożyska silnika. Obecność pierścienia powoduje, że prąd przepływa od wału silnika przez przewodzące mikrowłókna pierścienia do jego obudowy, a następnie przez obudowę silnika do uziemienia (rys. 4 i 5).

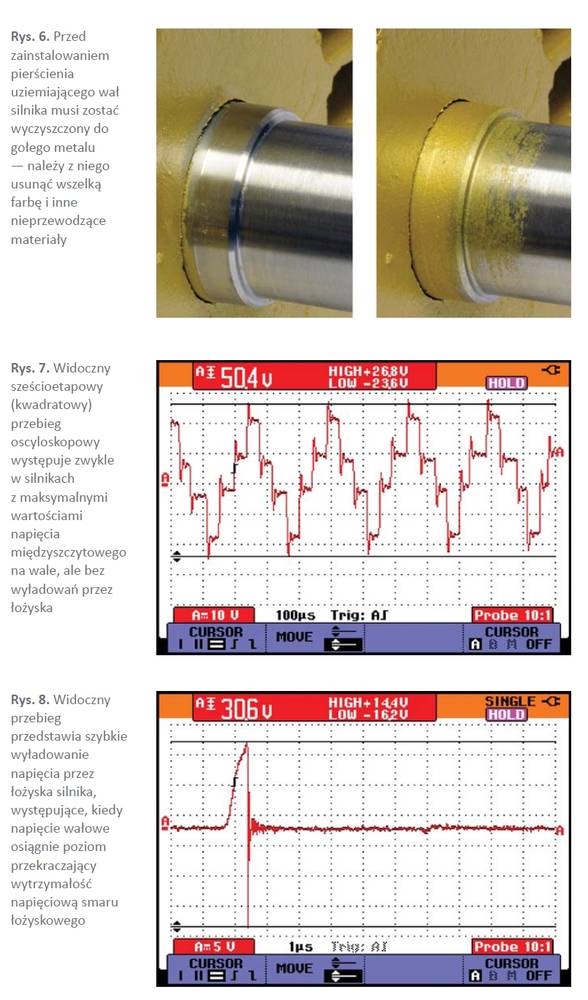

Wszystkie ścieżki muszą być przewodzące, więc należy usunąć farbę z tabliczki znamionowej silnika. Trzeba również wyczyścić wał silnika do gołego metalu – nie może być na nim żadnych powłok (rys. 6). Zależnie od stanu wału może być konieczne szorowanie go płótnem szmerglowym lub podobnym materiałem.

Nawet kiedy wał wydaje się czysty, przetarcie go rozpuszczalnikiem nienaftowym usunie niewidoczne resztki. Po wyczyszczeniu należy sprawdzić przewodność wału za pomocą omomierza. Jeśli odczyt na odcinku wału, który będzie się stykał z mikrowłóknami na pierścieniu, przekracza 2 Ω, wał trzeba ponownie wyczyścić.

Pierścień uziemiający nie powinien być nigdy umieszczany na odcinku rowka klinowego z uwagi na występujące na nim ostre krawędzie i możliwy spadek przewodności. Aby tego uniknąć, w niektórych silnikach można wyregulować położenie lub zmienić wymiary pierścienia dystansowego i śrub mocujących. Jeśli jednak jest to niemożliwe, odcinek rowka klinowego, który będzie stykać się z mikrowłóknami na pierścieniu, powinien być wypełniony kitem epoksydowym.

Przewodność warto dodatkowo zwiększyć: każdy odcinek wału, z którym będą się stykały mikrowłókna, należy pokryć srebrem koloidalnym. Pomoże to również w hamowaniu korozji.

W przypadku śrub mocujących pierścień do silnika nie zaleca się stosowania żelów i cieczy do uszczelniania gwintów innych niż przewodzące żywice epoksydowe, ponieważ mogłyby one stać się przeszkodą na drodze przepływu prądu do uziemienia.

Pierścień powinien być wyśrodkowany na wale silnika, tak aby jego mikrowłókna równomiernie stykały się z wałem.

Po instalacji zaleca się ponowne badanie omomierzem. W tym celu najlepiej umieścić jedną sondę na pierścieniu, a drugą na korpusie silnika. (Silnik i napęd muszą być uziemione zgodnie z obowiązującymi normami).

Jeśli silnik pracuje w środowisku, w którym jest narażony na nadmierne ilości zanieczyszczeń i pyłów, może być konieczne zabezpieczenie włókien na pierścieniu przy użyciu pierścienia uszczelniającego „O” lub odrzutnika albo przez instalację pierścienia wewnątrz obudowy silnika. Dostępne są również izolatory łożysk z wbudowanymi pierścieniami uziemiającymi na całym obwodzie.

Warianty instalacji

Większość powyższych zaleceń odnosi się także do innych wykonań:

- pierścieni uziemiających mocowanych do obudowy silnika z przewodzącą żywicą epoksydową zamiast śrub,

- pierścieni dzielonych, nakładanych na wał eksploatowanego silnika, a nie przekładanych przez jego koniec,

- większych pierścieni przystosowanych do silników i generatorów większego napięcia,

- pierścieni z pasowaniem wtłaczanym, mocowanych śrubami lub spajanych (przewodzącą żywicą epoksydową) z koszykiem łożyska lub w specjalnej obejmie wewnątrz obudowy silnika.

W przypadku instalacji wewnątrz obudowy do odsunięcia pierścienia od komory smarowej łożyska nadaje się dodatkowy obrobiony pierścień dystansowy. Oczywiście zasadnicze znaczenie ma styk metalu z metalem, więc na koszyku łożyska w miejscu, które będzie się stykać z pierścieniem uziemiającym, nie może być żadnych powłok ani innych nieprzewodzących materiałów.

W silnikach montowanych poziomo lub pionowo o mocy 75 kW lub mniejszej i z łożyskami kulkowymi poprzecznymi jednorzędowymi z obu stron pierścień do uziemienia wału można zainstalować po dowolnej stronie. Z kolei w przypadku silników montowanych poziomo o mocy ponad 75 kW i z takimi samymi łożyskami po obu stronach obudowa łożyska po stronie przeciwnej do odbioru mocy musi być elektrycznie odizolowana w celu przerwania drogi prądów wirowych. Aby zapewnić taką izolację, można użyć izolowanych tulei, nieprzewodzących powłok, a także łożysk ceramicznych lub hybrydowych. Pierścień uziemiający powinien być umieszczony po stronie odbioru mocy.

W przypadku każdego silnika, w którym łożyska po obu stronach są już odizolowane, do instalacji pierścienia uziemiającego lepiej nadaje się strona odbioru mocy, dzięki czemu chroni się łożyska w podłączonej maszynie (skrzynce przekładniowej, pompie, wentylatorze itp.).

We wszelkich silnikach z łożyskami wałeczkowymi, ślizgowymi wykonanymi z babbitu lub tulejowymi koniec z takim łożyskiem powinien być elektrycznie odizolowany, a pierścień uziemiający powinno się umieścić po przeciwnej stronie.

Badanie i analiza

Pomiar napięcia wałowego w silniku zasilanym przez przetwornicę częstotliwości dostarcza cennych informacji, na podstawie których można określić ryzyko elektroerozyjnego uszkodzenia łożysk. Najlepszy czas na pomiary to uruchamianie nowego lub właśnie naprawionego silnika. Wyniki tych badań (wraz z zapisanymi zrzutami oscylogramów), a także analizy drgań, termografii i innych usług diagnostycznych, mogą być zawarte w raporcie dla klienta. Wyniki te okażą się nieocenioną pomocą dla osób przygotowujących plan konserwacji profilaktycznej i opartej na prognozach.

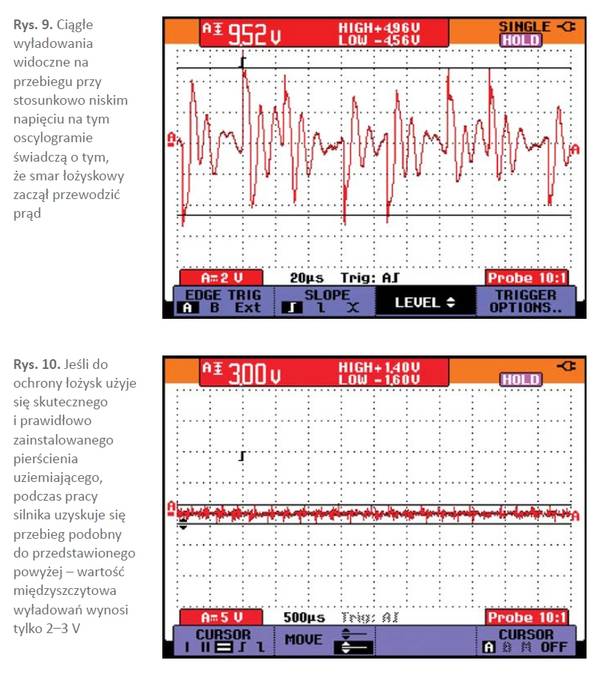

Napięcia na wale łatwo się mierzy (z zachowaniem odpowiednich procedur bezpieczeństwa), dotykając wału sondą oscyloskopu podczas pracy silnika. Najlepiej sprawdza się sonda z końcówką z bardzo gęstymi przewodzącymi mikrowłóknami, które zapewniają ciągły styk z obracającym się wałem. Dokładne pomiary przebiegu powinien umożliwić przenośny oscyloskop z pasmem co najmniej 100 MHz (rys. 7, 8, 9, 10). (Dostępne są zestawy sondy z oscyloskopem).

Pomiary napięcia na wale mogą nie tylko wskazać na zagrożenie łożysk silnika awarią na skutek przepływu prądu, ale także potwierdzić skuteczność pierścienia uziemiającego wał. Po prawidłowej instalacji sprawdzonego pierścienia w zależności od silnika wartości szczytowe napięcia wyładowań powinny być mniejsze niż 10 V.

Adam Willwerth jest specjalistą zatrudnionym w firmie Electro Static Technology

Artykuł pod redakcją Michała Andrzejczaka

UR

Autor: Adam Willwerth