Kombinacja technologii zapewnia alarmowanie techników o wczesnych symptomach nadchodzącej awarii.

Kombinacja technologii zapewnia alarmowanie techników o wczesnych symptomach nadchodzącej awarii.

Stan łożysk wpływa bezpośrednio na ogólny stan maszyn oraz przekłada się na ogólny stan zakładu produkcyjnego. Łożyska mogą być postrzegane jako „ofiary” maszyn o ruchu rotacyjnym. Ich wzajemne powiązanie z urządzeniami może być porównane do zależności między bateriami a pilotem zdalnego sterowania. Do czasu wymiany łożysk przed ich zużyciem oraz/lub spowodowaniem zniszczenia innych części współpracujących maszyny powinny pracować bezawaryjnie. Oczywiście łożyska to nie jedyne części, które ulegają zużyciu, zmęczeniu materiałowemu czy awarii, ich usterki jednak należą do podstawowych przyczyn zawodnej pracy wielu maszyn i urządzeń.

W powszechnej świadomości istnieje wiele błędnie zrozumianych pojęć – w szczególności niewłaściwe założenie czasu pracy łożyska i tego, co stanowi o naturalnym jego zużyciu, co daje efekt w postaci zbyt szybkiego zużycia się łożysk lub odwrotnie – powoduje zbyt wczesną ich wymianę. Na przykład niektórzy pracownicy działu utrzymania ruchu stosują się do wstępnie ustalonego harmonogramu określającego, które łożyska mają być wymienione i jak często. Czasami popełnia się błąd polegający na wierze, że łożyska wymieniane z dużą częstotliwością wykonały swoje zadanie i nie są w stanie pracować dalej.

Istnieją lepsze sposoby na określenie aktualnego stanu łożyska. Jedną z najbardziej wiarygodnych metod jest identyfikacja obecności podpowierzchniowego zmęczenia materiału.

Poprzez zrozumienie czynników sprawczych przyspieszających proces zniszczenia personel zakładu zyska bardziej realistyczne dane dotyczące aktualnego stanu i pozostałego okresu żywotności łożysk, co pozwoli na zmianę sposobu działania służb: z awarii – do awarii na utrzymanie ruchu oparte na stanie technicznym.

Rola smarowania

W celu zrozumienia sposobu, w jaki zmęczenie podpowierzchniowe prowadzi do uszkodzenia łożyska, należy w pierwszej kolejności przyjrzeć się bliżej roli smarowania. Czy zastosowany jest właściwy olej lub smar? Czy właściwie jest składowany? Czy jest wolny od zanieczyszczeń? Jeśli odpowiedź na jedno z przytoczonych pytań brzmi „nie”, wtedy prawdopodobnie prędzej lub później łożysko znajdzie się w tarapatach.

Jeżeli użytkowany jest właściwy olej w odpowiedniej ilości, wtedy wałeczek lub kulka łożyska nigdy nie dotknie bieżni. Ale jeśli zastosowano zły typ lub niewłaściwą ilość środka smarnego, wtedy może dojść do uszkodzenia łożyska.

Oleje oraz smary nie są ściśliwe. Wzrost ciśnienia powoduje zmianę jednej z cech fizycznych – lepkości. W przypadku wielu środków smarujących przy wzroście ciśnienia lepkość wzrasta znacznie szybciej niż ciśnienie. Kiedy ciśnienie sięga 200 000 psi (ok. 1380 MPa), środek smarny staje się twardszy niż metal w łożysku. Kiedy molekuły oleju wkraczają w obszar nośny, ciśnienie narasta na elementach roboczych. Ponieważ są one odporne na kompresję, formuje się klin smarny.

W momencie przepływu klina smarnego przez obszar nośny powierzchnia bieżni wewnętrznej znajdującej się pod wałeczkami oraz filmem olejowym podlega kompresji. W momencie opuszczenia tego obszaru bieżnia ulega dekompresji.

Siła wytworzona pod rolką może być uwidoczniona z wykorzystaniem elementów teorii Hertza (teoria dotycząca wyznaczania rozkładu naprężeń przy ściskaniu stykających się odkształcalnych ciał sprężystych) – bezpośrednio pod kulką jest największa ,natomiast po jej lewej i prawej stronie – mniej intensywna. W rezultacie każda rolka przenosi ze sobą dodatkowy „stożek naprężeń”.

Siła wytworzona pod rolką może być uwidoczniona z wykorzystaniem elementów teorii Hertza (teoria dotycząca wyznaczania rozkładu naprężeń przy ściskaniu stykających się odkształcalnych ciał sprężystych) – bezpośrednio pod kulką jest największa ,natomiast po jej lewej i prawej stronie – mniej intensywna. W rezultacie każda rolka przenosi ze sobą dodatkowy „stożek naprężeń”.

Rolki kontynuując toczenie przez strefę obciążoną, przenoszą ze sobą koncentracje naprężeń i następuje kontynuacja cyklu ściskania i odpuszczania aż do momentu, kiedy materiał łożyska osiągnie granicę wytrzymałości materiałowej. Można sobie wyobrazić wielokrotnie zginany wieszak na płaszcze lub „niełamliwy” grzebień do włosów. Ostatecznie cykl kompresji/odpuszczania zacznie ingerować w integralność materiału i w efekcie powstanie pęknięcie.

Można obliczyć, jak często w okresie pracy łożyska następuje cykl kompresowania i odpuszczania:

- założono, że wał maszynowy obraca się z prędkością 1775 obr./min, czyli ok. 29,6 obr./s,

- przy jednym obrocie wewnętrznym bieżni dowolny pojedynczy punkt mijany jest przez 8193 kulki lub wałeczki.

Dlatego w ciągu 24 godzin obszar obciążenia jest ściskany i odpuszczany 21 mln razy, natomiast w ciągu roku – 7,6 mld razy.

Należy wziąć pod uwagę, że łożysko powinno pracować od 8 do 12 lat i trzeba pomnożyć 7,6 mld przez 8 (dolna granica żywotności łożyska). Liczba cykli ściskania/odpuszczania znajdzie się na astronomicznej skali. W końcu łożysko osiągnie swoją granicę wytrzymałości. Pierwszy objaw zniszczenia łożyska nazywany jest zmęczeniem podpowierzchniowym.

Pierwszy objaw problemu

Podpowierzchniowe zmęczenie materiału jest tym, co sama nazwa wskazuje: małe pęknięcia, na głębokości 56 mikrometrów, które mogą być dostrzeżone nieuzbrojonym okiem pod warunkiem, że łożysko jest zdemontowane, rozłożone na elementy podstawowe oraz oczyszczone. Dowodem na wystąpienie tego typu anomalii jest widoczne przebarwienie, dające się zauważyć na wewnętrznej i zewnętrznej bieżni. Podpowierzchniowe zmęczenie materiału jest pierwszym objawem tego, że łożysko zbliża się do momentu uszkodzenia.

W następnej kolejności te mikroskopijne pęknięcia zaczną się ostatecznie łączyć, tworząc „zaawansowane” podpowierzchniowe pęknięcie.

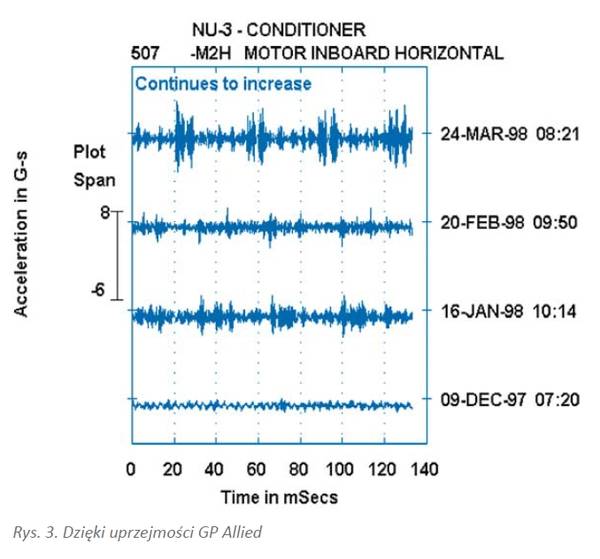

Podczas gdy to zużycie jest jeszcze niezauważalne ani wyczuwalne, energia uwalniana przez tę anomalię wytwarza dźwięki o ultrawysokiej częstotliwości. Przyrząd do pomiarów ultradźwięków wyłapuje je bardzo dobrze. Analiza drgań jest również pomocna w identyfikacji tego zjawiska – załączona analiza pokazuje postęp zmęczenia materiału w ciągu trzech miesięcy.

Kiedy podpowierzchniowe zmęczenie materiału postępuje, mikroskopijne pęknięcia ostatecznie łączą się i cienkie kawałki metalu zaczynają odrywać się od bieżni łożyska. W tym przypadku zniszczenie będzie namacalne i słyszalne. Zjawisko to nazywane jest łuszczeniem.

W momencie wystąpienia zjawiska łuszczenia proces niszczenia ulega znacznemu przyspieszeniu. Obszar kontaktu znacznie się powiększa, a ciśnienie staje się bardzo zmienne. W efekcie trudno utrzymać odpowiedni kształt filmu olejowego, a w konsekwencji powierzchnie nie zostają oddzielone. Łuszczenie w tym przypadku jeszcze bardziej przyspiesza.

Wszystko, co wpływa na osiowe i promieniowe obciążenie układu przeniesienia napędu przyspiesza proces zniszczenia, wliczając w to:

- niewyważenie,

- niewyosiowanie,

- zbyt napięte paski napędowe,

- ścięte lub poluzowane śruby,

- pęknięte spawy,

- przeciążanie maszyn,

- zbytnie przyspieszenia,

- udarowe obciążanie maszyn.

Biorąc pod uwagę wszystkie problemy, które prowadzą do podpowierzchniowego zmęczenia materiału, łatwo zauważyć, że z ekonomicznego punktu widzenia warto zaimplementować plan detekcji oraz prewencji. Ultradźwięki, analiza oleju, analiza drgań, podczerwień są pomocne w tych dążeniach. Żadna z metod inspekcji nie jest w stanie wykryć wszystkiego, ale we współpracy technologie są bardzo efektywne w wyszukiwaniu wczesnych symptomów alarmujących o nadchodzącej awarii.

Podsumowanie

Łożyska nie są zaprojektowane do wie-cznej pracy i zmęczenie podpowierzchniowe oraz inne usterki mechanizmów są nieuniknione. Ale dzięki zastosowaniu odpowiedniej kombinacji technologii przeznaczonej do detekcji usterek łożysk oraz – co jest najważniejsze – zrozumieniu, jak ważne jest odkrycie defektów przed wystąpieniem awarii – zakłady mogą się cieszyć bardziej niezawodnym oraz przewidywalnym planem działu utrzymania ruchu i uniknąć kosztownej i przedwczesnej wymiany łożysk.

Artykuł pod redakcją Kamila Żarów

UR

Autor: Andy Page