Zarządzanie zasobami i wykrywanie awarii – implementacja elementów technologii Przemysłowego Internetu Rzeczy

Połączenie inteligentnego oprogramowania do zarządzania zasobami i oprogramowania do wykrywania i diagnostyki awarii (Fault Detection and Diagnostics – FDD) oraz ich integracja z narzędziami tzw. chmury obliczeniowej może dać kierownictwu firmy obraz problemów operacyjnych we wszystkich zakładach, bez względu na to, w którym miejscu na świecie są one zlokalizowane. Pozwala też im skoncentrować się na rozwiązywaniu problemów związanych z działaniem urządzeń i procesów.

Każda maszyna działająca w przedsiębiorstwie mającym zakłady na całym świecie wykazuje wiele pojedynczych, zróżnicowanych symptomów awarii (Single Point Od Failure – SPOF), których przyczyn może być wiele. Wyzwaniem dla firmy jest zarządzanie tymi zasobami produkcyjnymi w taki sposób, by zwiększyć wydajność produkcji, zoptymalizować zużycie energii, a jednocześnie uczynić ten system widocznym dla wszystkich użytkowników w przedsiębiorstwie za pośrednictwem zasobów chmury obliczeniowej (cloud). Jest to możliwe dzięki wykorzystaniu technologii Przemysłowego Internetu Rzeczy (Industrial Internet of Things – IIoT).

Każdy sprzęt, element wyposażenia należy do aktywów operacyjnych firmy. Inteligentne oprogramowanie do zarządzania tymi aktywami może pomóc zorganizować wszystkie dane dotyczące przedsiębiorstwa i jego sprzętu w klasy sprzętu (aktywów) wielokrotnego użytku, a te mogą być zorganizowane według hierarchii organizacji i typologii fabryki. Te klasy aktywów mogą zawierać wszystkie metadane, takie jak: nazwa producenta, numer seryjny, numer projektu, dane produkcyjne w czasie rzeczywistym i równania opisujące relacje między nimi oraz dostarczać szablony graficzne (inteligentne symbole) i linie trendów, które są potrzebne do wizualizacji, oferując wgląd w działanie wielu różnych typów sprzętu należącego do firmy. Po zdefiniowaniu tych klas aktywów mogą one być łatwo umieszczone na odpowiednim poziomie hierarchii przedsiębiorstwa, aby umożliwić kompleksowe zdefiniowanie całego sprzętu i oddziałów przedsiębiorstwa, które mają być monitorowane.

Wykrywanie i diagnostyka awarii

Wykorzystanie inteligentnego oprogramowania do monitorowania zasobów jest punktem startowym organizacji systemu kompleksowego monitoringu zasobów. Następnym krokiem jest połączenie tego systemu z systemem wykrywania i diagnostyki awarii (FDD). Po podłączeniu poszczególnych maszyn produkcyjnych do tego systemu jako aktywów zarządzanych można określić:

-> dane w czasie rzeczywistym, dotyczące statusu maszyny, oraz alarmowe,

-> dane historyczne,

-> analizę historyczną (pokazującą krzywe efektywności i zużycia energii),

-> czas pracy/czas przestojów i ich przyczyny,

-> dostęp do rysunków mechanicznych z sieciowego systemu projektowania wspomaganego komputerowo (Computer-Aided Design – CAD),

-> dostęp do danych dotyczących produkcji jednostkowej z systemu planowania zasobów przedsiębiorstwa (Enterprise Resource Planning – ERP),

-> dane dotyczące zamawiania prac konserwacyjnych, uzyskiwane z podłączonego do sieci systemu zarządzania majątkiem przedsiębiorstwa (Enterprise Asset Management – EAM),

-> reguły wykrywania awarii.

Oprogramowanie FDD pozwala na znaczne zredukowanie kosztów i poprawę efektywności realizowanych operacji. Wykorzystuje dostosowywane przez użytkownika reguły wykrywania i diagnostyki awarii do obliczania prawdopodobieństwa jej wystąpienia oraz doradza personelowi zakładowemu podjęcie natychmiastowych działań zapobiegawczych. Poprawia to bezpieczeństwo pracy i optymalizuje zużycie energii.

Gdy nastąpi awaria sprzętu, oprogramowanie FDD przeanalizuje bieżące i historyczne informacje wraz z zależnościami pomiędzy objawami a przyczynami awarii, wykona inteligentne algorytmy obliczeniowe i da użytkownikowi wytyczne dla działań wraz z listą prawdopodobnych przyczyn awarii, posortowaną według wielkości prawdopodobieństw ich wystąpienia. Te wytyczne skracają zarówno średni czas przeznaczony na zdiagnozowanie przyczyn awarii i naprawę sprzętu, jak i czas przestoju sprzętu oraz ogólne koszty operacyjne utrzymania ruchu.

Wykorzystanie chmury obliczeniowej

Połączenie inteligentnego oprogramowania zarządzającego zasobami oraz rozwiązania FDD to tylko dwie trzecie kompletnego rozwiązania do zarządzania zasobami przy wykorzystaniu Przemysłowego Internetu Rzeczy. Dodatkowym, trzecim elementem jest połączenie tych dwóch systemów z chmurą obliczeniową.

Istnieje wiele powodów, aby rozważyć przyjęcie strategii IIoT opartej na technologii chmury, w odniesieniu do zarządzania aktywami operacyjnymi w przedsiębiorstwie produkcyjnym. Są to m.in.:

-> zapewnienie jak najdłuższego, nieprzerwanego czasu pracy urządzeń,

-> zapewnienie bezpieczeństwa technologii informacyjnej (IT),

-> implementacja i wykorzystanie nowoczesnego sprzętu informatycznego i operacyjnego,

-> zapewnienie globalnego dostępu do zgromadzonych danych.

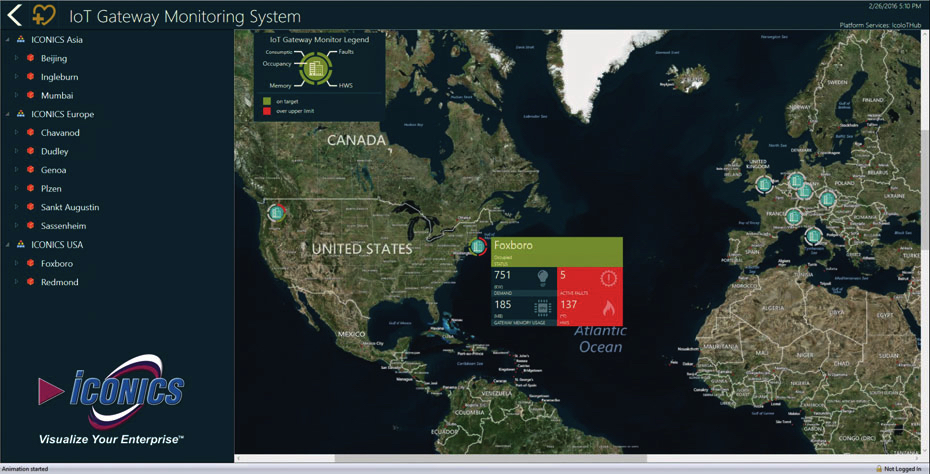

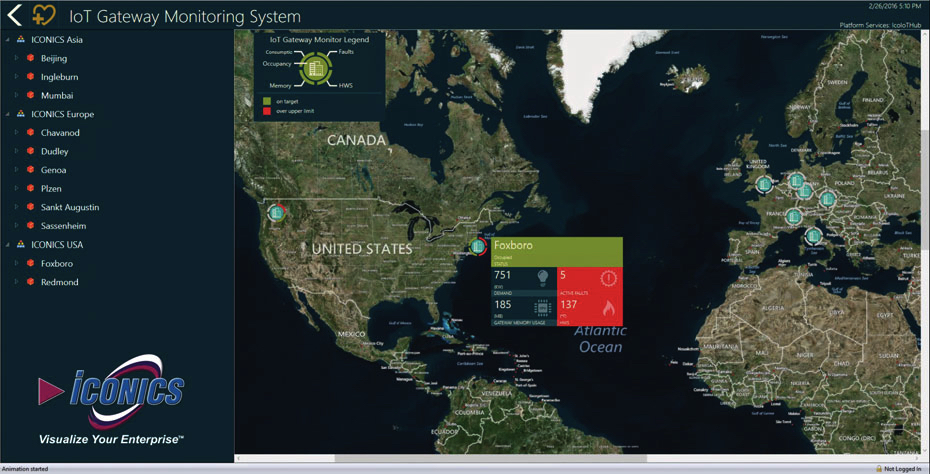

Bez możliwości podłączenia urządzeń spoza firewalla i bezpiecznego publikowania danych dla aplikacji opartych na chmurze, organizacje nie będą w stanie uzyskać korzyści z zaawansowanej analityki, wynikającej z ogromnej mocy obliczeniowej chmury. Bramy sieciowe IIoT w formie urządzeń sprzętowych i dodatków programowych (add-ons) do istniejących zainstalowanych aplikacji na hali fabrycznej czy budynku przedsiębiorstwa odgrywają ważną rolę w bezpiecznym podłączaniu zasobów do chmury.

Brama sieciowa IIoT jest pomostem pomiędzy firmową siecią komunikacyjną a zewnętrzną siecią komunikacyjną opartą na technologii chmury. Taka brama, czasami nazywana „urządzeniem brzegowym”, zapewnia łączność pomiędzy urządzeniami końcowymi. Ponadto ma ścieżkę komunikacyjną, która zapewnia łączność pomiędzy nią samą a chmurą. W procesie technologicznym, fabrykach i automatyce budynkowej protokołem komunikacyjnym jest zwykle standardowy protokół przemysłowy, taki jak OPC UA (Open-Platform Communications Unified Architecture – niezależny od jakiegokolwiek producenta standardowy protokół IIoT), BACnet (Building Automation Control Network – protokół wykorzystywany w automatyce budynkowej), Modbus, SNMP (Simple Network Management Protocol – standard zarządzania siecią, powszechnie stosowany w sieciach TCP/IP) lub usługi sieci Web, ale równie dobrze może to być własny protokół komunikacyjny danego przedsiębiorstwa. Ścieżka komunikacji powinna być bardzo bezpieczna i jest często oparta na mechanizmie pub/sub (publish/subscribe – wzorzec publikacja/subskrypcja). Pojawiają się też nowe protokoły komunikacyjne, które są używane do tego celu, w tym AMQP (Advanced Message Queuing Protocol – zaawansowany protokół kolejkowania komunikatów) i MQTT (Message Queuing Telemetry Transport – ekstremalnie prosty lekki protokół transmisji danych, oparty na wzorcu publikacja/subskrypcja).

Podsumowanie

Dzięki tym trzem komponentom – inteligentnej technologii zarządzania aktywami i połączeniu z chmurą obliczeniową, realizowanemu przez bramę sieciową IIoT każdego z zakładów należących do przedsiębiorstwa i zlokalizowanych w różnych miejscach na świecie – można wizualnie monitorować proces produkcji, otrzymywać natychmiastowe informacje o warunkach wystąpienia awarii i prawidłowo kierować personelem utrzymania ruchu.

Warto też pamiętać, że nie potrzebujemy parasola, jeśli na niebie nie widać chmury.

Autor: Melissa Topp jest dyrektorem działu marketingu globalnego w firmie ICONICS Inc.

Tekst pochodzi z nr 3/2017 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.