W ostatnich latach sporo uwagi zyskało oszczędzanie energii w związku z użytkowaniem sprężonego powietrza. Wynika to głównie ze stosunkowo krótkiego okresu zwrotu nakładów w porównaniu z inwestycją w energooszczędne rozwiązania dotyczące innych odbiorników energii.

W ostatnich latach sporo uwagi zyskało oszczędzanie energii w związku z użytkowaniem sprężonego powietrza. Wynika to głównie ze stosunkowo krótkiego okresu zwrotu nakładów w porównaniu z inwestycją w energooszczędne rozwiązania dotyczące innych odbiorników energii.

Z czasem łatwiejsza stała się realizacja wielu udoskonaleń, które mają zachęcać do zmniejszania energochłonności instalacji sprężonego powietrza. Jednak mimo najlepszych zamiarów uproszczenia i uogólnienia, nie zawsze prowadzą do uzyskania korzystnych wyników.

Redukcja ciśnienia

Korzyści z obniżenia ciśnienia w instalacji mogą być skutkiem dwóch odrębnych działań: redukcji ciśnienia w sprężarce oraz redukcji ciśnienia powietrza doprowadzanego do maszyn i urządzeń na liniach produkcyjnych. Każde z tych działań ma sens i można je zrealizować dość łatwo. Zanim jednak spróbujemy, zrobimy coś, przed czym zwykle broni się dział produkcji – musimy dokładnie policzyć możliwe do osiągnięcia oszczędności.

Redukcja ciśnienia powietrza doprowadzanego do urządzeń i procesów spowoduje zmniejszenie objętości powietrza zużywanego przez instalację. Oszczędności energii związane z niższym ciśnieniem w sieci wynikają ze zmniejszonego zapotrzebowania, ale zostaną osiągnięte tylko jeśli na skutek zmiany zapotrzebowania obniży się moc sprężarek.

Tę część zapotrzebowania na sprężone powietrze w instalacji, która wynika z pracy przy wyższym ciśnieniu niż faktycznie wymagane, określimy mianem sztucznego zapotrzebowania. Jego wartość jest względna i zależy od bieżącego oraz docelowego ciśnienia w instalacji. W tym artykule przyjmiemy, że zapotrzebowanie, podaż i objętość odnoszą się do przepływu objętościowego.

Jeśli objętość będzie oznaczać wartość statyczną (pojemność instalacji pneumatycznej), zostanie to zaznaczone. Podaż oznacza przepływ ze sprężarek, a zapotrzebowanie – przepływ powietrza zużywanego przez różne składniki wyposażenia produkcji i procesów.

Obliczanie sztucznego zapotrzebowania

Aby obliczyć sztuczne zapotrzebowanie, należy podzielić gęstość powietrza o ciśnieniu docelowym przez gęstość powietrza o ciśnieniu bieżącym, a uzyskaną wartość pomnożyć przez bieżące zapotrzebowanie. W ten sposób otrzymamy wielkość zapotrzebowania przy zredukowanym ciśnieniu, przy czym sztuczne zapotrzebowanie stanowi różnicę między bieżącym a proponowanym zapotrzebowaniem.

Sztuczne zapotrzebowanie możemy też obliczyć, jeśli w dzieleniu zamiast gęstości użyjemy wartości ciśnienia bezwzględnego (suma ciśnienia manometrycznego i atmosferycznego). Jeśli jednak wszystkie obliczenia wykonujemy dla warunków normalnych (w metrach sześciennych normalnych), musimy użyć wartości ciśnienia atmosferycznego w warunkach normalnych.

Obecnie wartości te w warunkach normalnych (w metrach sześciennych normalnych) wynoszą 1 bar (m – ciśnienie manometryczne), 20°C, 0% wilgotności względnej. W związku z tym wartość 6,9 bara (m) odpowiada wartości 7,9 bara (b – ciśnienie bezwzględne). W obliczeniach dotyczących sprężonego powietrza częstym błędem jest podstawienie wartości odnoszących się do różnych warunków. Na przykład nie można mierzyć natężenia przepływu objętościowego przy użyciu przepływomierza masowego skalibrowanego w metrach sześciennych normalnych, jeśli w obliczeniach dotyczących pojemności uwzględnia się ciśnienie atmosferyczne 0,9 bara (b).

Jeśli pomiary są wykonywane w warunkach normalnych, bardzo ważne jest, aby dodawane do instalacji sprężarki były specyfikowane w metrach sześciennych normalnych na podstawie warunków w miejscu instalacji.

Możliwe błędy w obliczeniach

Przy obliczaniu sztucznego zapotrzebowania decydujące znaczenie ma dokładne określenie, ile wynosi bieżące ciśnienie oraz na jaką (procentowo) część zapotrzebowania wpływa jego zmiana. Jeśli pewne urządzenie produkcyjne będzie sterowane przy ciśnieniu mniejszym niż ciśnienie docelowe, a redukcja ciśnienia w instalacji nie zmieni ciśnienia po stronie odbiorczej regulatora, urządzenie będzie zużywać tyle samo sprężonego powietrza.

Przy obliczaniu sztucznego zapotrzebowania decydujące znaczenie ma dokładne określenie, ile wynosi bieżące ciśnienie oraz na jaką (procentowo) część zapotrzebowania wpływa jego zmiana. Jeśli pewne urządzenie produkcyjne będzie sterowane przy ciśnieniu mniejszym niż ciśnienie docelowe, a redukcja ciśnienia w instalacji nie zmieni ciśnienia po stronie odbiorczej regulatora, urządzenie będzie zużywać tyle samo sprężonego powietrza.

Odwrotnie, jeśli redukcja ciśnienia w instalacji spowoduje spadek ciśnienia po stronie odbiorczej tego regulatora, objętość zużywana przez dane urządzenie zmniejszy się. Redukcja przepływu dla tego urządzenia będzie opierać się na zmianie ciśnień za regulatorem, a nie ciśnienia w instalacji. Sztuczne zapotrzebowanie jest wartością względną, wobec czego redukcja ciśnienia o 0,7 bara będzie miała większy wpływ na objętość w odbiorniku wymagającym ciśnienia 2,8 bara, niż w odbiorniku wymagającym 6,9 bara.

Lokalny charakter ciśnienia to jeden z powodów, dla których w uogólnionych obliczeniach sztucznego zapotrzebowania możemy otrzymywać wartości mniejsze lub większe niż wyniki uzyskiwane w praktyce. W efekcie w obliczeniach sztucznego zapotrzebowania powinniśmy uwzględnić zmiany ciśnienia w miejscu użycia (lokalnego), a nie średnią zmianę ciśnienia w instalacji opartą na największym zmierzonym zapotrzebowaniu.

Aby uwzględnić zmiany ciśnienia w urządzeniach w miejscach użycia, musielibyśmy dodawać wartości sztucznego zapotrzebowania dla poszczególnych warunków. W szczególności sztuczne zapotrzebowanie trzeba byłoby obliczać dla poszczególnych odbiorników na podstawie lokalnej zmiany ciśnienia oraz lokalnej objętości. Realizacja i pomiary mogą w tym wypadku nastręczać dużych trudności. Jest to też powód, dla którego wiele osób ogranicza się do ogólnego obliczenia całego zapotrzebowania z nadzieją, że to wystarczy.

Równie ważne jest dokładne określenie bieżącego (początkowego) ciśnienia. Typowym błędem jest porównanie największej wartości ciśnienia, jaką zaobserwowano na wylocie sprężarki, ze średnim ciśnieniem w sieci. Na wylocie sprężarki ciśnienie powietrza jest największe, ponieważ nie występują straty tarcia wynikające z przepływu powietrza przez filtry, osuszacze i przewody. Ciśnienie, którego potrzebujemy do obliczeń, występuje w miejscu zużycia powietrza, natomiast wylot sprężarki to miejsce dostarczania powietrza. Ponadto, jeśli natężenie przepływu objętościowego otrzymuje się na podstawie średniego zapotrzebowania, do obliczeń powinno się użyć ciśnienia średniego, a nie najwyższego. Zazwyczaj w przypadku sprężarek z układem regulacji opartym na logice proporcjonalnej, w którym natężenie przepływu objętościowego jest regulowane jako funkcja ciśnienia, zapotrzebowanie zmienia się wraz z ciśnieniem.

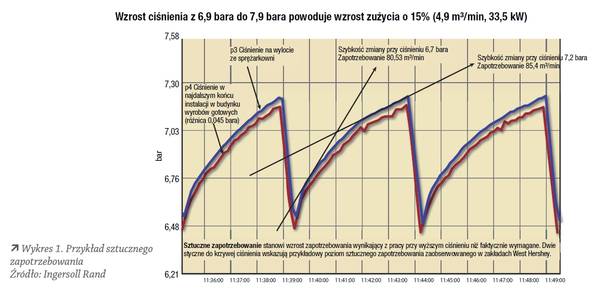

Przy założeniu, że dostarczana objętość powietrza oraz liczba działających odbiorników sprężonego powietrza są stałe, brak zmiany zapotrzebowania jako funkcji ciśnienia w instalacji oznacza brak sztucznego zapotrzebowania. Na wykresie 1 przedstawiono przykład zmiany zapotrzebowania jako funkcji ciśnienia w instalacji.

W przykładzie jedna sprężarka pracuje w systemie regulacji typu dociążenie/odciążenie: przy dolnej nastawie ciśnienia następuje dociążenie, a przy górnej – odciążenie i spadek wytworzonego przez sprężarkę nadciśnienia do zera. Przy rejestrowaniu danych zapotrzebowanie instalacji było stabilne. Na wykresie 1 na osi pionowej wskazano ciśnienie, a na poziomej – upływ czasu. Sprężarka w trybie dociążenia przekazuje 100% nadciśnienia do instalacji. Część tego powietrza jest zużywana przez odbiorniki sprężonego powietrza, a nadwyżka jest utrzymywana w instalacji jako zapas.

Analogią do tej sytuacji jest układanie pudełek na stosie. W miarę dokładania kolejnych pudełek na stosie w formie zapasu staje się on wyższy. Kiedy zaczyna się wykorzystywać zapas, stos zmniejsza się w miarę zdejmowania pudełek. Zmiany ciśnienia w instalacji sprężonego powietrza mają podobny charakter – w wyniku gromadzenia nadwyżki powietrza w instalacji ciśnienie wzrasta, a przy odprowadzaniu powietrza ciśnienie maleje.

Jeśli pojawi się różnica między szybkością wprowadzania powietrza do instalacji a szybkością jego odprowadzania, ciśnienie się zmieni. Kiedy ciśnienie w sprężarce osiągnie nastawę odciążania, nastąpi jej odciążenie, a nadciśnienie na wylocie spadnie do zera. W tym momencie zapotrzebowanie jest większe niż podaż, więc ciśnienie spada w miarę zmniejszania się zapasu powietrza. Na wykresie widoczne są wzrosty i spadki ciśnienia podczas odpowiednio dociążania i odciążania sprężarki.

Oznaczenie sztucznego zapotrzebowania

Na wykresie 1 widoczna jest linia niebieska i czerwona, a ich przebieg różni się o 0,045 bara. Wynika to stąd, że wartości ciśnienia na wykresie zarejestrowano w dwóch lokalizacjach, co świadczy o różnicy między ciśnieniem powietrza w miejscu doprowadzenia do sieci rozdzielczej a ciśnieniem powietrza w najdalszym końcu instalacji. W tym przykładzie spadek ciśnienia w instalacji wynosi tylko 0,045 bara. Gdyby różnica ciśnień w sieci była znacząco większa, ciśnienie i obciążenie trzeba by obliczać dla poszczególnych części sieci, ponieważ założenie, że zapotrzebowanie jest rozłożone równomiernie z gradientem ciśnienia, mogłoby skutkować istotnym błędem przy obliczaniu sztucznego zapotrzebowania.

Objętość nadwyżki sprężonego powietrza wpływa na szybkość wzrostu ciśnienia przy dociążaniu sprężarki. Przy malejącej objętości szybkość wzrostu ciśnienia w sieci się zmniejsza. Warto zauważyć, że wykres nie ma liniowego przebiegu. Gdyby był liniowy (linie proste zamiast krzywych), oznaczałoby to brak sztucznego zapotrzebowania w instalacji. Krzywe na wykresie wynikają ze zwiększania się zapotrzebowania w miarę wzrostu ciśnienia. Kiedy ciśnienie rośnie, zwiększa się również całkowite zapotrzebowanie instalacji.

Liczba odbiorników sprężonego powietrza nie zmienia się, wobec czego powstająca różnica stanowi sztuczne zapotrzebowanie. Aby zilustrować tę różnicę, poprowadzono dwie styczne do krzywej. Jak widać, wraz ze wzrostem ciśnienia zmienia się nachylenie krzywej. Przy danym ciśnieniu w przykładowej instalacji wszystkie odbiorniki sprężonego powietrza „odczuwały” ciśnienie o takiej samej wartości. Można to potwierdzić matematycznie, ponieważ różnica zapotrzebowania obliczona na podstawie dwóch stycznych do krzywej jest równa sztucznemu zapotrzebowaniu obliczonemu na podstawie całkowitego zapotrzebowania i dwóch wartości ciśnienia. To z kolei wskazuje na łatwiejszy sposób obliczania sztucznego zapotrzebowania w danej instalacji.

Zauważmy, że gdyby nastawę ciśnienia odciążania dla tej sprężarki podniesiono o 0,7 bara, sprężarka działałaby z pełnym dociążeniem bez odciążania, ponieważ suma sztucznego zapotrzebowania i potrzeb urządzeń produkcyjnych byłaby równa całkowitemu ciśnieniu wytwarzanemu przez sprężarkę.

Mark Krisa pracuje na stanowisku business managera w firmie Ingersoll Rand

Artykuł pod redakcją Michała Andrzejczaka

Autor: Mark Krisa