Nowe technologie zwiększą popularność stosowania systemów monitorujących stan urządzeń.

Firmy logistyczne, takie jak np. FedEx czy UPS, przez lata inwestowały miliardy dolarów w śledzenie powierzanych im zasobów i optymalizację swoich działań. Wdrożenie takich procedur i taka analiza danych były nieosiągalne dla wielu innych przedsiębiorstw, ponieważ inwestycja była po prostu nieopłacalna.

Obecnie sytuacja ulega zmianie i w przypadku wielu zastosowań w różnych gałęziach przemysłu możliwe jest użycie zaawansowanej analizy danych w celu optymalizacji zysków i poprawy wyników produkcji. Wraz z postępującymi procesami starzenia się infrastruktury sprzęt wykorzystywany w zakładach przestaje prawidłowo funkcjonować. Dlatego, w celu zapewnienia poprawnej pracy systemu i odpowiedniej reakcji na pojawiające się problemy, pracownicy muszą poświęcać maszynom coraz więcej czasu.

Firmy monitorują drogą cyfrową i zarządzają bardzo wartościowymi zasobami od dziesięcioleci. Wciąż jednak istnieje duża grupa urządzeń elektrycznych niepodłączonych do takich sieci sterowania i monitoringu. Jest jednak nadzieja. Współczesne urządzenia rozdzielające energię elektryczną zawierają w sobie nowoczesne półprzewodnikowe elementy elektroniczne, które zapewniają większą niezawodność, optymalizację czasu działania i selekcji oraz wpływają na poprawę bezpieczeństwa pracy. Ponadto jednostki procesorowe, przekaźniki i mierniki są często używane w układach zarządzających energią. Zapotrzebowanie na osprzęt do dystrybucji energii, współpracujący z systemami sterującymi i monitorującymi dane, będzie tylko rosło.

Przyjrzyjmy się trendom rynkowym, które wpływają na zapotrzebowanie na implementacje systemów analizy danych.

→ Era cyfryzacji. Z powodu starzejącej się, doświadczonej kadry najważniejszy w nadchodzących latach wpływ na funkcjonowanie firm produkcyjnych będzie miało pozyskiwanie wykształconych robotników, pracujących w produkcji i we wspierających produkcję przedsiębiorstwach. Ogromna wartość, jaką jest doświadczenie, zniknie wraz ze starszymi pracownikami. Dostępni teraz specjaliści od maszyn, czyli ludzie potrafiący zidentyfikować problem „na słuch”, odejdą. Nowa kadra, wychowana w świecie cyfrowym, będzie oczekiwać specjalnych narzędzi wspierających ich działania w celu zwiększenia jakości i wydajności produkcji. Na rynku pojawią się „inżynierowie cyfrowi” – zarówno mechanicy, jak i elektrycy – oraz specjaliści od analizy danych.

→ Jeśli możliwe jest dokonanie pomiaru jakiejś wielkości, parametrów, urządzenie będzie podłączone do sieci. Niektórzy szacują, że sieć maszyn przemysłowych będzie w 2020 r. liczyć 50 mld urządzeń. Stwarza to szansę na budowanie biznesów polegających na wykorzystaniu danych i ich analizie, w celu osiągnięcia niespotykanych wcześniej możliwości, skrócenia czasu pracy i zwiększenia wydajności.

→ Wgląd w biznes. Dostępna obecnie moc obliczeniowa oferuje możliwość zaproponowania prostszych, bardziej praktycznych rozwiązań złożonych problemów. Umożliwia to osiągnięcie nowego poziomu efektywności procesu i wglądu w prowadzony biznes. Sposób monitorowania przenosi się na wyższy poziom: od pojedynczych czujników i sterowników

(poziom obiektowy), do rozmiarów całej fabryki i ludzi na linii produkcyjnej. W skrócie, zebrane dane muszą trafić do odpowiednich osób, które prawidłowo je wykorzystają.

Obserwacja wymienionych trendów w przemyśle prowadzi do konkluzji, że w niedalekiej przyszłości pojawią się na rynku pracownicy nowej generacji, z których wielu będzie wymagać dostępności lepszych, bardziej wydajnych narzędzi cyfrowych, ponieważ przyzwyczajeni będą do ich posiadania i sprawnej obsługi. Powstający już obecnie Przemysłowy Internet Rzeczy (IIoT) umożliwi też kierownikom fabryk i inżynierom maksymalne wykorzystanie potencjału drzemiącego w ich infrastrukturze, sprzęcie i operacjach, sprawiając, że staną się bardziej inteligentne i wydajne.

Wpływ na dystrybucję energii elektrycznej

Wdrożenie technologii IIoT dotyczy integracji skomplikowanych urządzeń fizycznych, wyposażonych w liczne czujniki połączone w ramach sieci, wraz z odpowiednim oprogramowaniem. Takie rozwiązanie umożliwia użytkownikowi przetwarzanie danych ze sprzętu, ich analizę i użycie do optymalizacji procesu, poprzez łączenie inteligentnych maszyn z operatorami potrafiącymi najlepiej wykorzystać informacje i analizować otrzymane dane. Dlatego technologia IIoT daje możliwość zmiany sposobu dystrybucji energii – od poprawy efektywności i działania samej sieci zasilania, do lepszej ochrony sprzętu i personelu. Sprzęt do dystrybucji energii nowego typu jest bowiem wyposażony w czujniki napięcia i natężenia prądu, które mogą być wykorzystane do zapewnienia operatorom wglądu w takie dane, jak poziom obciążenia sprzętu lub charakterystyka jego pracy. Dane te mogą być zbierane i przechowywane, po niewielkich dodatkowych kosztach, przez zaawansowane technologie optymalizacji działania sprzętu. Ponieważ większość nowoczesnego sprzętu będzie w stanie wykorzystać potencjał rozwiązań i funkcji oferowanych przez IIoT, pojawiają się pytania odnośnie integracji istniejących starszych urządzeń i ich roli w nowej cyfrowej epoce. Nie każdy bowiem system rozdzielający energię wymaga rozbudowanej infrastruktury. Zamiast tego nowoczesne innowacje pozwalają starszym, ale wciąż sprawnym systemom dystrybucji na aktualizację sprzętową w postaci nowych rozdzielnic, wyłączników, przekaźników, mierników itp., w które wyposażone są wszystkie nowsze urządzenia cyfrowe potrafiące zbierać informacje. Dane te mogą być przechowywane w chmurze z kontrolowanym dostępem, łącząc wszystkie informacje w klarowny i przejrzysty obraz funkcjonowania procesów.

Na początku małe kroki

Optymalizacja rozpoczyna się od zbierania danych z czujników. Najczęściej używane czujniki w elektrycznych systemach rozdzielczych to przetworniki prądu i napięcia. Dane z tych czujników skojarzone z pozostałymi informacjami, takimi jak temperatura i status, stanowią podstawę do rozpoczęcia monitorowania urządzeń. Ważne jest, by wybrać prawidłowy czujnik, aby osiągnąć żądaną dokładność i nie przekroczyć maksymalnego obciążenia.

Amerykańska organizacja ANSI opracowała standardową metodę służącą do klasyfikacji dokładności i obciążenia czujników (C57.13). Zwykle wymagana jest klasa 200 lub większa w przypadku ochrony układów przekaźnikowych, oraz klasa 100 lub niższa w przypadku podstawowych urządzeń mierniczych. W razie pytań należy skontaktować się z producentem sprzętu, by określić, jaki rodzaj czujnika będzie odpowiedni w danej sytuacji.

Kolejnym krokiem jest aktualizacja sprzętowa liczników, przekaźników i urządzeń załączających, by mogły one generować potrzebne dane. Wraz ze starzeniem się sprzętu należy wymieniać podzespoły elektroniczne na bardziej nowoczesne i inteligentniejsze. Ponadto, w celu poprawy bezpieczeństwa i selektywności, przebiegi prądowe każdego z bezpieczników pozwolą określić indywidualne obciążenie podzespołu. Zarejestrowane przebiegi zapewnią wgląd w stan urządzenia i pozwolą na optymalizację sprzętu. Wybrane liczniki i urządzenia wyzwalające powinny mieć możliwość komunikacji poprzez każdy standardowy otwarty protokół stosowany w przemyśle. Istniejący lub unowocześniony system zarządzania energią może być zaprogramowany, by śledzić i kontrolować napięcie, natężenie prądu i stan urządzenia, bez pomocy dodatkowych czujników.

Dane powinny być umieszczone na centralnym serwerze danych lub w chmurze. Połączenie systemu w sieć pozwoli na wgląd w parametry i stan pracy wielu urządzeń w tym samym czasie i stworzenie obrazu działania całego systemu. Sieci mogą być zbudowane z poziomu chmury, aż do poziomu obiektowego, z inteligentnymi urządzeniami elektronicznymi.

Być mądrzejszym

Co zrobić z zebranymi danymi? Wykorzystanie w pełni możliwości systemu IIoT w przedsiębiorstwie oznacza również wykorzystanie systemów analitycznych. Mogą one umożliwić wgląd w przebieg procesu i proponować możliwości udoskonalenia, takie jak poprawa zarządzania energią, redukcja pików w profilu zużycia energii w przedsiębiorstwie czy zakładzie oraz wykrywanie uszkodzeń, jednocześnie drogą cyfrową dostarczając dane do odpowiednich osób w celu szybszej reakcji i współpracy.

Większość systemów analitycznych wymaga właściwego przetworzenia i zrozumienia danych, funkcjonowania systemu i ustalenia potencjalnych awarii sprzętu jeszcze przed jego użyciem. Może to brzmieć jak wyzwanie, ale jest na to prosta rada. Współczesne narzędzia i oprogramowanie mogą uczyć się procesu, automatycznie definiować zależności, wykrywać anomalie.

Tradycyjna analiza prewencyjna

Dawniej sprzęt skonstruowany na potrzeby zaawansowanej analizy danych był bardzo drogi i skomplikowany. Mógł obsłużyć takie maszyny, jak wielkie turbiny, generatory, sprężarki i pompy. Urządzenia te występują w wielu aplikacjach, takich jak procesy przemysłowe, produkcja energii, również odnawialnej czy transportowanie medium. Cele implementacji systemu to:

→ ograniczenie liczby czynności związanych z obsługą maszyn,

→ zapobieganie nieplanowanym przestojom i opóźnieniom,

→ maksymalizacja osiągów systemu,

→ unikanie opóźnień z powodu braku dostępnej obsługi.

Zazwyczaj projekt obejmował oprzyrządowanie dla silnika, prądnicy, przekładni i urządzeń obciążonych mechanicznie. Wiele czujników czuwa nad poprawnością działania systemu, wykrywając potencjalne problemy. Jednakże zbieranie i analiza tych danych wymagają dedykowanego sprzętu sterującego, o dużej szybkości przetwarzania danych oraz ich przechowywania, a także wyspecjalizowanego personelu do obsługi konkretnego rodzaju sprzętu.

Bardziej zaawansowane metody

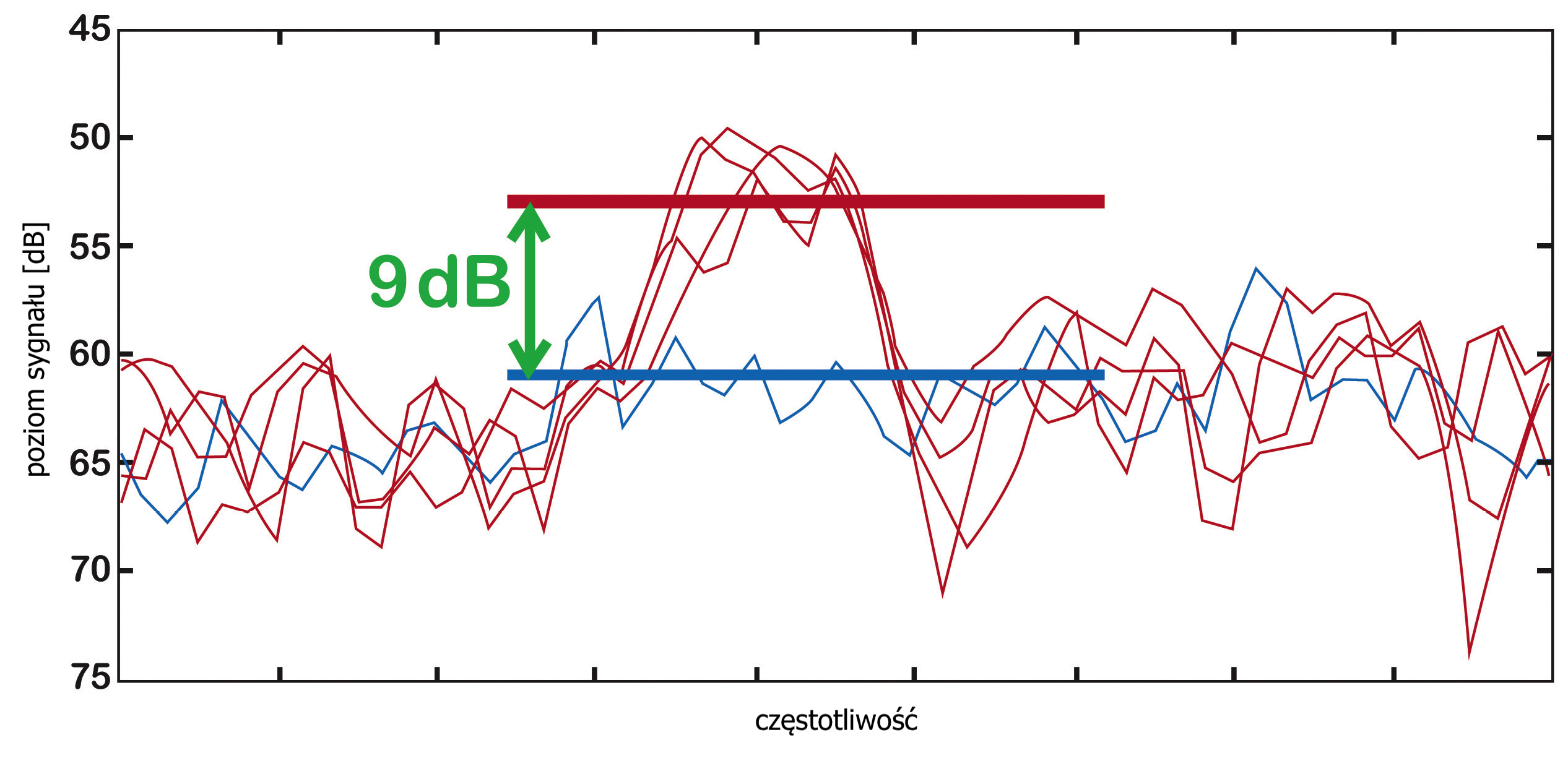

W centrum badań firmy GE rozwinięto metody analityczne wykorzystujące w pierwszej kolejności wykres obciążenia urządzenia. Metody te nie tylko umożliwiają detekcję problemów w układzie elektrycznym, ale również pozwalają wykryć defekt mechaniczny. Po zastosowaniu zaawansowanej filtracji sygnału i odpowiednich technik analitycznych uszkodzenie może być widoczne w przebiegu napięcia transformatora na przyłączach silnika (rys.). Owe sygnały elektryczne mogą być zestawione z innymi, by ułatwić diagnozę. Metoda analizy przebiegu napięcia pozwala na zdiagnozowanie problemu wcześniej i w sposób pewniejszy niż w przypadku badania wibracji. Analiza danych, z której dotychczas korzystały tylko kosztowne obiekty, teraz jest dostępna dla mniejszych urządzeń, co wpływa korzystnie na stan całej operacji, a nie jedynie poszczególnych podzespołów.

Podsumowanie

Niezależnie od wieku zakładu przemysłowego menedżerowie mogą zaimplementować oprzyrządowanie, sieć i osprzęt analizujący, by zwiększyć zyski. Dzięki wydłużeniu czasu pracy maszyn i redukcji kosztów pracy Przemysłowy Internet Rzeczy może zapewnić nowe źródła dochodu. Warto więc już dziś zrobić krok w kierunku lepszej, bardziej inteligentnej i wydajnej przyszłości.

Andrew Sohn jest menedżerem produktu dla usług związanych z dostawą energii w firmie GE Industrial Solutions. Jest również członkiem IEEE Industrial Application Society.

Theodore Hill jest starszym inżynierem ds. aplikacji systemów elektrycznych w firmie GE Industrial Solutions.