Od wielu lat technologia napędów o zmiennej częstotliwości (ang. Variable Frequency Drive) jest rozwijana i udoskonalana, dążąc do redukcji zużycia energii, poprawy niezawodności oraz wydłużenia czasu pracy urządzeń.

Od ponad 40 lat napędy VFD (ang. Variable Frequency Drive) są stosowane w różnych dziedzinach przemysłu w celu ograniczenia zużycia energii i związanych z nią kosztów oraz redukcji zużycia eksploatacyjnego zasobów korzystających z silników i pomp. Obecnie napędy wykorzystuje się zasadniczo w ten sam sposób. Niemniej jednak technologia rozwinęła się i została ulepszona, ustępując miejsca bardziej kompaktowym napędom, które mają lepsze niż kiedykolwiek możliwości redukcji zużycia energii i poprawy niezawodności przy jednoczesnym wydłużeniu czasu eksploatacji urządzeń.

Co więcej, użytkownicy mogą realizować oszczędności kosztów i czasu poprzez integrowanie napędów VFD średniego napięcia z centrami kontroli silników (ang. Motor Control Center). Tego typu systemy zajmują mniej miejsca, są szybsze w instalacji, a także wymagają mniejszych nakładów na wyposażenie i utrzymanie.

Oszczędność energii, wydłużony okres eksploatacji

Zasadniczo napędy VFD zapewniają oszczędność energii poprzez zrównoważenie poboru mocy z rzeczywistym zapotrzebowaniem na nią. Napędy stają się coraz bardziej opłacalne, gdyż uwaga przedsiębiorców obecnie kierowana jest na całkowite koszty posiadanych zasobów i ich wydajność oraz oszczędności, jakie te urządzenia mogą przynieść wraz z upływem czasu, a nie tylko w chwili ich zakupu. Dodatkowo współczesne napędy mają wiele pożądanych zalet – zajmują mniej miejsca, są szybsze do uruchomienia oraz stanowią ochronę dla drogich pomp i silników.

Zaprojektowane dla aplikacji wymagających zasilania prądem przemiennym, napędy VFD są w stanie zoptymalizować zużycie energii, pomagając firmom zużywać jej tylko tyle, ile wynosi aktualne zapotrzebowanie. Napędy pomagają chronić zasoby i wydłużają ich żywotność poprzez stopniowe zwiększanie prędkości pomp i silników podczas rozruchu. Optymalizacja prędkości dużych pomp i silników generuje zarówno znaczne oszczędności energii, jak i jej koszty oraz minimalizuje zużycie eksploatacyjne tych zasobów.

Wraz ze wzrastającymi kosztami energii elektrycznej właściciele firm przemysłowych mogą liczyć na zwrot kosztów inwestycji w napędy średniego napięcia już w okresie kilku miesięcy, a nie lat. W konsekwencji napędy VFD są wykorzystywane częściej niż kiedykolwiek dotąd.

Centrum Sterowania Silnikami (MCC)

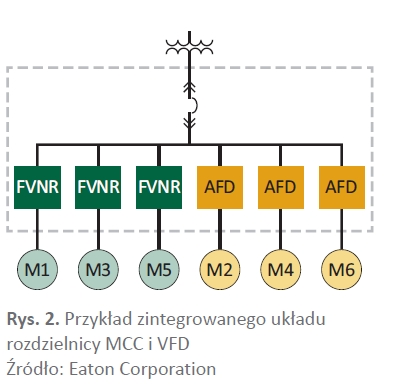

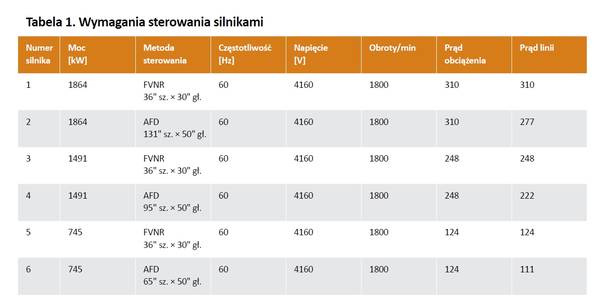

Instalacja standardowych układów rozruchu bezpośredniego i napędów VFD w przemyśle jest realizowana w różnych konfiguracjach. Startery z rozruchem bezpośrednim są zazwyczaj zabudowane w jednym układzie MCC średniego napięcia i są zasilane ze wspólnej szyny zbiorczej, co pozwala zredukować powierzchnię i koszty instalacji. Natomiast napędy VFD są często instalowane indywidualnie i traktowane jako niezależne systemy (rys. 1). Pomimo tego integrowanie napędów z centrami kontroli silników przynosi korzyści (rys. 2).

Układy MCC wyposażone w startery mogą pomóc zmniejszyć zapotrzebowanie na systemy i silniki oraz wydłużyć żywotność urządzeń. Mogą one być dokładnie dobrane do parametrów silnika, a ich komponenty zaprojektowane w sposób ułatwiający oprzewodowanie. Niektóre układy zapewniają dostęp od frontu do wszystkich komponentów oraz zacisków i są wykorzystywane wszędzie tam, gdzie odpowiednie sterowanie i zabezpieczenie silników oraz systemów jest sprawą nadrzędną. Przez wiele lat taka konfiguracja była wykorzystywana w wielu aplikacjach i procesach.

Układy MCC wyposażone w startery mogą pomóc zmniejszyć zapotrzebowanie na systemy i silniki oraz wydłużyć żywotność urządzeń. Mogą one być dokładnie dobrane do parametrów silnika, a ich komponenty zaprojektowane w sposób ułatwiający oprzewodowanie. Niektóre układy zapewniają dostęp od frontu do wszystkich komponentów oraz zacisków i są wykorzystywane wszędzie tam, gdzie odpowiednie sterowanie i zabezpieczenie silników oraz systemów jest sprawą nadrzędną. Przez wiele lat taka konfiguracja była wykorzystywana w wielu aplikacjach i procesach.

Wykorzystanie napędów VFD do poprawy wydajności energii daje również możliwość zintegrowania całego systemu w jeden układ zasilany ze wspólnej szyny zbiorczej. Zintegrowany układ zawierałby wszystkie typy starterów, rozłączników, napędów VFD, układów sterowania synchronicznego przełączania na sieć, układów obejścia oraz wyłączników głównych i zasilaczy. Tak zintegrowany układ pasuje wszędzie tam, gdzie sterowanie prędkością jest elementem krytycznym. Może to być przemysł petrochemiczny, oczyszczalnie i pompownie, zakłady energetyczne, układy klimatyzacji i wentylacji, celulozy i wiele innych.

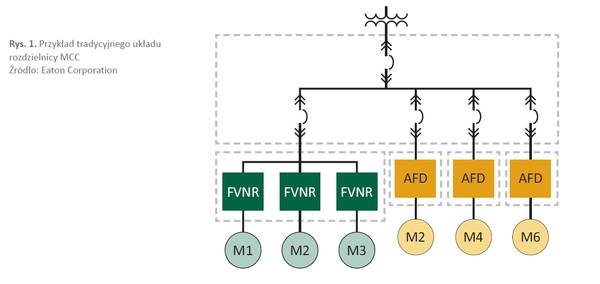

Dane systemu

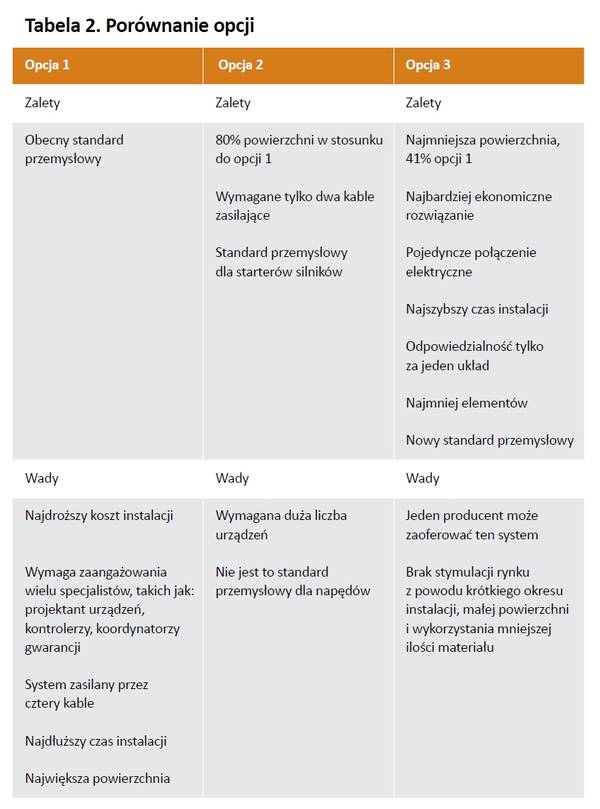

W celu pokazania zalet budowy pojedynczego systemu pomocne będzie porównanie różnych konfiguracji wspólnych dla jednej sytuacji. Przykład ten dotyczy szczególnego przypadku sześciu sterowników silników zasilanych z jednego transformatora. Transformator, jego zabezpieczenie, wielkość oraz wymagane sterowanie silnikami będą identyczne dla wszystkich poniżej omówionych konfiguracji. W szczególności zostanie omówiony obszar zasilaczy pomiędzy transformatorem a poszczególnymi sterownikami silników (rys. 3).

W tym przykładzie system zasilany jest z transformatora o mocy 10 MVA przy napięciu 4,16 kV. Transformator po stronie obciążenia zabezpieczany jest wyłącznikiem 2000 A. Transformator, jego zabezpieczenie oraz zasilanie do wyłącznika 2000 A pozostaje niezmienne dla wszystkich omawianych konfiguracji, a zatem nie będzie rozważane przy omawianiu poszczególnych opcji.

W tym przykładzie system zasilany jest z transformatora o mocy 10 MVA przy napięciu 4,16 kV. Transformator po stronie obciążenia zabezpieczany jest wyłącznikiem 2000 A. Transformator, jego zabezpieczenie oraz zasilanie do wyłącznika 2000 A pozostaje niezmienne dla wszystkich omawianych konfiguracji, a zatem nie będzie rozważane przy omawianiu poszczególnych opcji.

Obciążenie systemu stanowić będą trzy startery typu bezpośredniego (FVNR) oraz trzy napędy VFD o mocach od 745 kW do 1864 kW. Każdy z silników jest typowym silnikiem indukcyjnym średniego napięcia. Dokładne dane dotyczące wymagań zabezpieczenia każdego silnika znajdują się w tabeli 1.

Podczas omawiania powierzchni zajmowanej przez urządzenia wzięto pod uwagę rozmiary rozdzielnicy oraz dodatkową powierzchnię wymaganą do instalacji i serwisu. Chociaż koszty powierzchni nie zostały tu przytoczone, to w rzeczywistości każda dodatkowa powierzchnia wiąże się z dodatkowymi kosztami.

Ważne jest także wzięcie po uwagę kosztu i robocizny związanej z instalacją kabli. Każdy sterownik silnika zasilany jest przez kabel o długości ok. 23 m z odpowiednio dobranym przekrojem w zależności od obciążenia. Każdy z kabli jest zakończony końcówką typu zaciskowego i głowicą kablową. Koszty rosną wraz z każdą dodatkową długością kabla, każdą końcówką zaciskową, głowicą i zasilaczem.

Opcja 1

W tej konfiguracji jedynymi wspólnymi szynami są szyny w rozdzielnicy średniego napięcia i w MCC. Rozdzielnica średniego napięcia składa się z jednego zasilacza oraz czterech odpływów wyposażonych w wyłączniki, które zasilają wolno stojący układ napędów VFD i sekcję MCC. Konfiguracja ta wymaga podłączenia czterech kabli z czterech zasilaczy rozdzielnicy. Jest to typowa konfiguracja dla wielu współczesnych aplikacji. Wymagania dla urządzeń i powierzchni są następujące:

- osprzęt rozdziału energii,

- sekcja zasilacza (18″),

- rozdzielnica (5 wyłączników),

- okablowanie (4 kable),

- wymagana powierzchnia ok. 9,5 m2.

Opcja 2

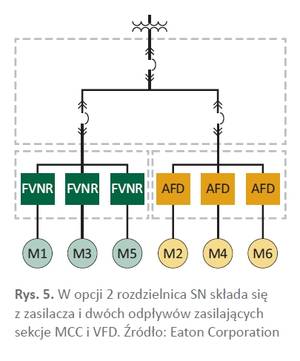

Opcja 2

Konfiguracja ta zapewnia bardziej kompaktowy układ. Zamiast oddzielnie okablowanych pojedynczych napędów VFD występują dwa układy: jeden składający się ze starterów FVNR oraz drugi składający się z napędów VFD. Każdy układ ma sekcję zasilającą (18″). Rozdzielnica średniego napięcia składa się z zasilacza i dwóch odpływów zasilających sekcje MCC i VFD. W tej konfiguracji wymagane są tylko dwa kable pomiędzy rozdzielnicą a sekcjami MCC i VFD. Wymagania dla urządzeń i powierzchni dla tej opcji (wyłączając pola MCC i VFD) są następujące:

- osprzęt rozdziału energii,

- dwie (18″) sekcje zasilające,

- rozdzielnica (3 wyłączniki),

- okablowanie (2 kable),

- wymagana powierzchnia ok. 7,6 m2.

Opcja 3

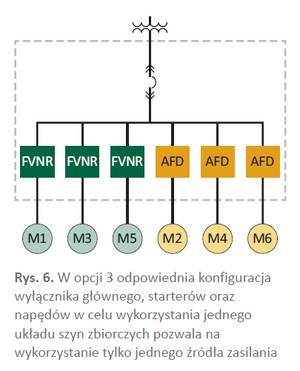

Opcja 3

Poprzez odpowiednią konfigurację wyłącznika głównego, starterów oraz napędów w celu wykorzystania jednego układu szyn zbiorczych można pozbyć się rozdzielnicy średniego napięcia i korzystać tylko z jednego źródła zasilania. Taki układ jest najprostszym z trzech tutaj wymienionych. Wyłącznik główny zasila wszystkie sześć sterowników silników poprzez jeden zintegrowany układ szyn zbiorczych.

Wymagania dotyczące wyposażenia i miejsca (wyłączając startery silników i napędy VFD) dla tego systemu przedstawiają się następująco:

- osprzęt rozdziału energii,

- wyłącznik główny 2000 A,

- okablowanie,

- wymagana powierzchnia ok. 3,9 m2.

Wnioski

Wnioski

Ponieważ napędy VFD wykorzystywane są w celu oszczędności energii, zintegrowanie ich z układem MCC pomaga w utworzeniu niezawodnego i kompaktowego systemu, który jest bardziej opłacalny zarówno w krótkim, jak i dłuższym czasie. W szczególności konfiguracja ta zajmuje mniej miejsca, jest szybsza w instalacji, wymaga mniej wyposażenia i połączeń kablowych, co w ostatecznym rozrachunku prowadzi do bardziej wydajnej i efektywnej instalacji.

Artykuł pod redakcją Marka Olszewika

UR

Autor: Matt Skindzier, Paul Twadell