Diagnostyka to ważny obszar utrzymania ruchu. Stosowane metody diagnostyczne na przestrzeni lat uległy wyraźnym zmianom. Rozwój procesów technologicznych sprawia, że coraz częściej to właśnie nowoczesne narzędzia stają się najskuteczniejszą formą diagnostyki.

Tzw. predictive maintenance to stale rozwijający się obszar utrzymania ruchu. Choć zadania diagnostyczne od wielu lat są realizowane w firmach przemysłowych, stale zmieniają się ich możliwości. To co dawniej oceniano za pomocą wzroku czy słuchu – kontroli wizualnych i akustycznych, a także prostych metod mechanicznych czy elektrycznych, dziś może być wykonywane znacznie skuteczniej i dokładniej – bazując nie tylko na wiedzy i doświadczeniu pracowników, ale także dostępności nowoczesnych narzędzi diagnostycznych i pomiarowych. I oczywiście nikt nie będzie tu kwestionował kluczowej roli, jaką w utrzymaniu ruchu odgrywa doświadczona kadra. Wraz z nowoczesnymi narzędziami do predictive maintenance pracownicy otrzymują jednak niezbędne i profesjonalne wsparcie.

Tzw. predictive maintenance to stale rozwijający się obszar utrzymania ruchu. Choć zadania diagnostyczne od wielu lat są realizowane w firmach przemysłowych, stale zmieniają się ich możliwości. To co dawniej oceniano za pomocą wzroku czy słuchu – kontroli wizualnych i akustycznych, a także prostych metod mechanicznych czy elektrycznych, dziś może być wykonywane znacznie skuteczniej i dokładniej – bazując nie tylko na wiedzy i doświadczeniu pracowników, ale także dostępności nowoczesnych narzędzi diagnostycznych i pomiarowych. I oczywiście nikt nie będzie tu kwestionował kluczowej roli, jaką w utrzymaniu ruchu odgrywa doświadczona kadra. Wraz z nowoczesnymi narzędziami do predictive maintenance pracownicy otrzymują jednak niezbędne i profesjonalne wsparcie.

Tradycyjne metody diagnostyczne nie zawsze i nie wszędzie się dziś sprawdzają. Nic zatem dziwnego, że utrzymanie ruchu sięga po nowe rozwiązania, pozwalające dotrzeć z pomiarami także tam, gdzie nie było to dotychczas możliwe. Współczesna diagnostyka to przede wszystkim możliwości wynikające z zaawansowanych urządzeń pomiarowych. Istnieje wiele różnych sposobów realizacji pomiarów, a wśród popularniejszych metod znaleźć można termografię, rentgenografię czy ultradźwięki. Każda z tych technologii ma swoje odmienne zastosowania, co oczywiście nie wyklucza stosowania ich razem, w celu kompleksowego rozwiązywania problemów procesów produkcyjnych.

Z kamerą – dla energetyki, UR czy budownictwa

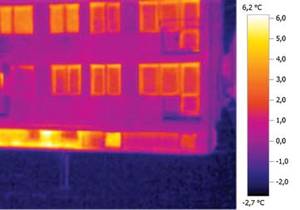

Pod hasłem termografii mieszczą się wszystkie te zadania, które są związane z rejestracją temperatur, interpretacją rozkładu temperatur czy wizualizacją tej rejestracji. Kamera termowizyjna opiera swoje działanie na rejestrowaniu promieniowania emitowanego przez otoczenie – zarówno analizowany obiekt, jak i inne źródła ciepła. Kamera pozwala na realizację pomiarów z określonej odległości – nie wymaga zatem bezpośredniego kontaktu z badanym przedmiotem. Badanie prowadzone jest obszarowo – nie dla punktu, ale szerszej powierzchni.

Kamery termograficzne znajdują zastosowanie w wielu różnych dziedzinach pomiarów, przede wszystkim w budownictwie, przemyśle, energetyce, ale także w badaniach naukowych czy nawet w medycynie. W praktyce istnieje możliwość wykorzystania ich praktycznie wszędzie tam, gdzie temperatura stanowić może parametr diagnostyczny. Dlaczego akurat temperatura? Często jest tak, że obserwacja zmian temperaturowych pozwala na reakcję jeszcze przed wystąpieniem problemów. Przegrzewanie się maszyn, urządzeń czy instalacji to często sygnał nadchodzącej awarii, kamery termowizyjne stały się zatem nie tylko narzędziem diagnostycznym, ale i cennym urządzeniem wspomagającym planowanie działań związanych z utrzymaniem ruchu. Pozwalają one także na pomiar na odległość i pod napięciem – co dodatkowo zwiększa ich funkcjonalność o miejsca trudno dostępne i instalacje znajdujące się pod obciążeniem elektrycznym. Kamera pozwala na wykonanie działań prewencyjnych – śledzenie stanu układów, wykrywania stanów przegrzania. To pozwala zarówno na przewidywanie awarii, jak i dostrzeganie miejsc wymagających reakcji w inny sposób. Tak jest chociażby w przypadku budynków, gdzie termografia wykorzystywana jest często w celu oceny stanu termicznego oraz wskazania konieczności termomodernizacji – w szczególności czy i w jakim zakresie należałoby ją zrealizować oraz gdzie są główne źródła strat ciepła. Pod względem możliwości i technologii kamerom termowizyjnym coraz bliżej do rozbudowanych urządzeń multimedialnych – obok obrazu w postaci statycznej (zdjęcie) i dynamicznej (wideo) pozwalają na rejestrację notatek, wyposażane są w rozwiązania standardów znanych z komputerów osobistych (USB, karty pamięci) czy urządzeń mobilnych (ekrany dotykowe). Same kamery z roku na rok stają się coraz bardziej dostępne. Spadające ceny urządzeń w połączeniu z ciągłym ich rozwojem (chociażby wzrostem rozdzielczości pomiarów) sprawiają, ze są one coraz chętniej wykorzystywane w diagnostyce i utrzymaniu ruchu. Ważną cechą tego typu urządzeń jest możliwość zapewnienia maksymalnej funkcjonalności przy różnych zastosowaniach. Uniwersalność i funkcjonalność ta realizowana jest na wiele sposobów – poprzez wyposażanie kamer w dodatkowe sposoby komunikacji ze światem zewnętrznym, zewnętrzne źródła zasilania (chociażby za pomocą ładowarki 230 V lub samochodowej), dodatkowe oprogramowanie, wyświetlacze czy obiektywy – szerokokątne czy makro.

Kamery termograficzne znajdują zastosowanie w wielu różnych dziedzinach pomiarów, przede wszystkim w budownictwie, przemyśle, energetyce, ale także w badaniach naukowych czy nawet w medycynie. W praktyce istnieje możliwość wykorzystania ich praktycznie wszędzie tam, gdzie temperatura stanowić może parametr diagnostyczny. Dlaczego akurat temperatura? Często jest tak, że obserwacja zmian temperaturowych pozwala na reakcję jeszcze przed wystąpieniem problemów. Przegrzewanie się maszyn, urządzeń czy instalacji to często sygnał nadchodzącej awarii, kamery termowizyjne stały się zatem nie tylko narzędziem diagnostycznym, ale i cennym urządzeniem wspomagającym planowanie działań związanych z utrzymaniem ruchu. Pozwalają one także na pomiar na odległość i pod napięciem – co dodatkowo zwiększa ich funkcjonalność o miejsca trudno dostępne i instalacje znajdujące się pod obciążeniem elektrycznym. Kamera pozwala na wykonanie działań prewencyjnych – śledzenie stanu układów, wykrywania stanów przegrzania. To pozwala zarówno na przewidywanie awarii, jak i dostrzeganie miejsc wymagających reakcji w inny sposób. Tak jest chociażby w przypadku budynków, gdzie termografia wykorzystywana jest często w celu oceny stanu termicznego oraz wskazania konieczności termomodernizacji – w szczególności czy i w jakim zakresie należałoby ją zrealizować oraz gdzie są główne źródła strat ciepła. Pod względem możliwości i technologii kamerom termowizyjnym coraz bliżej do rozbudowanych urządzeń multimedialnych – obok obrazu w postaci statycznej (zdjęcie) i dynamicznej (wideo) pozwalają na rejestrację notatek, wyposażane są w rozwiązania standardów znanych z komputerów osobistych (USB, karty pamięci) czy urządzeń mobilnych (ekrany dotykowe). Same kamery z roku na rok stają się coraz bardziej dostępne. Spadające ceny urządzeń w połączeniu z ciągłym ich rozwojem (chociażby wzrostem rozdzielczości pomiarów) sprawiają, ze są one coraz chętniej wykorzystywane w diagnostyce i utrzymaniu ruchu. Ważną cechą tego typu urządzeń jest możliwość zapewnienia maksymalnej funkcjonalności przy różnych zastosowaniach. Uniwersalność i funkcjonalność ta realizowana jest na wiele sposobów – poprzez wyposażanie kamer w dodatkowe sposoby komunikacji ze światem zewnętrznym, zewnętrzne źródła zasilania (chociażby za pomocą ładowarki 230 V lub samochodowej), dodatkowe oprogramowanie, wyświetlacze czy obiektywy – szerokokątne czy makro.

Ultradźwięki dla wycieków

Cennym narzędziem diagnostycznym są także ultradźwięki. Znajdują one wiele różnych zastosowań, przede wszystkim w zakresie identyfikacji wycieków, pozwalając na redukcję strat energii z nimi związanych. Jak działa diagnostyka przez ultradźwięki? Zwykle możliwe jest zlokalizowanie dzięki nim wycieków w tych miejscach, w których różnica ciśnienia pozwala na wytworzenie przepływu gazu – od wyższego ciśnienia w instalacji do niższego związanego z przeciekiem. Ultradźwiękowe detektory wycieków mogą znaleźć zastosowanie w lokalizacji wycieków sprężonego powietrza, gazów technicznych czy próżni.

Ultradźwięki znajdują zastosowanie przy instalacjach już istniejących, ale także badaniu szczelności nowych instalacji – zmodyfikowanych lub zrealizowanych w ramach inwestycji budowanych od zera. Wytworzenie sprężonego powietrza czy pozyskanie gazów technicznych oznacza dla przedsiębiorstwa określone koszty. Wraz z pojawieniem się wycieków, pojawiają się straty. W praktyce zatem identyfikacja wycieków i ich usunięcie to sposób na podniesienie efektywności realizacji działań poprzez minimalizację strat. Z drugiej strony uzasadnia to inwestycje w narzędzia diagnostyczne, które bardzo często odznaczają się w związku z tym bardzo atrakcyjną stopą zwrotu, generując oszczędności przewyższające cenę zakupu już w ciągu pierwszych kilku miesięcy eksploatacji.

Jako przykład urządzenia do diagnostyki ultradźwiękami posłużyć może detektor UP100 z oferty UE Systems. To prosty detektor, którego wskaźnik oparty jest na diodach. W dziesięciostopniowej skali sygnalizuje on obecność wycieków sprężonego powietrza i gazów. Pozwala także na wyszukiwanie wadliwych odwadniaczy parowych i zapobieganie awariom urządzeń mechanicznych. Dlaczego akurat technologia ultradźwiękowa? Ultradźwięki są kierunkowe i łatwe do lokalizacji, można je także łatwo blokować lub się od nich osłonić. Instrumenty działające w oparciu o ultradźwięki mogą być używane także w hałaśliwych środowiskach pracy. W ofercie UE Systems znaleźć można całą paletę instrumentów z serii UltraProbe, od prostego modelu UP100 aż po najbardziej rozbudowane modele 10 000

i 15 000. Zaawansowane systemy pozwalają na badanie stanu urządzeń, nagrywanie dźwięku, a także zapisywanie danych i zarządzanie nimi – w szczególności w zakresie raportowania i analiz, stają się zatem także prawdziwymi „kombajnami” diagnostycznymi. I tak na przykład model

UltraProbe 15 000 pozwala na analizę spektralną, zapis dźwięków, wykonywanie zdjęć i pomiar temperatur, komunikując się z użytkownikiem za pomocą ekranu dotykowego i oferując różne opcje wyświetlania danych, analizy, raportowania czy eksportu z bazy (zarówno samych danych, jak i dokumentów z raportu – do programu Excel).

Jako przykład urządzenia do diagnostyki ultradźwiękami posłużyć może detektor UP100 z oferty UE Systems. To prosty detektor, którego wskaźnik oparty jest na diodach. W dziesięciostopniowej skali sygnalizuje on obecność wycieków sprężonego powietrza i gazów. Pozwala także na wyszukiwanie wadliwych odwadniaczy parowych i zapobieganie awariom urządzeń mechanicznych. Dlaczego akurat technologia ultradźwiękowa? Ultradźwięki są kierunkowe i łatwe do lokalizacji, można je także łatwo blokować lub się od nich osłonić. Instrumenty działające w oparciu o ultradźwięki mogą być używane także w hałaśliwych środowiskach pracy. W ofercie UE Systems znaleźć można całą paletę instrumentów z serii UltraProbe, od prostego modelu UP100 aż po najbardziej rozbudowane modele 10 000

i 15 000. Zaawansowane systemy pozwalają na badanie stanu urządzeń, nagrywanie dźwięku, a także zapisywanie danych i zarządzanie nimi – w szczególności w zakresie raportowania i analiz, stają się zatem także prawdziwymi „kombajnami” diagnostycznymi. I tak na przykład model

UltraProbe 15 000 pozwala na analizę spektralną, zapis dźwięków, wykonywanie zdjęć i pomiar temperatur, komunikując się z użytkownikiem za pomocą ekranu dotykowego i oferując różne opcje wyświetlania danych, analizy, raportowania czy eksportu z bazy (zarówno samych danych, jak i dokumentów z raportu – do programu Excel).

Klucz do wiedzy

Postęp techniczny sprawia, że sposoby diagnostyki są coraz dokładniejsze, a możliwości wynikające z realizacji pomiarów rosną. Jako przykład rozwoju metod diagnostycznych posłużyć mogą usługi oferty diagnostyki maszyn online. Systemy pomiarowe są tu zainstalowane na stałe, monitorując krytyczne dla procesu produkcji maszyny czy urządzenia. Takie rozwiązania sprawdzają się przede wszystkim tam, gdzie koszty przestoju są wysokie, a prawdopodobieństwo awarii – średnie lub duże. Komunikaty błędów są tu przesyłane w sposób zdalny, w zależności od modelu przyjętego przez system kontroli procesu, jako wiadomość SMS lub e-mail. Tego typu systemy znaleźć można m.in. w ofercie firmy Prüftechnik – niemieckiego producenta systemów pomiarowych. VIBRONET Signalmaster to rozwiązanie służące do monitorowania online standardowych zespołów maszynowych. Z kolei VIBNODE to prosty system prowadzenia monitoringu ciągłego dla pojedynczych maszyn oraz mniejszych ich grup lub agregatów.

Z kolei WiViD to pomysł firmy Alitec na uniwersalną, łatwą do rozbudowy platformę, która pozwoliłaby połączyć nowoczesne technologie diagnostyczne w jednym urządzeniu. Podstawą WiViD jest bezprzewodowe, wielokanałowe urządzenie pomiarowe, zamknięte w ergonomicznej, odpornej na uszkodzenia obudowie. Urządzenie ma głowicę pomiarową mierzącą drgania w trzech kierunkach, w paśmie częstotliwości od 0,4 Hz do 20 kHz, a także pirometr matrycowy, pełniący rolę prostej kamery termowizyjnej. Pozwala on na obserwację rozkładu temperatur w zakresie od –50 do +300ºC. Dodatkowo możliwe są: podłączenie zewnętrznego czujnika drgań, siły czy mikrofonu, a także współpraca z przewodowym i bezprzewodowym czujnikiem prędkości obrotowej. Drugim elementem systemu jest urządzenie mobilne – telefon typu smartfon lub tablet, z systemem Android. Dzięki dedykowanemu oprogramowaniu gromadzi on dane w lokalnej bazie, a po ich przetworzeniu przedstawia wnioski w postaci wyników na ekranie. Interfejsy komunikacyjne smartfonu pozwalają przekazać informację diagnostyczną w dowolne miejsce na świecie.

Nowoczesne technologie diagnostyczne pozwalają dziś na bardzo wiele. Lokalizacja wycieków czy przegrzewających się urządzeń jest dzisiaj znacznie łatwiejsza niż jeszcze kilkanaście lat temu. Z drugiej strony, pomimo ciągłego rozwoju środków technicznych, kluczowym ogniwem procesu diagnostycznego pozostaje człowiek. To właśnie jego doświadczenie decyduje o poprawności prowadzenia zadań diagnostycznych, prawidłowej interpretacji wyników tych działań czy możliwości poprawnego formułowania wniosków i podejmowania decyzji. W wielu przypadkach aby osiągać dobre wyniki z zastosowania nowoczesnych narzędzi diagnostycznych obok technologii należy bowiem mieć wiedzę lub doświadczenie, a najlepiej jedno i drugie. Regularność prowadzenia działań diagnostycznych pozwala na zebranie dużej ilości danych o pracy maszyn, urządzeń i instalacji. To z kolei pozwala na przewidywanie zdarzeń, reagowanie z wyprzedzeniem na nadchodzące awarie i uszkodzenia. Duża ilość gromadzonych danych może służyć także kontroli i optymalizacji działań – stając się źródłem oszczędności i poprawy efektywności procesów nie tylko dla samego działu utrzymania ruchu, ale i całego przedsiębiorstwa.

Nowoczesne technologie diagnostyczne pozwalają dziś na bardzo wiele. Lokalizacja wycieków czy przegrzewających się urządzeń jest dzisiaj znacznie łatwiejsza niż jeszcze kilkanaście lat temu. Z drugiej strony, pomimo ciągłego rozwoju środków technicznych, kluczowym ogniwem procesu diagnostycznego pozostaje człowiek. To właśnie jego doświadczenie decyduje o poprawności prowadzenia zadań diagnostycznych, prawidłowej interpretacji wyników tych działań czy możliwości poprawnego formułowania wniosków i podejmowania decyzji. W wielu przypadkach aby osiągać dobre wyniki z zastosowania nowoczesnych narzędzi diagnostycznych obok technologii należy bowiem mieć wiedzę lub doświadczenie, a najlepiej jedno i drugie. Regularność prowadzenia działań diagnostycznych pozwala na zebranie dużej ilości danych o pracy maszyn, urządzeń i instalacji. To z kolei pozwala na przewidywanie zdarzeń, reagowanie z wyprzedzeniem na nadchodzące awarie i uszkodzenia. Duża ilość gromadzonych danych może służyć także kontroli i optymalizacji działań – stając się źródłem oszczędności i poprawy efektywności procesów nie tylko dla samego działu utrzymania ruchu, ale i całego przedsiębiorstwa.

Dr inż. Piotr Pietrzak, Alitec Perspektywy nowoczesnej diagnostyki

Należy spodziewać się, że podstawą funkcjonowania narzędzi diagnostyki maszyn, które pojawią się na rynku w najbliższych latach będą metody obecnie znane, takie jak wibroakustyka, termografia, czy badania wykorzystujące ultradźwięki.

Ogromny postęp w dziedzinie elektroniki i informatyki pozwala obniżać ceny produkcji przyrządów pomiarowych, przy jednoczesnym zwiększeniu ich funkcjonalności i precyzji działania. W konsekwencji, także specjalizowane urządzenia stosowane do oceny stanu technicznego maszyn stają coraz bardziej dostępne. Kilkanaście lat temu zakup kamery termowizyjnej pozostawał w sferze marzeń działów utrzymania ruchu wielu zakładów przemysłowych. Dzisiaj jesteśmy o krok od wprowadzenia na rynek smartfonów z wbudowanym mikrobolometrycznym detektorem temperatury. Umiejętne wykorzystanie rozwoju technologicznego pozwala przenieść tę tendencję także na urządzenia diagnostyczne, których podstawę funkcjonowania stanowią inne zjawiska.

Dzięki rozwojowi metod programowania, pojawianiu się coraz szybszych platform sprzętowych, a przede wszystkim rozwijaniu bazy doświadczeń, pojawiają się mechanizmy wspierające człowieka w podejmowaniu decyzji diagnostycznej. Jest to drugi najistotniejszy nurt obserwowany wśród dostawców narzędzi do oceny stanu maszyn. Wydaje się, że istotną rolę może odegrać tutaj rozwój interfejsów komunikacyjnych urządzeń, czego wynikiem jest Internet of Things (IoT). Już teraz wykorzystanie smartfonów w roli interfejsu użytkownika otwiera nieograniczone możliwości w tym zakresie. Wystarczy wspomnieć o przechowywaniu i przetwarzaniu ogromnych ilości danych w chmurze (np. przebiegi czasowe sygnału drgań), możliwości korzystania ze zgromadzonych w niej wzorców uszkodzeń, czy zdalnej pomocy specjalisty.

Możemy przypuszczać, że na utartych szlakach diagnostyki, będziemy spotykać coraz więcej nowoczesnych rozwiązań, które znacznie ułatwią nam wdrażanie metod utrzymania ruchu bazującego na predykcji.

Autor: Grzegorz Pietrykowski