Rozwiązania wpisujące się w koncepcję Przemysłu 4.0 umożliwiają optymalizację czasu eksploatacji kluczowych zasobów, minimalizację nieplanowanych przestojów, kontrolę kosztów utrzymania ruchu oraz zwiększenie bezpieczeństwa w zakładzie.

Awarie mechaniczne są główną przyczyną wypadków w przemyśle procesowym (rys. 1), natomiast awarie urządzeń są przyczyną 36% nieplanowanych przestojów (rys. 2).

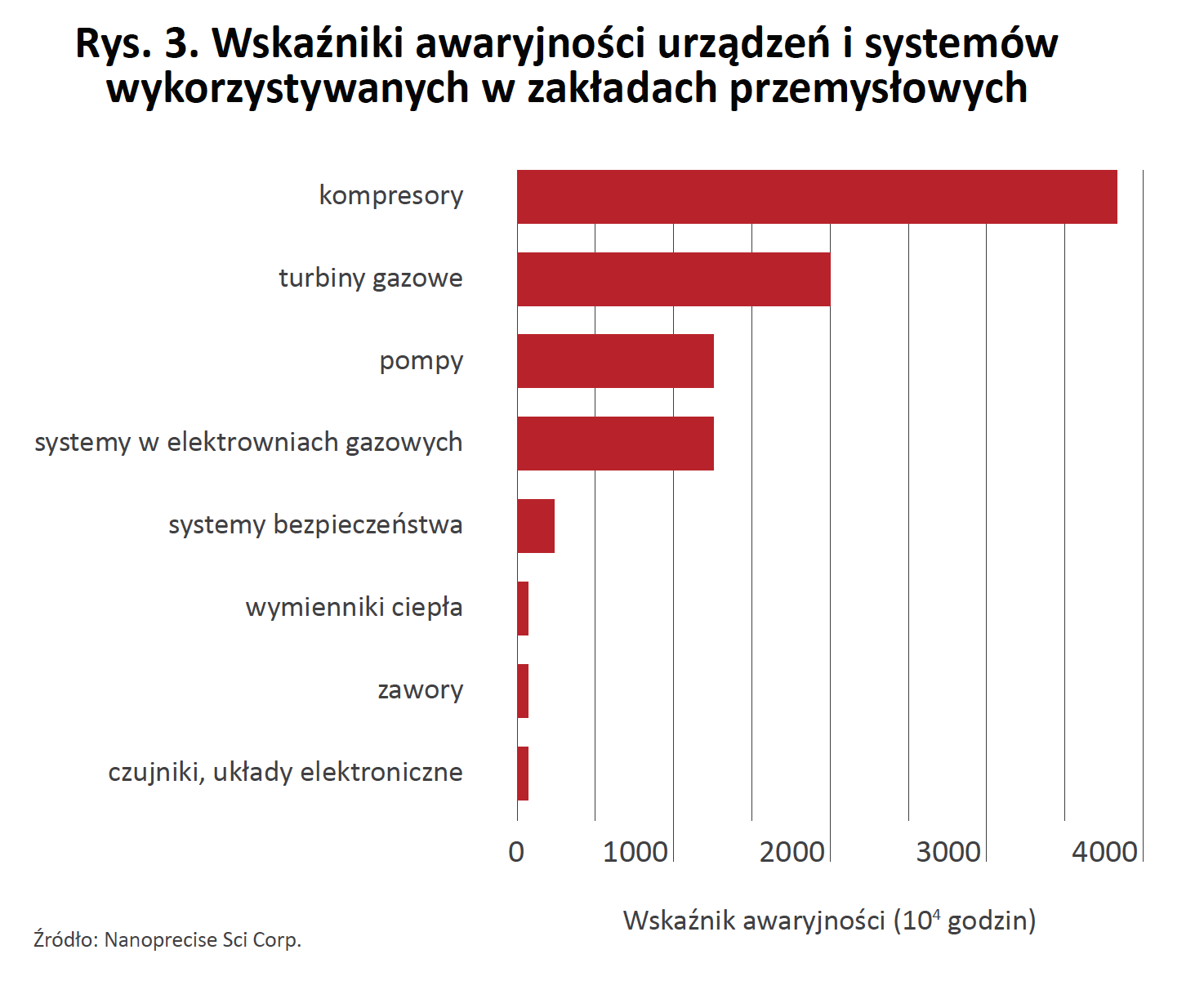

Uogólniając, urządzenia wykonujące ruch obrotowy oraz posuwisto-zwrotny mają najwyższe wskaźniki awaryjności (rys. 3). Głównymi przyczynami ich awarii są problemy spowodowane przez wibracje, co w szczególności dotyczy pomp. Co prawda wszystkie maszyny wykonujące ruch obrotowy wibrują podczas pracy, jednak poziom tych drgań zmienia się w miarę upływu czasu i można go potraktować jako wskaźnik możliwości wystąpienia problemów.

Aby uniknąć powtarzających się awarii, należy zastąpić dotychczasowe podejście polegające na „leczeniu objawów”, czyli wyłącznie dokonywaniu napraw sprzętu, strategią mającą na celu znajdowanie i usuwanie podstawowych przyczyn zmian parametrów pracy. Należy więc wdrożyć lepsze, bardziej dojrzałe programy utrzymania ruchu – takie jak konserwacja prognozowana (predictive maintenance – PdM).

Według raportu firmy McKinsey wdrożenie konserwacji prognozowanej może zwiększyć dostępność zasobów (jednostek procesowych lub sprzętu) w zakładach przemysłowych o 5–15%. Zoptymalizowane działania PdM wydłużają czas eksploatacji kluczowych zasobów o 20–40%, a ponadto pozwalają zredukować koszty utrzymania ruchu o 18–25%.

Ulepszony w strategii PdM monitoring stanu technicznego oraz wczesne wykonywanie prac związanych z konserwacją proaktywną znacznie obniżają koszty napraw i wymiany kluczowego sprzętu procesowego oraz minimalizują nieplanowane przestoje i straty wynikające z niezrealizowanej produkcji.

Konserwacja prognozowana – rozwój strategii

Konserwacja prognozowana nie jest koncepcją nową. Już w latach 70. XX w. specjaliści ds. utrzymania ruchu oraz niezawodności instalowali w pompach i silnikach czujniki piezoelektryczne w celu monitorowania pracy tych urządzeń oraz wykrywania związanych z nią problemów. Niestety, te wczesne metody napotkały problemy związane z ciągłością zbierania danych. Stosowane wówczas czujniki drgań często pracowały przy różnych częstotliwościach i amplitudach oraz miały swoje własne charakterystyki. Przetwarzanie danych zebranych z czujników na użyteczne informacje wymagało interpretacji tych danych przez specjalistów. Ponadto czujniki nacisku często były gubione lub demontowane podczas rutynowych prac konserwacyjnych. Wszystko to sprawiło, że te wczesne metody monitorowania drgań nie przyniosły pożądanych rezultatów.

Postęp techniczny w minikomputerach, złączach oraz czujnikach przenośnych ulepszył programy monitorowania pracy maszyn i urządzeń. Jednak uzyskiwanie wymaganych informacji w czasie rzeczywistym oraz przesyłanie danych były nadal ograniczone z powodu możliwości ówczesnego sprzętu i oprogramowania. Konwertowanie sygnałów z czujników drgań na użyteczne informacje pozostało żmudnym zadaniem. Dodatkowo trendy danych oraz informacje trafiały do baz danych, do których inni użytkownicy nie mieli łatwego dostępu.

Do programów konserwacji zapobiegawczej (preventive maintenance – PM) włączono metody zdalnego monitorowania stanu maszyn i urządzeń. Jednak w niektórych przypadkach, gdy danych było za dużo, zmniejszała się możliwość znajdowania informacji kluczowych. Zrozumienie tego, na co wskazują zbierane dane, długo pozostawało problemem. A ponieważ nie można efektywnie poprawić tego, czego się nie rozumie, potencjał tej metody nie był wykorzystany.

Stosowanie metod monitorowania wibracji wciąż napotyka trudności z dostarczaniem i przekształcaniem zebranych danych na wiarygodne informacje w czasie rzeczywistym. Zbyt często rutynowe programy konserwacji zapobiegawczej wykrywają pogarszający się stan techniczny sprzętu dopiero po wystąpieniu poważnego uszkodzenia.

Zaawansowana analiza danych

Konserwacja zapobiegawcza wykonywana jest na podstawie harmonogramów zalecanych przez producentów maszyn i urządzeń, konserwacja prognozowana zaś przenosi działania związane z utrzymaniem ruchu na wyższy poziom. Polega ona mianowicie na przewidywaniu zmian stanu technicznego maszyn i urządzeń na podstawie danych uzyskiwanych w czasie rzeczywistym z urządzeń i procesów oraz odniesieniu ich do danych historycznych. Jest to możliwe dzięki wykorzystaniu technologii bezprzewodowych, przetwarzania w chmurze, inteligentnych urządzeń obiektowych oraz sztucznej inteligencji.

Programy konserwacji prognozowanej, aby były w pełni efektywne, wymagają rzetelnych i aktualnych danych oraz możliwości dokonywania ich analizy. Ostatnie postępy w rozwoju sztucznej inteligencji (artificial intelligence – AI) oraz uczenia maszynowego (machine learning – ML) umożliwiają analizowanie i konwertowanie ogromnych ilości zbieranych danych na wzorce. Aby monitorować urządzenia wykonujące ruch obrotowy oraz posuwisto-zwrotny, zaawansowane czujniki wibracji przesyłają dane czasu rzeczywistego w różnych formatach do tzw. chmury obliczeniowej. Innowacyjne algorytmy AI oraz ML, wbudowane w kombinację oprogramowania i sieci neuronowych, przetwarzają i analizują dane z czujników bezprzewodowych. Informacje te generują trendy, które identyfikują prawidłowe oraz odbiegające od normy funkcjonowanie sprzętu. Większe znaczenie ma jednak to, że algorytmy AI „uczą się” na podstawie przesłanych danych dotyczących wibracji i odróżniają sygnały „normalne” od nieakceptowalnych.

Wykorzystując opartą na technologiach AI i ML analitykę predykcyjną, można wykryć korelacje dotyczące funkcjonowania kluczowego sprzętu w zakładzie. Te zwalidowane analizy mają zasadnicze znaczenie dla identyfikowania rzeczywistych głównych przyczyn odbiegającego od normy funkcjonowania maszyn i urządzeń. Zaś wczesna identyfikacja symptomów pozwala na podjęcie optymalnych działań korygujących, zanim wystąpi bardzo poważne uszkodzenie lub awaria sprzętu. W ten sposób minimalizowane są koszty napraw, skracane nieplanowane przestoje oraz zapewniane bezpieczeństwo realizowanych operacji.

Pogarszający się stan techniczny pomp nie jest łatwy do wykrycia w trakcie rutynowych kontroli. Algorytmy AI oraz ML identyfikują wzorce z danych historycznych i wykrywają pogarszanie się stanu technicznego jako odchyłki od trendów. W ten sposób problemy z funkcjonowaniem maszyn są identyfikowane znacznie szybciej, niż za pomocą tradycyjnych metod konserwacji zapobiegawczej. Alarmy generowane przez system sygnalizują służbom utrzymania ruchu, że powinny podjąć działania mające na celu dokładniejsze zbadanie tematu.

Oparta na technologii AI analityka predykcyjna może być wykorzystana nie tylko do powiadamiania o awariach. Oprogramowanie analityczne wykorzystuje dane bieżące oraz historyczne do oszacowania pozostałego do awarii okresu użytkowania (remaining useful life – RUL) urządzenia lub podzespołu, którego stan techniczny się pogarsza. Wiedza na temat RUL stanowi komplet informacji do takiego zaplanowania napraw lub wymiany sprzętu, aby związany z tym przestój linii produkcyjnej był jak najkrótszy.

L&T Nabha Power jest pierwszą elektrownią węglową na parametry nadkrytyczne firmy NPL oraz jedną z najbardziej sprawnych energetycznie w Indiach. Zakład ten posiada dwa nadkrytyczne bloki energetyczne o mocy 700 MW każdy. Jest on głównym dostawcą energii elektrycznej w stanie Pendżab w północnych Indiach, dlatego jego niezawodność ma kluczowe znaczenie dla regionu. Nieplanowane prace konserwacyjne oraz wyłączenia generatorów mają dramatyczny, negatywny wpływ na wydajność produkcji firm lokalnych, a także życie mieszkańców. Niestety elektrownia ta doświadczyła trzech nieplanowanych przestojów w jednym tylko roku, spowodowanych awariami pomp o krytycznym znaczeniu dla całego zakładu.

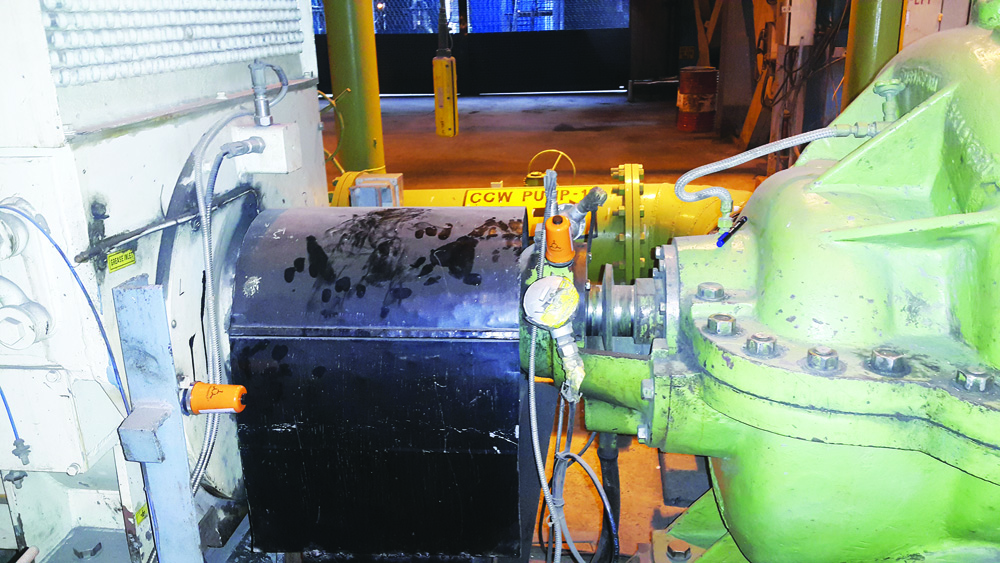

Pompy należą do podstawowego wyposażenia technicznego zakładów produkujących energię elektryczną. Jedną z takich pomp o kluczowym znaczeniu jest pompa kondensatu. Jest to pompa w układzie poziomym, o wydajności maksymalnej 1650 m3/h oraz ciśnieniu tłoczenia 9 MPa (62 psi) przy 986 obr./min (fot. 1). Była ona notorycznie wyłączana na skutek uszkodzeń łożysk spowodowanych długotrwałą kawitacją oraz drganiami. Każdy dzień wyłączenia urządzenia kosztował elektrownię nawet 250 tys. dolarów utraconych dochodów. Zaś nieplanowane prace konserwacyjne oraz awaria pompy powodowały konieczność poniesienia przez firmę kosztów naprawy przekraczających dziesiątki tysięcy dolarów.

Aby zidentyfikować przyczyny tych awarii i wyeliminować przestoje, inżynierowie zakładowi postanowili zainstalować na pompie sprzęt do monitorowania wibracji w czasie rzeczywistym oraz wykorzystać oparte na technologii AI oprogramowanie do analityki predykcyjnej (fot. 2). Ta nowa strategia monitorowania stanu technicznego skoncentrowana była na wczesnym wykrywaniu awarii pompy i jej podzespołów. Poza wykrywaniem awarii zastosowane rozwiązanie zawierało oparte na AI algorytmy wyznaczania wiarygodnych, szacunkowych wartości RUL, co pozwalało podjąć odpowiednie działania przed wystąpieniem zakłóceń w pracy pompy.

Na urządzeniu zainstalowano kilka zaawansowanych czujników bezprzewodowych do zbierania danych dotyczących drgań i bezpiecznego przesyłania do chmury (fot. 3). Ich zadaniem było monitorowanie łożyska po stronie:

→ przeciwnapędowej – silnik elektryczny,

→ napędowej – silnik elektryczny,

→ napędowej – pompa,

→ przeciwnapędowej – pompa.

Następnie oparte na chmurze algorytmy AI analizowały zebrane dane i przesyłały wyniki do elektrowni.

Około sześciu tygodni po zainstalowaniu zaawansowanych czujników oraz systemu do analizy danych program ten ostrzegł personel utrzymania ruchu o uszkodzeniach łopatek pompy. To zaś było przyczyną problemów w postaci występowania kawitacji w urządzeniu. Personel działu UR zweryfikował te ostrzeżenia za pomocą ręcznego miernika drgań, a następnie dokonał częściowego demontażu pompy w celu potwierdzenia uszkodzeń. Wykonano doraźną naprawę uszkodzonych łopatek, a następnie ponownie uruchomiono pompę.

Ten zaawansowany, oparty na technologii AI system konserwacji prognozowanej oszacował, że do kompletnej awarii pompy zostało jeszcze 25 dni. Był to czas wystarczający do tego, by zaplanować wymianę urządzenia podczas już wcześniej określonego w czasie wyłączenia konserwacyjnego.

Wykorzystując możliwości opartej na technologii AI konserwacji prognozowanej oraz zaawansowanego monitorowania drgań elektrownia L&T Nabha Power uniknęła poważnej awarii pompy i przestoju. Wczesna interwencja personelu UR znacznie zmniejszyła liczbę wymaganych napraw oraz zminimalizowała przerwy w operacjach realizowanych w zakładzie.

Podsumowanie

Rozwiązania wpisujące się w koncepcję Przemysłu 4.0, takie jak oparta na technologii AI i ML analityka predykcyjna, pozwalają budować zaawansowany program konserwacji prognozowanej. Wykorzystując algorytmy AI oraz ML, oprogramowanie analityczne opracowuje trendy historyczne funkcjonowania monitorowanych maszyn i urządzeń lub ich podzespołów. Na podstawie kompletnej historii pracy danego sprzętu, oparte na sztucznej inteligencji oprogramowanie identyfikuje zmiany w trendach danych i oblicza szacowany czas eksploatacji tego zasobu, który jeszcze pozostał do wystąpienia awarii. Znając ten czas, inżynierowie mogą podjąć działania naprawcze na długo przed wystąpieniem awarii oraz skoncentrować się na konserwacji tego zasobu i zapewnieniu bezpiecznej realizacji procesów zakładowych.

Sunil Vedula – zalożyciel Nanoprecise Sci Corp., Don McClatchie – wiceprezes tej firmy.