Nitowanie bezotworowe (NB) jest polskim terminem zaproponowanym przez zespół prowadzący prace badawcze nad metodą SPR (Self-Piercing Riveting). Metoda ta polega na łączeniu cienkich i rozciągliwych arkuszy blach i taśm zróżnicowanych stopów metali, stali nierdzewnych i aluminium, bez względu na to, czy są galwanizowane lub polakierowane za pomocą specjalnych rurowych nitów.

Do uzyskania połączenia jest ponadto wymagana matryca o specjalnie zaprojektowanym profilu, w który wpływa materiał łączonych blach i odkształcanego nitu. Odpowiednie dopasowanie kształtu matrycy do grubości blach, kształtu nitu oraz rodzaju materiałów stanowi największy problem w optymalizacji jakości połączenia. Choć metoda SPR jest już stosowana w przemyśle, wciąż brak jest jednoznacznych kryteriów projektowych, które umożliwiałyby w miarę szybkie optymalne projektowanie połączeń oraz pełniejsze wykorzystanie potencjału metody.

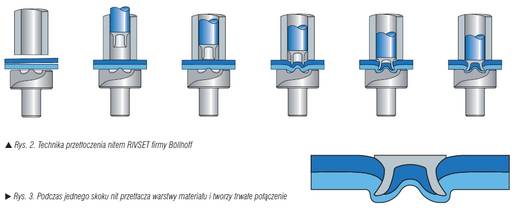

Proces powstawania złącza przebiega w kilku fazach. W pierwszej fazie następuje wciskanie nitu w górną warstwę materiału. Po zetknięciu się dolnej warstwy z matrycą nit przebija górną warstwę, a dolny arkusz materiału wraz z nitem odkształcając się przybiera odpowiedni kształt. W fazie ostatniej następuje wypełnienie wykroju matrycy i pełne uformowanie połączenia. Kształt matrycy powoduje uformowanie nitu tak, aby dociskał on górną część arkusza blachy do arkusza dolnego. Przy prawidłowo przeprowadzonej operacji nitowania nie powinno nastąpić przebicie dolnej warstwy przez nit. Całość operacji wymaga jednego, nieprzerwanego skoku roboczego stempla. Metoda ta wykorzystuje do utworzenia złącza specjalne rurowe nity wykonane zwykle ze stali lub stopów aluminium. Ze względu na wpływ dużych odkształceń na wytrzymałość złącza oraz sposób jego kształtowania, proces klasyfikowany jest jako proces obróbki plastycznej. Efektem jest powstanie nierozłącznego połączenia kilku warstw materiału. Otrzymane w jednym zabiegu połączenie jest nierozłączne i całkowicie zamknięte. Atrakcyjność tego procesu opiera się głównie na braku ograniczeń występujących w zgrzewaniu punktowym, które jest najczęściej stosowane w łączeniu cienkich elementów. Ponadto metoda SPR pozwala na łączenie kilku warstw o różnej grubości w sposób zautomatyzowany i bez wcześniejszych perforacji.

Podczas procesu nitowania bezotworowego materiały łączone są bez konieczności wcześniejszego przygotowania. Ta technologia jest używana w łączeniu lekkich konstrukcji samochodowych. Nit przebija górne warstwy materiału, następnie rozszerza się widlaście w dolnym arkuszu materiału. W ten sposób struktura materiału nie zostaje przerwana, a jest jedynie zmodyfikowana.

Jest wiele zastosowań NB, ale najczęściej wykorzystywane są w przemyśle motoryzacyjnym. Konstruktorzy, aby sprostać oczekiwaniom klientów dotyczącym jakości i bezpieczeństwa pojazdów, coraz częściej sięgają po aluminium jako główny materiał do budowy karoserii samochodów, a NB pozwala wyjść naprzeciw wymaganiom stawianym przy wyborze technologii łączenia elementów. Ponadto nity bezotworowe okazują się bardziej wytrzymałe i stabilne na obciążenia wywołane drganiami występującymi w samochodzie. Także ich żywotność jest dwa razy dłuższa niż w przypadku konwencjonalnych metod spawania punktowego. Połączenie SPR cechuje wysoka trwałość oraz możliwość łączenia różnych materiałów, o różnej grubości, metalowych i niemetalowych. Możliwe materiały do łączenia to: aluminium (odlew ciśnieniowy, profil wyciskany na prasie, blacha), stale głęboko tłoczone z Rm do 500 N/mm², stale o wyższej wytrzymałości z Rm do 1000 N/mm². Oprócz tego występują kombinacje materiałów z magnezu, miedzi, folii, siatki metalowej, drewna, tworzyw sztucznych (ewentualnie z udziałem włókien szklanych), materiały typu sandwich.

Cechy procesu tworzenia złącza:

- produkcja automatyczna lub ręczna,

- brak operacji związanych z wcześniejszym wykonaniem otworu,

- proste pozycjonowanie detalu,

- małe wymagania odnośnie tolerancji położenia,

- przetłoczony materiał pozostaje we wnętrzu nitu,

- stanowisko pracy zorganizowane w sposób przyjazny dla środowiska,

- brak oparów, w związku z czym nie jest konieczne odsysanie,

- proces o niskim poziomie hałasu,

- proces jest energooszczędny,

- niezbędna energia – sprężone powietrze (6 barów)

Podstawowe zalety metody NB to:

- brak konieczności wykonywania otworów pod nity,

- możliwość łączenia różnorodnych materiałów i ich kombinacji,

- możliwość łączenia kilku warstw materiałów,

- brak wytwarzania oparów gazów i ciepła podczas procesu,

- proces przeprowadzany na zimno: brak oddziaływania termicznego w strefie połączenia,

- brak operacji przed- i poobróbkowych,

- niska emisja hałasu,

- krótki czas cyklu,

- niskie zużycie energii,

- wysoka żywotność narzędzi,

- łatwa automatyzacja i możliwość monitorowania przebiegu procesu,

- trwały, odporny na korozje, gazoszczelny wodoodporny charakter złącza,

- pewność i powtarzalność procesu,

- duża wytrzymałość dynamiczna,

- brak wypaczeń detalu,

- brak oddziaływania termicznego na materiał.

Nitowanie metodą SPR jest klasyfikowane jako proces obróbki plastycznej. Wynikiem tego procesu jest powstanie nierozłącznego połączenia kilku warstw materiału. Nit przebija tylko górną warstwę materiału, w dolnej zaś następuje spęczenie nitu wraz z warstwą materiału w matrycy.

Nitowanie metodą SPR jest klasyfikowane jako proces obróbki plastycznej. Wynikiem tego procesu jest powstanie nierozłącznego połączenia kilku warstw materiału. Nit przebija tylko górną warstwę materiału, w dolnej zaś następuje spęczenie nitu wraz z warstwą materiału w matrycy.

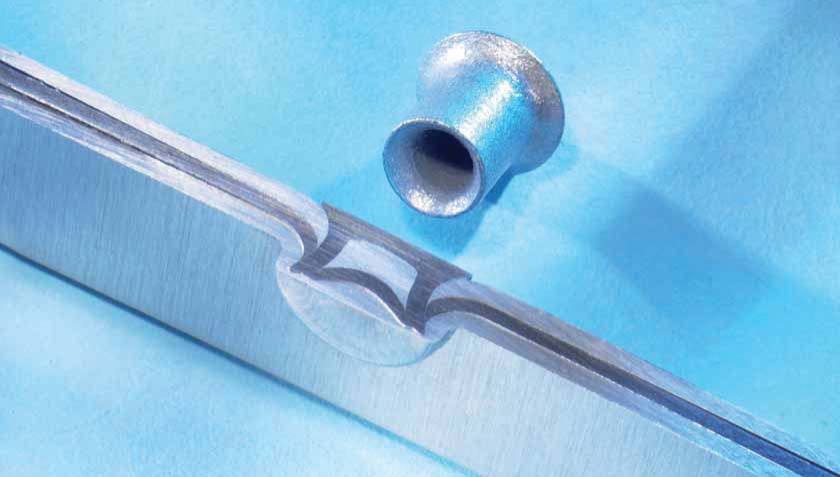

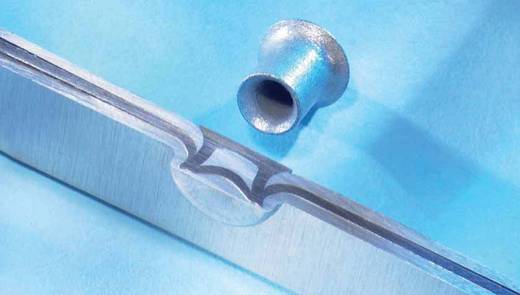

Nit i matryca są elementami kluczowymi w procesie NB. W zależności od przyszłego zastosowania nity NB mogą się różnić geometrią, twardością, jakością powierzchni, kształtem łba oraz pokryciem galwanicznym. Budowa nitów NB różni się od budowy nitów tradycyjnych, ponieważ kształt trzonu tych nitów jest zawsze rurowy, co pozwala na odpowiednie odkształcenie trzonu w czasie procesu. Występują nity z łbem płaskim, płaskim stożkowym, płaskim zaokrąglonym oraz nity typu T.

Dla każdego typu nitu niezbędne jest zaprojektowanie odpowiedniej matrycy, ponieważ tylko dobrze dobrana geometria nitu i matrycy pozwala na zapewnienie optymalnej wytrzymałości złącza. W rzeczywistości dopasowanie tych dwóch elementów nie jest łatwe, a z praktyki wynika, że nawet niewielkie zmiany w geometrii lub rodzaju materiału powodują komplikacje przy uruchomieniu produkcji.

Wybrane przykłady

Firma Henrob Corporation w asortymencie ma trzy podstawowe typy nitów, rozróżniane na podstawie geometrii otworu w trzonie nitu.

Nity z serii R mają płasko zakończony otwór i są powszechnie stosowane w budownictwie i w przemyśle AGD. Nity z serii C, J i K mają całkowicie rozszerzający się otwór i są najczęściej stosowane w przemyśle samochodowym oraz do łączenia konstrukcji aluminiowych. Nity z serii P mają częściowo rozszerzający się otwór i są wykorzystywane w budownictwie i w przemyśle AGD, w którym wymagana jest jeszcze wyższa jakość złącza niż ta, którą można osiągnąć, stosując nity z serii R. Nity z serii P mogą być także stosowane do łączenia materiałów, które są zbyt grube lub zbyt twarde, przez co nie można zastosować nitów z serii C, J lub K.

Henrob Corporation produkuje nity o dwóch różnych nominalnych średnicach trzonu: 3 mm i 5 mm. Nity o średnicy 3 mm są stosowane do łączenia cienkich materiałów (zwykle nieprzekraczających łącznej grubości materiału wynoszącej 3 mm), gdzie ważnymi czynnikami są: minimalne zniekształcenia, niskie koszty, niskie ciśnienia lub łatwiejszy dostęp narzędzi. Nity o średnicy 5 mm są zwykle stosowane do łączenia maksymalnych możliwych grubości materiałów i tam, gdzie wymagana jest maksymalna wytrzymałość i trwałość złącza.

Skuteczna długość nitu mierzona jest od spodu łba do końca trzonu i zazwyczaj oznacza się ją literą L. Zasadniczo długość nitu L powinna być o 1,5–3 mm większa od całkowitej grubości łączonego materiału w przypadku nitów o średnicy trzonu równej 3 mm i 2 mm. Natomiast dla nitów o średnicy 5 mm długość powinna być większa o 4 mm. Zawsze jednak zalecane jest przeprowadzenie testów w celu zweryfikowania doboru odpowiedniej długości nitu dla danego materiału.

Nity o główce typu A mają w pełni zaokrągloną górną częścią trzonu. Główka ta dostępna jest dla nitów z serii C, J i K, a jej średnica jest zależna od średnicy trzonu. W rzeczywistości nie we wszystkich nitach średnica trzonu równa 5 mm odpowiada średnicy główki równej 7,75 mm.

W ofercie Emhart Teknologies można znaleźć nity w rozmiarach: 3,35 mm średnicy o długości 4–6 mm oraz 5,3 mm średnicy o długości 5–10 mm.

System SPR oferowany przez Emhart tworzy złącze w 1,5 sekundy. Napęd stempla porusza się z prędkością 96 mm/s. Aktualnie prowadzone są badania nad zastosowaniem wyrzutni elektromagnetycznej w procesie technologicznego łączenia metalowych elementów konstrukcji metodą przetłaczania na zimno.

Modelowanie numeryczne

Obecnie na rynku nie są rozpowszechnione narzędzia służące do analizy mechaniki tworzenia złącza i możliwości optymalizacji doboru nitów. Taka analiza tworzenia złącza jest utrudniona ze względu na niewielką możliwość monitorowania złącza na każdym z etapów jego powstawania. Aby uzyskać możliwość doboru optymalnego złącza, można stworzyć jego model numeryczny. Pomocne w takiej symulacji są programy oparte na MES (metoda elementów skończonych). Bez problemu można w nich zamodelować proces łączenia blach, przy czym proces kształtowania złącza bezotworowego wymaga analizy zarówno samego procesu, jak i wytrzymałości statycznej i dynamicznie otrzymanego złącza.

Modelowanie utrudnia to, że lokalnie występują bardzo duże odkształcenia, a także rozdzielenie materiału. Dostępne na rynku programy oparte na MES usuwają z modelu elementy, w których przekroczone zostaną określone parametry, charakteryzujące utratę spójności materiału, co jest poważnym ograniczeniem w analizowaniu złącza. Na życzenie klienta firmy oferujące mogą zamodelować na potrzeby projektu indywidualne złącze, aby następnie zapewnić jego precyzyjne wykonanie i optymalne właściwości połączenia materiałów.

Praktyczne wskazówki do stosowania połączeń

Należy unikać profili zamkniętych. Zapewnić dostęp dla narzędzi osadzających nit. Unikać pionowych kołnierzy. Pozostawić wystarczającą przestrzeń dla matrycy.

Przy różnych grubościach pojedynczych blach trzeba zwrócić uwagę na kierunek nitowania. W szczególności:

- cienkie w grube,

- twarde w miękkie,

Przewidzieć wystarczającą szerokość kołnierza:

- przy nicie o Ø = 3 mm – 16 mm,

- przy nicie o Ø = 5 mm – 18 mm (bez promieniowego gięcia).

Autor: Ewa Zbierajewska