Decydując się na zastosowanie określonego typu napędu w danych warunkach, trzeba uwzględnić specyficzne właściwości różnych układów napędowych. W zależności od przeznaczenia, narzuconych wymagań, warunków pracy zastosowanie znajdzie napęd elektryczny, pneumatyczny lub hydrauliczny.

Decydując się na zastosowanie określonego typu napędu w danych warunkach, trzeba uwzględnić specyficzne właściwości różnych układów napędowych. W zależności od przeznaczenia, narzuconych wymagań, warunków pracy zastosowanie znajdzie napęd elektryczny, pneumatyczny lub hydrauliczny.

Napędy elektryczne

W napędzie elektrycznym silnik elektryczny pobierający energię elektryczną z sieci elektroenergetycznej przetwarza ją na energię mechaniczną, która jest przekazywana do napędu mechanizmów lub zespołów maszyny.

Współczesne maszyny technologiczne mają z zasady napęd indywidualny, oznacza to, że każda maszyna napędzana jest własnym silnikiem. W maszynach o kilku zespołach roboczych stosuje się również oddzielne silniki napędowe dla każdego zespołu, a czasami nawet dla każdego ruchu danego zespołu roboczego. Np. w obrabiarkach sterowanych numerycznie każdy kierunek ruchu posuwowego zespołu roboczego jest napędzany innym silnikiem.

Napęd elektryczny jest stosowany w maszynach technologicznych ze względu na jego zalety, do których można zaliczyć łatwe doprowadzenie energii elektrycznej z sieci elektroenergetycznej oraz stałą gotowość układu napędowego do uruchomienia maszyny (wystarczy włączyć dopływ prądu elektrycznego).

Podstawową wadą stosowania silników elektrycznych są kosztowne układy mechaniczne, zamieniające ruch obrotowy wału silnika na ruch prostoliniowy, oraz koszty urządzeń zabezpieczających przed przeciążeniem.

W maszynach technologicznych stosuje się silniki prądu przemiennego i stałego. Do urządzeń takich jak choćby obrabiarki czy maszyn przemysłu spożywczego najczęściej stosowane są silniki elektryczne, które przetwarzają energię elektryczną na mechaniczną, niezbędną do napędzania mechanizmów roboczych maszyny. Za bardzo powszechnym zastosowaniem tych silników przemawia bardzo prosta budowa i niski koszt wykonania. Silniki te mają dużą sprawność, są niezawodne, bardzo trwałe i łatwe w obsłudze i konserwacji. Ze względu na swoją prostą konstrukcję są bardzo popularne i niedrogie.

Znajdują zastosowanie w maszynach, gdzie wykonywany jest ruch obrotowy lub postępowy uzyskiwany najczęściej za pomocą przekładni mechanicznych. Najbardziej rozpowszechnione na rynku są silniki asynchroniczne prądu przemiennego. Są to silniki trójfazowe, w których na nieruchomy stojan nawinięte są trzy fazy uzwojenia. Łączone są w gwiazdę lub trójkąt w zależności od napięcia przewodowego sieci, które może wynosić 380 lub 230 V. W wirniku ułożone jest uzwojenie, które w silnikach klatkowych stanowią aluminiowe pręty zwarte na końcach pierścieniami ułożonymi prostopadle do osi wirnika. Z kolei w silnikach pierścieniowych wirnik jest uzwojony trójfazowo, a uzwojenie jest wyprowadzone poprzez pierścienie i szczotki. Prąd, który płynie w trójfazowym uzwojeniu stojana, wytwarza wirujące pole magnetyczne. Pole magnetyczne indukuje prąd elektryczny w zwartym uzwojeniu silnika. W wyniku wzajemnego oddziaływania pola magnetycznego stojana oraz indukowanego w wirniku prądu, na wirniku silnika powstaje moment obrotowy, który jest wykorzystywany do napędu maszyny.

Silniki asynchroniczne prądu przemiennego występują na rynku najczęściej w czterech prędkościach: 2800, 1400, 950, 700 obr./min – prędkości te wynikają z częstotliwości obracania się pola magnetycznego. Występują również silniki z przetwornicami częstotliwościowymi, które są wyposażone w zespół sterujący umożliwiający sterowanie prędkością w całym zakresie. Znajdujący się w przetwornicy elektroniczny układ sterujący samoczynnie dostosowuje częstotliwość i napięcie prądu zasilającego silnik do nastawionej prędkości obrotowej i wybranego kierunku obrotów.

Momenty i prędkości silnika muszą być odpowiednio dopasowane do zapotrzebowania. W praktyce występuje następująca zależność: silniki mają za duże prędkości obrotowe, a za małe momenty, na ogół występuje zapotrzebowanie na niższe prędkości obrotowe i dużo wyższe momenty. Gdy prędkość jest redukowana, wtedy rośnie moment i spadają obroty, a moc zostaje ta sama przy założeniu ze sprawność silnika jest równa 1.

Redukcję prędkości można otrzymać, stosując motoreduktor (silnik z przekładnią w obudowie):

- z przekładnią ślimakową – najczęściej stosowany, gdy jest zapotrzebowanie na dużą redukcję, ale niezbyt dużą moc (wynika to z faktu, że sprawność przekładni ślimakowej jest na poziomie 0,4–0,5, a przy takiej sprawności większa moc będzie wymagała większego chłodzenia,

- z przekładnią planetarną – stosowany, gdy wymagana jest duża redukcja obrotów i jednocześnie duża moc,

- z przekładnią falową, która umożliwia bardzo dużą redukcję obrotów do 1:250 oraz w układach, w których nie można sobie pozwolić na występowanie luzów,

- z przekładnią walcową, bardzo trwałą, popularną i jednocześnie bardzo tanią w zastosowaniu do niezbyt dużych redukcji obrotów.

Dokonując zakupu napędu, najwygodniej skorzystać z oferty firm oferujących gotowe motoreduktory. Wystarczy określić, na jaką moc, obroty wału, moment i przełożenie będzie zapotrzebowanie, a producent reduktorów odpowiednio dobierze silnik i dostarczy gotowy motoreduktor.

Przykładem gotowego motoreduktora jest motoreduktor MR z asortymentu firmy Mechanika Maszyn Kacperek, wyposażony w przekładnię ślimakową. Monolityczny korpus przekładni ślimakowych MR z licznym użebrowaniem zapewnia dużą sztywność reduktora. Ponadto przekładnie typu MR charakteryzują się niską wagą, cichą pracą, wysoką sprawnością oraz możliwością montażu na łapach lub za pośrednictwem kołnierzy różnej wielkości. System mocowania umożliwia montaż motoreduktora w dowolnej pozycji pracy, co pozwala na elastyczne dopasowanie urządzenia do dysponowanej przestrzeni. Przekładnie ślimakowe MR najczęściej znajdują zastosowanie w przenośnikach, podnośnikach, podajnikach, np. do pieców, taśmociągach, mieszalnikach oraz do innych urządzeń.

Szeroka gama przełożeń (i = 2,8÷100) oraz duży wybór silników jedno- lub trójfazowych umożliwia optymalny dobór motoreduktora do każdego urządzenia technologicznego. Naturalnie w motoreduktorach możliwe jest zastosowanie silników elektrycznych dowolnego typu i wielkości: jednofazowych i trójfazowych, prądu stałego i zmiennego, z obcą wentylacją, z hamulcem, z enkoderem, wielobiegowych.

Motoreduktory firmy Siemens sprawdzają się w wytłaczarkach. Wyposażone są w przekładnie walcowe jedno-, dwu- i trójstopniowe, które stanowią optymalne połączenie wysokiego momentu, mocy oraz długiej żywotności. Przekładnie walcowe proste charakteryzują się tym, że wał wyjściowy jest równoległy do wału napędowego silnika. W reduktorach tego typu, na wyjściu, używany jest tylko wał pełny, dlatego niekiedy konieczne jest zastosowanie dodatkowych elementów przenoszących siłę napędową na obciążenie, jak np. koła pasowe, koła zębate lub sprzęgła. Rozwiązania napędowe z zastosowaniem motoreduktorów walcowych są zdolne do pokrycia bardzo szerokich zakresów regulacji obrotów.

Napędy hydrauliczne

Napędy hydrauliczne są napędami o dużych mocach. W napędzie tym czynnikiem przenoszącym energię ruchu jest nieściśliwa ciecz – najczęściej olej mineralny. W zależności od rodzaju przenoszonego ruchu można wyróżnić napędy o ruchu:

- obrotowym,

- postępowym,

- zamieniającym ruch obrotowy na postępowy lub odwrotnie.

Napędy hydrauliczne cieszą się szerokim zastosowaniem w maszynach ze względu na swoje zalety. Należą do nich:

- stosunkowo niewielkie wymiary urządzeń napędowych,

- zdolność do szybkiej reakcji, np. zmiany prędkości lub kierunku ruchu,

- bezstopniowa płynna regulacja prędkości i spokojny, płynny ruch napędzanych zespołów, nawet przy dużych zmianach obciążenia,

- duże dopuszczalne przeciążenia układu oraz możliwość – przez odpowiedni zawór – bezpiecznego ograniczenia maksymalnego obciążenia,

- łatwość obsługi i automatyzacji.

Jednak konstrukcja tych napędów ma również wady. Główną z nich jest to, że prędkość napędzanych zespołów jest ściśle uzależniona od temperatury oleju i działających obciążeń. Napędy hydrauliczne są mniej sprawne niż napędy mechaniczne, a czynnik roboczy, czyli olej, jest bardzo wrażliwy na zanieczyszczenia, które mogą prowadzić do uszkodzeń napędu. Jednym ze sposobów przeciwdziałania negatywnym skutkom zanieczyszczenia oleju jest jego częsta wymiana – zatem napędy te wymagają częstszej konserwacji.

Napędy hydrauliczne są przeznaczone do uzyskania ruchów prostoliniowych jako napędy ruchów głównych lub ruchów posuwowych. Sterowanie prędkością odbywa się poprzez odpowiednie nastawienie elementów dławiących przepływ oleju. Napędy hydrostatyczne w maszynach technologicznych znalazły zastosowanie głównie do napędu zespołów i mechanizmów o ruchu prostoliniowo-zwrotnym, np. do:

- przesuwu suwaków w prasach hydraulicznych, w przeciągarkach,

- napędu stołów o niedługim skoku w maszynach,

- napędu ruchów posuwowych w szlifierkach,

- napędu urządzeń kopiujących w tokarkach i frezarkach,

- napędu urządzeń automatyzujących czynności pomocnicze, jak przełączanie sprzęgieł, hamulców, zacisków, uchwytów samoczynnych, podajników itp.

Zasada działania napędu hydrostatycznego jest dość prosta – na tłok pompy wywierany jest nacisk określoną siłą z zewnątrz układu hydraulicznego. Siła ta powoduje przesunięcie tłoka o pewną wartość. Wyparta z cylindra pompy ciecz przepływa przewodem rurowym do cylindra siłownika. Przepływ cieczy powoduje przesunięcie tłoka siłownika, obciążonego siłą pochodzącą od oporów napędzanego (przemieszczanego) zespołu roboczego maszyny.

Zasada działania napędu hydrostatycznego jest dość prosta – na tłok pompy wywierany jest nacisk określoną siłą z zewnątrz układu hydraulicznego. Siła ta powoduje przesunięcie tłoka o pewną wartość. Wyparta z cylindra pompy ciecz przepływa przewodem rurowym do cylindra siłownika. Przepływ cieczy powoduje przesunięcie tłoka siłownika, obciążonego siłą pochodzącą od oporów napędzanego (przemieszczanego) zespołu roboczego maszyny.

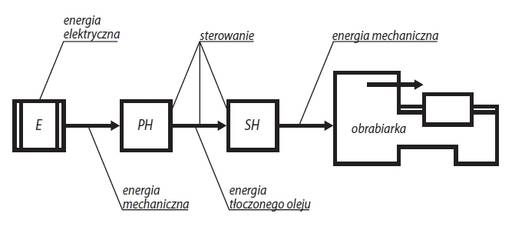

W napędach hydraulicznych energia elektryczna silnika napędowego jest przekształcana w energię mechaniczną, która służy do napędu pompy. W pompie energia jest przekształcana na energię tłoczonego do silnika oleju. W silniku energia ta jest z powrotem przekształcana w energię mechaniczną służącą do napędzania zespołu roboczego.

W napędzie hydrostatycznym, który jest zbudowany z dwóch połączonych przewodem cylindrów, objętościowe natężenie przepływu oleju tłoczonego przez tłok i napierającego na tłok silnika hydraulicznego jest zawsze takie samo.

Regulacja prędkości ruchu może się odbywać przez zastosowanie: równolegle połączonych pomp, pompy o zmiennej wydajności, silnika o zmiennej chłonności, dławieniowej regulacji prędkości.

W przypadku układu hydraulicznego, w którym zostały włączone równolegle dwie pompy o różnej wydajności, silnik może wykonywać ruch z trzema różnymi prędkościami w przypadku pracy: jednej pompy, drugiej pompy, dwóch pomp jednocześnie.

Pompy o zmiennej wydajności są znacznie droższe od pomp o stałej wydajności (np. zębatych), jednak dzięki nim można wygodnie sterować prędkością ruchu silnika hydraulicznego, zmieniając wydatek oleju tłoczonego przez pompę. Można też zastosować silnik hydrauliczny obrotowy o zmiennej chłonności, czyli zmiennej ilości oleju na jeden obrót silnika. Coraz częściej stosowane tanie przetwornice częstotliwości umożliwiają zastosowanie do regulacji prędkości silnika hydraulicznego pompy o stałej wydajności napędzanej silnikiem z bezstopniową regulacją prędkości obrotowej.

Napędy pneumatyczne

Przekazywanie energii mechanicznej do mechanizmów lub zespołów maszyny w napędzie pneumatycznym odbywa się przez silnik pneumatyczny, do którego sprężony gaz jest doprowadzany ze zbiornika, np. butli z powietrzem lub sprężarki. Gaz jako czynnik ściśliwy ma dużą zdolność magazynowania energii.

Czasem różne napędy tworzą jeden zespół napędowy, np. elektropneumatyczny, w którym silnik elektryczny napędza sprężarkę, czyli maszynę roboczą do przetłaczania oraz sprężania gazów, a więc do zwiększania ciśnienia gazu przez zmniejszenie jego objętości. Sprężony gaz ze sprężarki wprawia w ruch element roboczy silnika pneumatycznego. Innym przykładem jest napęd pneumohydrauliczny, w którym z kolei silnik pneumatyczny napędza pompę hydrauliczną, a pompowana przez nią ciecz wprawia w ruch element roboczy silnika hydraulicznego.

Do podstawowych zalet napędu pneumatycznego można zaliczyć prostą konstrukcję, mały koszt zespołu napędzanego i „czystą” eksploatację. W porównaniu z napędami hydraulicznymi nie ma tu szkodliwego czynnika roboczego – wszystkie złącza w napędzie hydraulicznym muszą być absolutnie szczelne, by olej nie przedostawał się do otoczenia (w praktyce jest to trudne do osiągnięcia). Ponadto napędy pneumatyczne umożliwiają uzyskanie 5–6 razy większych prędkości ruchu prostoliniowego niż w napędach hydraulicznych. Ponieważ czynnik roboczy – powietrze odprowadzane jest do atmosfery – układ jest jednoprzewodowy. Napędy pneumatyczne są trwałe i niezawodnie działają z prostą obsługą układu, w łatwy sposób można nimi sterować i dostosowywać do zmiennych i trudnych warunków pracy (mogą pracować w wilgotnym otoczeniu).

Przeszkodą ograniczającą szerszy zakres stosowania w maszynach jest ściśliwość powietrza utrudniająca uzyskanie równomiernego ruchu napędzanych zespołów. Prędkość przemieszczania napędzanych zespołów roboczych maszyny zależy od ich obciążenia zewnętrznego. Na zależność tę wpływa ściśliwość gazu, czyli właściwość zmieniania objętości pod wpływem działania różnych sił zewnętrznych. W celu ograniczenia tej wady napędów pneumatycznych stosuje się zawory redukcyjne, utrzymujące stałe ciśnienie w przewodzie doprowadzającym powietrze do silnika pneumatycznego, który przetwarza energię sprężonego powietrza w pracę mechaniczną. W napędzie pneumatycznym wykorzystywanym w maszynach stosuje się na ogół sprężone powietrze pobierane z sieci o ciśnieniu 0,5–0,7 MPa bądź dostarczane przez zewnętrzną sprężarkę. Sprężone powietrze może być zanieczyszczone przez pył, rdzę, wodę lub np. olej pochodzący ze sprężarki. Żeby zapewnić niezawodne i długotrwałe działanie zespołów napędowych, powietrze musi być odpowiednio oczyszczone. Służą do tego np. filtry, zawory i zbiorniki odwadniające.

Napędy pneumatyczne z powodzeniem znajdują zastosowanie w niektórych maszynach technologicznych, np.: formierkach wstrząsowo-prasujących stosowanych w odlewnictwie. Zainstalowanie innego rodzaju napędu w takich formierkach byłoby zbyt kłopotliwe ze względu na małą trwałość elementów napędu mechanicznego w warunkach pracy wstrząsarki. Napędy pneumatyczne występują również w młotach kuźniczych parowo-powietrznych, sprężarkowych i gazowych, a w obrabiarkach skrawających są stosowane do zasilania uchwytów, stołów obrotowych podziałowych, podajników, sprzęgieł i hamulców.

Obecnie wybór między napędami pneumatycznymi a elektrycznymi głównie opiera się na aspekcie ekonomicznym. Napędy pneumatyczne są mało ekonomiczne. Standardowy napęd, który składa się z siłownika i z zaworu sterowanego elektrycznie, a właśnie taką konstrukcję ma obecnie większość tego typu napędów – jest bardzo energochłonny. Niestety koszty energii sprężonego powietrza są dość duże ze względu na małą sprawność układu i duże straty w sieci przewodowej. Wysoki koszt wytwarzania sprężonego powietrza można ograniczać dzięki stosowaniu układów energooszczędnych. Układy te zużywają nawet do 70% mniej powietrza niż układy klasyczne, w których powietrze jest dostarczane pod takim samym ciśnieniem podczas ruchu roboczego i jałowego napędzanego zespołu czy mechanizmu.

Energooszczędne napędy stanowią zaledwie niewielki procent zastosowania tego typu napędów. Ciężko też znaleźć firmy profesjonalne, które byłyby w stanie oszacować możliwości oszczędności energii wynikające z modernizacji czy optymalizacji układów sprężonego powietrza. Również konstruktorzy projektujący urządzenia zautomatyzowanej produkcji wykorzystujące pneumatykę, niestety, nadal często nie biorą kryterium energochłonności napędu pod uwagę.

Wśród wielu możliwości napędów wiodącą pozycję stworzył sobie silnik płytkowy (np. w ofercie Mannesmann Demag). Wykazuje on wysoką gęstość mocy oraz jest znacznie mniejszy i lżejszy od silnika elektrycznego o tej samej mocy. Jego prosta konstrukcja oraz niewielka liczba elementów składowych czyni go prostym i nie wymagającym wielu czynności z zakresu konserwacji. Standardowe silniki pneumatyczne firmy Mannesmann Demag są odporne na dławienie, dlatego można je eksploatować aż do osiągnięcia maksymalnego w danym przypadku momentu obrotowego. Po osiągnięciu maksymalnego momentu obrotowego silnik pneumatyczny zatrzymuje się.

Autor: Ewa Zbierajewska