Sprężone powietrze jest wygodnym medium znajdującym szerokie zastosowanie praktycznie w każdym zakładzie produkcyjnym. Niestety jest kłopotliwe zarówno przy wytwarzaniu, jak i przygotowaniu do użytku. Również koszty produkcji sprężonego powietrza są wysokie. Dlatego stale poszukuje się równie wygodnych alternatywnych rozwiązań i sposobów na poprawienie efektywności jego użycia.

Sprężone powietrze jest wygodnym medium znajdującym szerokie zastosowanie praktycznie w każdym zakładzie produkcyjnym. Niestety jest kłopotliwe zarówno przy wytwarzaniu, jak i przygotowaniu do użytku. Również koszty produkcji sprężonego powietrza są wysokie. Dlatego stale poszukuje się równie wygodnych alternatywnych rozwiązań i sposobów na poprawienie efektywności jego użycia.

Tylko dokładne określenie zapotrzebowania w zakładzie na sprężone powietrze o odpowiedniej jakości pozwoli właściwie skonfigurować system zasilania i dystrybucji. W zastosowaniach przemysłowych to stopień osuszenia i zanieczyszczeń, jakie są dopuszczalne w końcowym punkcie poboru. Oczywiście im wyższa jakość sprężonego powietrza, tym droższy proces jego przygotowania (osuszania i filtracji). Jednym z podstawowych czynników określających jakość powietrza jest to, czy jest ono wolne od oleju. Tam gdzie olej może zanieczyścić produkt, wybór rozwiązania jest oczywisty.

Marnujemy sprężone powietrze

Amerykański Departament Energii (DOE) w opracowaniu przygotowanym przy współpracy organizacji Compressed Air Challenge (CAC) ocenia, że wytworzenie sprężonego powietrza pochłania 10% całej energii elektrycznej (tak samo jest to oceniane w Europie) i odpowiada za około 16% zużycia energii wykorzystanej na zasilanie urządzeń w zakładach przemysłowych USA. Z tych samych badań wynika, że 70% wszystkich zakładów produkcyjnych w Stanach Zjednoczonych korzysta ze sprężonego powietrza do napędu różnych urządzeń. Równocześnie w ponad połowie przemysłowych instalacji sprężonego powietrza można osiągnąć duże oszczędności energii przy stosunkowo niskich nakładach. Ocenia się możliwość obniżenia kosztów systemu sprężonego powietrza w małych i średnich zakładach przemysłowych na około 15%, a zwrot nakładów poniesionych na osiągnięcie tego celu na mniej niż 2 lata. W większych ośrodkach te oszczędności mogłyby wynieść nawet od 30 do 60% kosztów bieżącego użytkowania systemu. Oprócz korzyści czysto energetycznych zoptymalizowanie wykorzystania sprężonego powietrza często wpływa na poprawę niezawodności, jakości wytwarzanych produktów i wzrost ogólnej wydajności.

Z ankiety przeprowadzonej przez Departament Energii USA wynika, że świadomość użytkowników sprężonego powietrza dotycząca jego efektywnego użytkowania jest bardzo niska. Mimo że niezawodność systemu została uznana za główny cel systemu zarządzania sprężonym powietrzem, 35% respondentów ankiety zanotowało nieplanowane wyłączenia instalacji sprężonego powietrza w ciągu ostatnich 12 miesięcy, a 60% z tych zakładów miało nieplanowane postoje przez dwa lub więcej dni. Jak się też okazało, 57% zakładów produkcyjnych nie podjęło żadnych działań w celu poprawy wydajności systemu sprężonego powietrza w ciągu dwóch lat poprzedzających badanie.

W praktyce

Jak mówi Maciej Kaliciński, kierownik sprzedaży w firmie Atmopol, kluczową sprawą jest obniżenie kosztów wytwarzania sprężonego powietrza przy jednoczesnym zapewnieniu jego jak najwyższych parametrów niezbędnych dla zachowania procesu produkcyjnego. Można to osiągnąć na kilka sposobów: poprzez optymalizację ciśnienia, sterowania, kontrolę nieszczelności sieci oraz odpowiednią obsługę zainstalowanych filtrów sieciowych sprężonego powietrza. W przypadku optymalizacji ciśnienia roboczego podstawowym błędem jest projektowanie i użytkowanie układów sprężonego powietrza działających na zbyt wysokim ciśnieniu roboczym, co powoduje straty energetyczne i wzrost kosztów eksploatacyjnych. Trzeba się też zgodzić z uwagą, że sprężarki o ciśnieniu roboczym wyższym od rzeczywiście koniecznego dla produkcji mają niższą wydajność z powodu zastosowania przekładni dla uzyskania wyższego ciśnienia roboczego, a zatem niższą skuteczność energetyczną. Dodatkowo konieczność pracy sprężarki na ciśnieniu wyższym od rzeczywiście wymaganego powoduje jej dłuższą pracę pod obciążeniem i większy pobór energii elektrycznej, co oczywiście wiąże się ze wzrostem kosztu energii elektrycznej oraz eksploatacji.

W celu optymalizacji ciśnienia roboczego Maciej Kaliciński zaleca ocenę wymaganego, rzeczywistego ciśnienia roboczego urządzeń produkcyjnych i procesowych, ustalenie ciśnienia minimalnego zapewniającego niezakłócony proces produkcyjny. Również ważna jest według niego ocena układu i średnicy rurociągów sprężonego powietrza, bo ślepe odnogi powodują spadki ciśnienia na końcach. W tym przypadku sieć w formie pętli zapewnia równy rozkład ciśnienia, działając jako dodatkowy bufor. Zbyt małe średnice dławią przepływ sprężonego powietrza, powodując spadki ciśnienia. Warto też przeprowadzić regulację nastaw roboczych sprężarek lub zdecydować się na ewentualną przebudowę przekładni sprężarek dla uzyskania wyższej wydajności przy niższym ciśnieniu roboczym. Maciej Kaliciński wskazuje też na potrzebę wprowadzania koniecznych zmian w układzie rurociągów sprężonego powietrza.

W celu optymalizacji ciśnienia roboczego Maciej Kaliciński zaleca ocenę wymaganego, rzeczywistego ciśnienia roboczego urządzeń produkcyjnych i procesowych, ustalenie ciśnienia minimalnego zapewniającego niezakłócony proces produkcyjny. Również ważna jest według niego ocena układu i średnicy rurociągów sprężonego powietrza, bo ślepe odnogi powodują spadki ciśnienia na końcach. W tym przypadku sieć w formie pętli zapewnia równy rozkład ciśnienia, działając jako dodatkowy bufor. Zbyt małe średnice dławią przepływ sprężonego powietrza, powodując spadki ciśnienia. Warto też przeprowadzić regulację nastaw roboczych sprężarek lub zdecydować się na ewentualną przebudowę przekładni sprężarek dla uzyskania wyższej wydajności przy niższym ciśnieniu roboczym. Maciej Kaliciński wskazuje też na potrzebę wprowadzania koniecznych zmian w układzie rurociągów sprężonego powietrza.

W dziedzinie instalacji sprężonego powietrza na rynku jest wiele ofert prefabrykowanych elementów instalacyjnych: rury, kształtki itp. Atmopol zwraca uwagę na system GEBERIT Mapress, z rurami stalowymi dwustronnie ocynkowanymi. Pozwala on na budowanie instalacji sprężonego powietrza do średnicy nominalnej DN100 i ciśnienia roboczego do 16 barów. W ofercie systemu Mapress jest cała gama kształtek, które pozwalają na dowolną konfigurację instalacji sprężonego powietrza.

Marcin Kobiela z firmy Normapress radzi przy szukaniu właściwego rozwiązania na dziś i na jutro, zwrócić uwagę na: trwałość materiałów w stosunku do jakości czynnika (powietrza), z których wykonana jest instalacja. Na przykład instalacje z rur stalowych korodują tym szybciej, im gorzej przygotowane jest powietrze.

Sprężarki

Maciej Kaliciński zwraca uwagę, że obecnie w ofercie europejskich producentów sprężarek urządzenia wykonane są na podobnym poziomie. Istotnym elementem, na który warto zwrócić uwagę, jest wielkość montowanych bloków śrubowych w sprężarkach, a co za tym idzie – prędkość obrotowa wału sprężarki. Niektórzy producenci mają tendencję do montowania mniejszych bloków śrubowych z przekładniami dającymi obroty na wale osiągające konstrukcyjne limity bloków śrubowych. Niesie to za sobą skrócenie żywotności bloku śrubowego, ale pozwala na oferowanie sprężarek w niższej cenie – blok śrubowy jest najdroższym elementem sprężarki.

W układach wykorzystujących wiele sprężarek wartym uwagi rozwiązaniem jest zastosowanie sterownika nadrzędnego. Pozwala on na racjonalne wykorzystanie sprężarek przy jednoczesnej precyzyjnej kontroli ciśnienia roboczego, jako że większość sterowników nadrzędnych funkcjonuje w oparciu o zewnętrzne przetworniki ciśnienia. Inteligentne sterowniki, jak np. Metacentre SX firmy CMC, rozpoznają wielkości zainstalowanych sprężarek, a algorytm sterujący tak dobiera ich pracę, aby zapewnić wymagane ciśnienie sieci przy jak najniższym zużyciu energii elektrycznej. Zyski ekonomiczne są w takim przypadku całkowicie wymierne, w niektórych przypadkach pozwalają one na pełną amortyzację inwestycji w sterowanie nawet w ciągu jednego roku. Ocenia się, że oszczędności na obniżeniu ciśnienia roboczego sieci mogą wynosić 5–10% ogólnego nakładu kosztów energii, a nawet do 10–15% nakładów energetycznych związanych z racjonalnym wykorzystywaniem sprężarek dzięki sterownikowi nadrzędnemu.

W układach wykorzystujących wiele sprężarek wartym uwagi rozwiązaniem jest zastosowanie sterownika nadrzędnego. Pozwala on na racjonalne wykorzystanie sprężarek przy jednoczesnej precyzyjnej kontroli ciśnienia roboczego, jako że większość sterowników nadrzędnych funkcjonuje w oparciu o zewnętrzne przetworniki ciśnienia. Inteligentne sterowniki, jak np. Metacentre SX firmy CMC, rozpoznają wielkości zainstalowanych sprężarek, a algorytm sterujący tak dobiera ich pracę, aby zapewnić wymagane ciśnienie sieci przy jak najniższym zużyciu energii elektrycznej. Zyski ekonomiczne są w takim przypadku całkowicie wymierne, w niektórych przypadkach pozwalają one na pełną amortyzację inwestycji w sterowanie nawet w ciągu jednego roku. Ocenia się, że oszczędności na obniżeniu ciśnienia roboczego sieci mogą wynosić 5–10% ogólnego nakładu kosztów energii, a nawet do 10–15% nakładów energetycznych związanych z racjonalnym wykorzystywaniem sprężarek dzięki sterownikowi nadrzędnemu.

Warto zainteresować się sprężarkami o regulowanej wydajności, zmiennoobrotowymi z napędem bezpośrednim. Jest to dobre rozwiązanie pod kątem efektywności energetycznej – sprężarka sama dostosowuje się do zmiennego rozbioru sprężonego powietrza. Płynna regulacja obrotów silnika elektrycznego, a co za tym idzie wydajności sprężarki, wpływa na zwiększoną oszczędność energii elektrycznej – do 33% w porównaniu z tradycyjnym kompresorem pracującym w trybie praca/wybieg. Płynna regulacja wydajności zapewnia utrzymywanie w sieci stałego ciśnienia, a płynny rozruch sprężarki praktycznie nie ogranicza ilości załączeń sprężarki (ograniczenie temperatury uzwojeń silnika elektrycznego). Brak przeciążeń wywoływanych tradycyjnym rozruchem typu gwiazda/trójkąt wpływa korzystnie na ogólną trwałość mechaniczną sprężarki.

Nieszczelności

Marcin Kobiela zwraca uwagę, że eliminowanie nieszczelności to źródło największych oszczędności, np. 1 cm2 nieszczelności w skali całego zakładu to koszt ok 40–50 tys. złotych rocznie (wyliczenie zależne od wielkości instalacji). Natomiast Maciej Kaliciński powołuje się tu na badania ministerstwa ochrony środowiska Wielkiej Brytanii, które wykazały, że nawet po dokonaniu audytu sieci i po usunięciu znalezionych nieszczelności starty wynosiły około 18% (badanie przeprowadzono na 47 typowych instalacjach sprężonego powietrza w Wielkiej Brytanii). Przy takich nieszczelnościach strata energetyczna wynosi około 7% ogólnego nakładu kosztów energii elektrycznej.

Dlatego też warto szukać wszelkich nieszczelności, nawet tych najmniejszych. Prostym i tanim rozwiązaniem jest stosowanie wody mydlanej i pędzla do pokrywania podejrzanych miejsc. Są już dokładniejsze metody wykrywania nawet bardzo małych nieszczelności. Ich działanie wykorzystuje zjawisko powstawania wysokich (poza słyszalnością ludzkiego ucha) dźwięków w miejscach uchodzenia sprężonego powietrza. Te przenośne urządzenia składają się z ultradźwiękowego czujnika akustycznego, który rozpoznaje charakterystyczne dźwięki o wysokiej częstotliwości związane z nieszczelnościami. Zbudowane są z kierunkowych mikrofonów, wzmacniaczy audio oraz filtrów dźwięków i są wyposażone we wskaźniki wizualne lub słuchawki. Zalety ultradźwiękowego wykrywania nieszczelności to: wszechstronność, szybkość, łatwość obsługi, możliwość przeprowadzania testów podczas pracy i zdolność do znalezienia wielu różnych przecieków.

Powietrze tracimy też na przykład w instalacjach z zaworami spustu kondensatu typu „elektrozawór z czasówką”. Przy 8 zaworach i czasie otwarcia zaworu 5 s (czas zamknięcia zaworu 55 s) przy pracy instalacji sprężonego powietrza: 4000 mtg rocznie i przeliczniku efektywności energetycznej sprężarek: 4,9 kW/m3/min (8×0,66 m3/min = 5,28 m3/min) to 8×3,2 kW = 25,6 kW. Czyli dysza pozostaje otwarta przez ok. 333 godziny, daje przepływ rzędu 105 494 m3 powietrza, co odpowiada stracie energetycznej wynoszącej 18 779 kW w ciągu 4000 mtg pracy układu. W tej sytuacji warto rozważyć wymianę zrzutów sterowanych czasowo na bezstratne zrzuty kondensatu sterowane czujnikiem poziomu cieczy.

Filtry sprężonego powietrza

Osoby związane z pneumatyką uważają, że należy zwracać szczególną uwagę na zainstalowane filtry sieciowe sprężonego powietrza, bo wraz z upływem czasu wkłady filtrów ulegają zabrudzeniu, zwiększając opór przepływu i powodując spadki ciśnienia na sieci sprężonego powietrza. Zamiast podnosić ciśnienie powietrza na sprężarkach, warto rozważyć wymianę wkładek na nowe. Koszt zakupu wkładek z całą pewnością będzie niższy niż koszt zużytej energii elektrycznej na tłoczenie sprężarek do ciśnienia wyższego niż rzeczywiście wymagane.

Oszczędzić też można energię na osuszaczach ziębniczych, korzystając np. z tych oferowanych przez Atmopol – MTA typu hybrydowego seria Dry Energy, które oferują opatentowane rozwiązanie polegające na magazynowaniu energii cieplnej w izolowanym wymienniku powietrze-freon. Pozwala to na okresowe załączanie sprężarki chłodniczej w odróżnieniu od klasycznego rozwiązania, gdzie sprężarki chłodnicze pracują w trybie ciągłym w układzie z zaworem obejściowym gazu gorącego. Efektem tego są oszczędności energetyczne oraz zwiększona trwałość mechaniczna sprężarki chłodniczej, jednego z najdroższych elementów osuszacza ziębniczego. Osuszacz typu Dry Energy jest urządzeniem praktycznie bezobsługowym, nie ma konieczności wyłączania go po zakończeniu pracy, przy braku przepływu powietrza urządzenie przechodzi w tryb czuwania, nie pobierając energii elektrycznej.

Na pytanie, na jakie elementy wyposażenia (sprężarki, elementy instalacyjne itp.) warto dziś zwracać szczególną uwagę, specjaliści odpowiadają, że powinny to być stacje i komponenty przygotowania powietrza. Zmniejszają wilgotność sprężonego powietrza, filtrują je i zależnie od potrzeb smarują, przez co przedłużają żywotność kosztownych elementów instalacji, jak siłowniki, zawory i inne.

Duży wybór

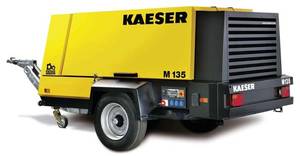

Na naszym rynku działa kilkadziesiąt firm związanych z obsługą potrzeb użytkowników sprężonego powietrza w zakładach przemysłowych różnych branż. Pojawia się systematycznie sporo nowości. Przykładem jest choćby produkt Kaeser Kompressoren Mobilair 135, kolejna wprowadzona na rynek przez firmę sprężarka przewoźna z elektronicznym systemem sterowania pracą sprężarki i silnika SIGMA CONTROL MOBIL (SCM). SCM reguluje elastycznie moc generatora w zależności od zużycia i wydajności. Pozwala to na ciągłe dostarczanie maksymalnej ilości sprężonego powietrza. Urządzenie jest napędzane czterocylindrowym silnikiem wysokoprężnym firmy Deutz i wytwarza 13 m³/min sprężonego powietrza o ciśnieniu 10 barów. Jeśli urządzenie ma być zastosowane w specjalnych warunkach, to podwozie może zostać wyposażone w płozy. Z nowych urządzeń Kaeser Kompressoren można wymienić też dwie serie skonstruowanych całkowicie od nowa dwustopniowych sprężarek śrubowych o wydajności od 6,8 do 51,8 m³/min. Sprężarki są napędzane energooszczędnymi silnikami EFF1/EPACT. Ich zastosowanie umożliwia użycie nowoczesnych algorytmów do programu sterowania, pozwalających na optymalny pobór energii przez sprężarkę zarówno w trybie pracy podstawowej, jak i trybach obciążenia średniego i szczytowego.

Na naszym rynku działa także firma BOGE, jeden z czołowych producentów sprężarek w Niemczech. Wydajność produkowanych sprężarek wynosi od 0,4 do 1864 kW, 0,1 do 340 m³/min przy 40 barach. System Airtelligence BOGE może przewidzieć wzrost lub spadek zapotrzebowania na sprężone powietrze i automatycznie przełączyć się na optymalną kombinację dla kompresorów, co redukuje liczbę przełączeń z cyklu pracy z obciążeniem na pracę w biegu jałowym (oszczędność energii). W Polsce urządzenia tego producenta ma w ofercie firma Pneumatik. Pneumatik jest również oficjalnym przedstawicielem firmy SPX Hankison, światowego producenta urządzeń do uzdatniania sprężonego powietrza.

Z kolei AIRPRESS jest wymieniany wśród liderów w sprzedaży sprężarek śrubowych. Firma działa na rynku od połowy lat sześćdziesiątych. AIRPRESS specjalizuje się w różnego rodzaju produktach pneumatycznych, począwszy od pistoletów lakierniczych, przez sprężarki śrubowe, tłokowe, narzędzia pneumatyczne, instalacje pneumatyczne, osuszacze powietrza, filtry i mikro filtry. Przykładem produktu firmy są sprężarki AIRPRESS serii APS Basic Combi Dry osadzone na zbiorniku oraz wyposażone w osuszacz ziębniczy z serii APX. Wszystkie sprężarki śrubowe serii APS Basic Combi Dry 7,5/500 objęte są programem Airpress Assistance 24h. Są to urządzenia monitorujące wszelkie nieprawidłowości wykluczające ryzyko nieprawidłowej pracy.

GUDEPOL to kompresory tłokowe, sprężarki śrubowe, filtry, osuszacze ziębnicze, zbiorniki ciśnieniowe oraz armatura pneumatyczna, instalacje sprężonego powietrza czy narzędzia pneumatyczne. Obecnie produkuje pięć typów sprężarek śrubowych o zakresie mocy 2,2 kW do 45 kW. Wszystkie kompresory śrubowe są montowane w centrali firmy w Legnicy.

Wiele firm może się pochwalić długą tradycją produkcji urządzeń związanych z produkcją sprężonego powietrza. Od 1972 roku Fabryka Maszyn w Strzyżowie produkuje sprężarki własnej konstrukcji i oferuje pakiet obsługi przedsprzedażnej, kontraktowej oraz serwisowej gwarancyjnej i pogwarancyjnej. Firma produkuje stacjonarne sprężarki śrubowe serii SCS o mocy od 4 do 160 KW i zakresie wydajności od 0,41 do 18,1 m3/min, pracujące przy ciśnieniach 0,8, 1,0, i 1,2 MPa.

Nowa seria sprężarek R firmy Ingersoll Rand została zaprojektowana specjalnie dla małych warsztatów samochodowych, lakierni czy zakładów produkcyjnych. Chodziło o to, aby kompresor był jak najbliżej stanowiska pracy (małe rozmiary), co eliminuje straty wynikające z nieszczelności przewodów i rurociągów. Zastosowano w nich wolnoobrotowy i wydajny stopień śrubowy oraz wolnoobrotowy silnik. Dmuchawa odśrodkowa w miejscu wentylatora oraz opatentowana osłona dźwiękowa pozwalają obniżyć poziom hałasu do 64–67 dBA.

Donaldson oferuje wiele rozwiązań filtracyjnych, które zmniejszają koszty zużycia energii oraz podnoszą produktywność. Rozwiązania filtracyjne to: uzdatnianie sprężonego powietrza (osuszacze chłodnicze, osuszacze adsorpcyjne, zawory spustu kondensatu, systemy uzdatniania kondensatu, chillery, separatory olej-woda.

ALMIG Kompressoren wywodzi się z małego zakładu produkcyjnego, który powstał w 1923 roku w miejscowości Köngen koło Stuttgartu. Firma produkowała sprężarki samochodowe i w niedługim czasie opracowała pierwszą przenośną i stacjonarną sprężarkę tłokową. Produkcja sprężarek śrubowych rozpoczęła się w 1980 r. i obecnie obejmuje typoszereg sprężarek chłodzonych powietrzem lub wodą o mocy od 2,2 do 400 kW.

Vector jest firmą inżyniersko-handlową współpracującą z głównymi światowymi dostawcami urządzeń techniki sprężonego powietrza. W ofercie są m.in. sprężarki śrubowe powietrza firmy Gardner Denver, zaprojektowane do realizowania zapotrzebowania na sprężone powietrze w szerokim zakresie wydajności i zastosowań. Kompresory te mogą być zastosowane wszędzie: od małych zakładów rzemieślniczych i stacji serwisowych po duże zakłady przemysłowe oraz wszędzie tam, gdzie spotykamy skomplikowane procesy przemysłowe. Są proste w użyciu, a co najważniejsze, wysoko sprawne energetycznie.

Mamy też na naszym rynku znaczące firmy jak Airpol – największy polski producent sprężarek śrubowych, które opracowują i rozwijają własne technologie. Firma oferuje usługi w zakresie od projektu do realizacji sprężarkowni „pod klucz”. Produkuje sprężarki śrubowe olejowe i bezolejowe, sprężarki tłokowe powietrza i innych gazów, dobiera systemy uzdatniania sprężonego powietrza, takie jak: filtry, osuszacze, odwadniacze itp.

Zawsze w razie kłopotów z własnymi sprężarkami można skorzystać z oferty ich wynajmu. Taką usługę oferuje m.in. Atlas Copco Polska. Jak mówi Tomasz Kubiak – Business Line Manager Specialty Rental Compressor Technique, firma zajmuje się wynajmem sprężarek dla przemysłu, czyli rozwiązywaniem czasowych problemów ze sprężarkami i układami uzdatniania powietrza w zakładach przemysłowych. Firma oferuje szeroki asortyment sprężarek z wtryskiem oleju, ale przede wszystkim sprężarek bezolejowych napędzanych silnikami elektrycznymi lub spalinowymi diesla. Ma gotowe, kompleksowe rozwiązania obejmujące: sprężarki, osuszacze, węże, a także przewody elektryczne oraz transport. Pozwala to na kontynuowanie produkcji i nieponoszenie strat w związku z awariami, remontami czy modernizacją elementów sieci sprężonego powietrza.

Podsumowując, dostarczanie sprężonego powietrza do zakładu produkcyjnego jest drogie, ale nie widać, by można było je zastąpić równie wygodnym, ale tańszym medium. Wymaga używania drogich urządzeń, które zużywają znaczne ilości energii elektrycznej i potrzebują częstych konserwacji. Niestety w wielu przypadkach użytkownicy nie wiedzą, ile kosztuje eksploatacja ich systemu sprężonego powietrza. Nie mają też świadomości, gdzie powstają największe straty czy jak poprawić działanie systemu, by zaoszczędzić pieniądze. Również nie zawsze sprężone powietrze stosuje się tam, gdzie się opłaca z niego korzystać, czego przykładem jest suszenie, usuwanie zanieczyszczeń z różnych powierzchni, odkurzanie itp.

Autor: Bohdan Szafrański