Pomimo wielu zalet układów pneumatycznych oraz elektropneumatycznych wytworzenie medium w postaci sprężonego powietrza klasyfikuje się jako bardzo istotny czynnik kosztów produkcyjnych. Ma to tym większe znaczenie, że coraz ważniejsze stają się obecnie aspekty związane z oszczędzaniem energii, minimalizacją nakładów na remonty oraz zakupy czy inwestycje. W układach pneumatycznych najczęściej sprawdzane są nieszczelności jako główne przyczyny strat. Pomija się natomiast wiele istotnych elementów, pozwalających na minimalizację kosztów użytkowania tego typu systemów i urządzeń.

W artykule przedstawione zostaną istotne aspekty dotyczące słabych punktów układów pneumatycznych oraz wytyczne stanowiące podstawy do uzyskania realnych oszczędności w ich eksploatacji.

Identyfikacja cech układów pneumatycznych

W przeciwieństwie do układów hydraulicznych pneumatyczne urządzenia przemysłowe są konstruowane jako elementy z otwartym obiegiem medium roboczego, co powoduje, że powietrze użyte do napędzania maszyn jest bezpowrotnie tracone po każdym cyklu roboczym. Wynika to z faktu dostępności tego medium, czystości zużytego powietrza oraz mnogości urządzeń pozwalających na wytworzenie powietrza o wymaganych parametrach użytkowych. Warto pamiętać, że oszczędności eksploatacyjne w tej kategorii układów i urządzeń wiążą się z dwoma aspektami: minimalizacją strat oraz samym zużyciem energii niezbędnej do wytworzenia sprężonego powietrza.

Układ pneumatyczny jest złożony z wielu ściśle współzależnych komponentów użytkowych. Straty można zminimalizować w zakresie każdego elementu, m.in. w sprężarkach i stacjach sprężarkowych, napędach kompresorów, układach przygotowania sprężonego powietrza, przewodach i magistralach, zaworach, siłownikach oraz silnikach pneumatycznych. Jednak podejmowanie działań w każdym z wymienionych obszarów pociąga za sobą konieczność zaangażowania specjalistów oraz poczynienia dodatkowych inwestycji. Należy także pamiętać, że rewolucyjne zmiany nie przynoszą czasami oczekiwanych efektów. Warto więc zacząć od metody małych kroków i redukcji małych nieprawidłowości, które zazwyczaj są podstawą dużych strat.

W większości wypadków służby utrzymania ruchu mają do czynienia z gotowymi maszynami lub urządzeniami, jednak w przypadku projektowania nowych jednostek warto także zwrócić uwagę na kilka istotnych wskazówek pozwalających na oszczędności zużycia powietrza. W przypadku użytkowania układu pneumatycznego można przyjąć prostą zasadę: każde podłączenie przewodu, rozgałęzienie linii pneumatycznej, połączenie mechaniczne z uszczelnieniem elementów sterujących należy traktować jako potencjalne źródło nieszczelności. Znany jest fakt, że spadek ciśnienia z wartości 6 barów do 5 barów powoduje obniżenie mocy maszyn i urządzeń pneumatycznych aż o 27%.

W tabeli przedstawiono działania pozwalające na uzyskanie realnych oszczędności w układach pneumatycznych. Wszystkie wymienione pola aktywności skupiają się na budowaniu energooszczędnych aplikacji przemysłowych, które łączą w sobie wiele dziedzin, m.in. automatyzację pracy, implementację zaawansowanych metod monitorowania i diagnostyki (także poprzez rozbudowę wbudowanych funkcji oraz oprogramowania do parametryzacji urządzeń), zastosowanie nowoczesnych materiałów konstrukcyjnych oraz metod sterowania. Widoczny jest wpływ założeń koncepcji Przemysł 4.0, co staje się powoli standardem w nowych komponentach.

![Tabela. Zakresy optymalizacji oraz czynności wpływające na możliwość uzyskania oszczędności w układach pneumatycznych [1, 2]](https://www.utrzymanieruchu.pl/wp-content/uploads/2018/07/RTEmagicP_minimalizacja-tabela.jpg)

Tabela. Zakresy optymalizacji oraz czynności wpływające na możliwość uzyskania oszczędności w układach pneumatycznych [1, 2]

Sprężarki oraz stacje sprężarkowe

Całkowite koszty użytkowania sprężarek w znacznym stopniu wynikają z kosztów energii elektrycznej (przyjmuje się średnio, że koszt energii stanowi ¾ całkowitych kosztów inwestycyjnych oraz eksploatacyjnych). Pozostałe elementy, jak serwisowanie, zakup części oraz materiałów eksploatacyjnych, nie mają dominującego udziału.

Kolejnym istotnym aspektem jest odzysk ciepła (z silników napędowych, sprężarek oraz samego sprężonego powietrza). Zależnie od producenta można uzyskać informacje o możliwości odzyskania 95-96% energii cieplnej ze stacji sprężarkowych. Pozostała ilość energii tracona jest bezpowrotnie na chłodzeniu silników napędowych sprężarek [3].

Najprostszym rozwiązaniem jest odzysk ciepła przez kanały powietrzne, które rozprowadzają podgrzane powietrze do układów ogrzewania hal i pomieszczeń lub urządzeń technologicznych. Zastosowanie wymienników płytowych lub rurowych umożliwia ogrzewanie mediów ciekłych, a co za tym idzie, zastosowanie w procesach prania, płukania, galwanizacji, mycia itp.

W przypadku aplikacji wymagających zmiennej wartości strumienia powietrza oraz jednoczesnej konieczności zachowania stałej wartości ciśnienia, warto rozważyć wykorzystanie sprężarek o płynnie regulowanej wydajności (tzw. zmiennoobrotowych) przy zastosowaniu sterowania z przetwornicą częstotliwości. Dystrybutory sprężarek podają, że użycie opisywanych urządzeń może przynieść 20-25% oszczędności. Z drugiej strony zakres regulacji wydajności powinien oscylować w zakresie 60-70%, co powoduje uzyskanie największych oszczędności. Przed zakupem urządzenia należy jednak każdorazowo dokonać analizy okresu zwrotu nakładów inwestycyjnych na sprężarkę.

Kolejnym istotnym aspektem jest implementacja paneli operatorskich HMI oraz zaawansowanych urządzeń i systemów telemetrycznych, co w połączeniu z zastosowaniem funkcji diagnostycznych pozwala na eliminację kosztownych napraw oraz wyłączenie sprężarki np. w przypadku wystąpienia niebezpiecznych stanów eksploatacyjnych. Wizualizacja pracy wprowadza uproszczenia w obsłudze oraz przyczynia się do minimalizacji ilości błędów obsługi. Jednak prostota obsługi, rozbudowana funkcjonalność oraz wbudowane zabezpieczenia pociągają za sobą wzrost kosztów inwestycyjnych na poziomie zakupu nowego urządzenia.

Oszczędność w zakresie kosztów inwestycyjnych mogą stanowić także specjalne programy i oferty sprzedażowe dystrybutorów sprężarek. Wielu producentów oferuje rabaty na zakup nowych urządzeń, przy jednoczesnym złomowaniu starych.

Przewody i magistrale pneumatyczne – istotne parametry powodujące straty

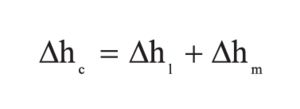

Dobór przewodu pneumatycznego ma istotny wpływ na opory przepływu czynnika gazowego. Powietrze stanowi ośrodek ciągły o zmiennej gęstości, zależnej od parametrów ciśnienia i temperatury. Całkowite straty w przewodach można przedstawić za pomocą wzoru:

gdzie:

gdzie:

l – długość całkowita przewodu

d – średnica przewodu

v – średnia prędkość gazu

λ – współczynnik strat liniowych

ζ – współczynnik strat miejscowych

g – przyspieszenie ziemskie

Współczynnik strat liniowych jest wyznaczany na bazie liczby Reynoldsa, ale zależy także od chropowatości powierzchni wewnętrznej przewodu pneumatycznego. Współczynnik strat miejscowych zależy od kształtu przewężenia oraz wartości promienia na wlocie do restrykcji. Jego wartość wyznaczana jest doświadczalnie [4, 5, 6].

Często pomijanym aspektem jest długość przewodów pneumatycznych. Należy pamiętać o tym, że średnica oraz długość wpływają na objętość powietrza akumulowanego w układzie, a co za tym idzie (w przypadku przewodów siłowników), objętość zużywaną w trakcie jednego cyklu. Drugim ważnym aspektem jest proporcjonalny wzrost liniowego współczynnika strat wraz ze zwiększeniem długości przewodu. Częściowo stratę tę można zminimalizować przez ograniczenie prędkości przepływu medium (najczęściej mieszczącego się w zakresie 10-40 m/s). Należy także pamiętać, że dopuszczalne spadki ciśnień w instalacji pneumatycznej nie powinny być większe niż 2-5% ciśnienia roboczego (wartości spadków ciśnień można znaleźć w kartach katalogowych producentów urządzeń pneumatyki). Wyciek powietrza jest proporcjonalny do średnicy (lub ogólniej – pola powierzchni nieszczelności) oraz wartości ciśnienia medium roboczego. Z tej prostej analizy wynika, że zmniejszenie wycieków jest możliwe przez minimalizację wartości ciśnienia. Z drugiej strony jest to rozwiązanie, które nie wyeliminuje nieszczelności układów, a jedynie zmniejszy straty i w efekcie całkowite zużycie medium. Jedynym rozwiązaniem jest więc zachowanie i kontrola szczelności.

Pod względem tworzywa konstrukcyjnego największe oszczędności można uzyskać przy zastosowaniu magistral z tworzyw sztucznych lub aluminium. Oszczędności zauważalne są już na etapie montażu (tanie elementy montażowe), ale także w eksploatacji (brak występowania zjawiska korozji, mała chropowatość powierzchni wewnętrznej, małe spadki ciśnień, wysoka niezawodność itp.) [3, 4, 5].

Dobór siłowników do aplikacji

Pomimo prostoty budowy oraz zasady działania siłowników pneumatycznych ich dobór może stanowić znaczny problem projektowy. Wynika to z tego, że projektant musi spełnić wiele kryteriów technicznych, m.in. zapewnić:

-> uzyskanie odpowiedniej wartości siły użytkowej na tłoczysku siłownika,

-> odpowiedni skok (podyktowany wymaganiami gabarytowymi maszyny lub urządzenia),

-> wymagane parametry cyklu pracy (czasy wsuwu i wysuwu),

-> jednostajność ruchu przy zmiennych wartościach temperatur oraz parametrach powietrza.

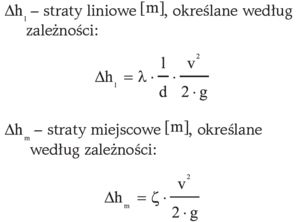

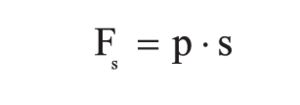

Podstawą doboru są normatywy, nomogramy lub wytyczne z dedykowanych pakietów oprogramowania, dystrybuowanych przez producentów. Siłę na tłoczysku siłownika oblicza się zazwyczaj na podstawie uproszczonego wzoru [3, 4, 5, 6, 7]:

gdzie:

Współczynnik sprawności jest zależny od typu zastosowanego siłownika (jednostronnego lub dwustronnego działania), charakterystyk ruchu (prędkość ruchu) oraz czasu pojawienia się obciążenia (związanego z fazą ruchu siłownika).

Wartość siły użytecznej na siłowniku wynika z prostego wzoru [3, 4, 5, 6, 7]:

gdzie:

p – wartość ciśnienia

s – pole przekroju poprzecznego tłoka siłownika

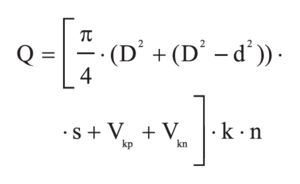

Kolejnym krokiem jest określenie zużycia sprężonego powietrza. W przypadku siłownika dwustronnego działania zużycie powietrza obliczane jest ze wzoru [3, 4, 5, 6, 7]:

gdzie:

Przewymiarowanie siłowników liniowych i obrotowych jest częstym zjawiskiem występującym w układach pneumatycznych. Zapewnia uzyskanie odpowiedniego naddatku wartości siły użytecznej, ale pociąga za sobą równocześnie zwiększenie objętości cylindrów pneumatycznych. Przy dużej liczbie cykli pracy straty mogą sięgać znacznych kwot.

Dobór rozdzielacza pneumatycznego powinien zostać przeprowadzony pod względem kryteriów dopasowania do siłownika. Szczególnie należy uwzględnić parametry objętościowego natężenia przepływu oraz czasu zadziałania zaworu [3, 5, 8, 9].

W ofercie producentów pojawiają się dedykowane rozwiązania siłowników energooszczędnych do aplikacji przemysłowych. Rozwiązania skupiają się wokół trzech grup w postaci: zwiększenia wartości sił przy tym samym ciśnieniu roboczym (siłowniki specjalne z równoległymi tłokami, tandemowe itp.), integracji siłowników z zaworami rozdzielającymi, zaworów do regulacji wartości ciśnienia oraz objętościowego natężenia przepływu do montażu bezpośrednio w przyłączach siłowników pneumatycznych.

Energooszczędne uszczelnienia siłowników oraz zaworów

Podstawowym warunkiem efektywnej pracy komponentów pneumatyki jest zachowanie szczelności całego układu. W przypadku napędów pneumatycznych uszczelnienia klasyfikowane są w grupie dynamicznych, ponieważ są poddane pracy przy wysokich prędkościach oraz ulegają działaniu ciśnienia (co powoduje zmiany wymiarów w fazach sprężania oraz rozprężania czynnika roboczego). W fazie doboru siłownika lub zaworu warto zwrócić uwagę na wymaganą trwałość, odporność (na zużycie ścierne, temperaturę, siły rozrywające) [10].

Drugim aspektem jest odporność na czynniki zewnętrzne (np. szkodliwe pary, gazy lub aerozole) mające bezpośredni kontakt z uszczelnieniami (zarówno w fazie pracy, jak i składowania).

Żywotność uszczelnień zależy także w znacznym stopniu od parametrów pracy oraz kondycji komponentów układu przygotowania sprężonego powietrza. Obecność zanieczyszczeń stałych oraz kondensatu może spowodować uszkodzenia mechaniczne, zatarcie i zmianę geometrii. Wymienione wady mogą zostać usunięte dzięki przestrzeganiu okresów wymian wkładów filtracyjnych oraz opróżnianiu zbiorników na kondensat. Dodatkowo w przypadku zastosowania siłowników w środowiskach zapylonych konieczne jest zastosowanie zgarniacza lub uszczelnień harmonijkowych tłoczysk siłowników.

Technika zaworowa oraz monitoring maszyn i urządzeń pneumatycznych

W przypadku dążenia do oszczędności przez zastosowanie odpowiednich zaworów pierwszym elementem procesu poprawy efektywności systemu jest

dobór odpowiedniego przepływu nominalnego, dostosowanego do odbiornika. Wymiary gabarytowe zaworów wpływają na czasy ich przełączania, a więc bezpośrednio na czasy cyklu maszyn oraz czas cyklu wyłączenia awaryjnego. W przypadku elektropneumatyki każdy z tych czasów wymaga podtrzymania napięcia na cewce elektrozaworu, z drugiej strony zawory o większych wymiarach gabarytowych wymagają cewek o większych mocach. W większości wypadków dystrybutorzy oferują energooszczędne elektrozawory z redukcją zjawiska nagrzewania cewki, wykonywane w odmianach procesowych, wysp zaworowych oraz zaworów kasetowych.

W przypadku minimalizacji mocy cewek oszczędność eksploatacyjna jest oczywista. Jednak w wypadku zaworów wkręcanych bezpośrednio do przyłączy siłowników zasada generacji oszczędności wymaga już drobnego wyjaśnienia [8, 10]. U podstaw leżą zagadnienia sterowania energooszczędnego, czyli sterowania parametrami pracy siłownika pneumatycznego ze zmiennymi parametrami ciśnienia (w przypadku ruchu jałowego stosuje się ciśnienie o niższej wartości niż w przypadku ruchu roboczego).

Monitoring maszyn i urządzeń pneumatycznych opiera się głównie na urządzeniach elektronicznych, które zazwyczaj mają zintegrowane funkcje pozwalające na wysyłanie sygnałów i informacji w przypadku stanów niebezpiecznych oraz zdalny dostęp do mierzonych wartości. Na obecnym etapie rozwoju systemów sterowania i monitoringu monitoring bez zastosowania urządzeń ze zdalnym dostępem przez sieć teleinformatyczną lub możliwości integracji z systemem sterującym maszyny na poziomie obiektowym jest rozwiązaniem całkowicie nieekonomicznym i bezcelowym.

Odnotowuje się także wzrost zastosowania zaawansowanych regulatorów ciśnienia oraz przepływu. Taki stan rzeczy jest związany z uproszczeniem konfiguracji, prostotą kontroli sprawności (zintegrowane procedury testowe do oceny poprawności działania regulatorów dostępne z poziomu dedykowanego oprogramowania) oraz nowymi możliwościami monitorowania parametrów pracy. Należy pamiętać, że oszczędność to także krótsze procedury konfiguracji, przejrzystość interfejsu, łatwość identyfikowania oraz eliminowania niesprawności.

Podsumowanie

W przypadku podejmowania działań mających na celu uzyskanie oszczędności w układach pneumatyki należy pamiętać, że istnieje wiele metod, jednak wszystkie z nich pociągają za sobą koszty związane z monitorowaniem, diagnostyką oraz zapobieganiem nieprawidłowościom pracy. W fazie projektowania nowych aplikacji istotny jest dobór parametrów oraz gabarytów elementów składowych do wymagań konkretnej aplikacji. Nie bez znaczenia pozostaje także odpowiednie zaplanowanie przeglądów instalacji pneumatycznych oraz wdrożenie przejrzystych procedur naprawczych i remontowych [1, 10].

Autor: Dr inż. Mariusz Hetmańczyk, EMT-Systems Centrum Szkoleń Inżynierskich. Otrzymał tytuł doktora inżyniera w 2011 r. na Wydziale Mechanicznym Technologicznym Politechniki Śląskiej. Obecnie jest pracownikiem naukowo-dydaktycznym Instytutu Automatyzacji Procesów Technologicznych i Zintegrowanych Systemów Wytwarzania. Jego zainteresowania naukowe skupione są wokół zagadnień automatyki i robotyki, sterowania, mechatroniki, diagnostyki przemysłowej, predykcji stanów bazujących na metodach grafowych oraz technologii MEMS. Jest autorem ponad 80 publikacji związanych z komputerowym wspomaganiem diagnozy oraz prognozy rozproszonych napędów mechatronicznych.

Literatura

1. „Hydraulika i pneumatyka”, red. R. Dindorf, Wydawnictwo Politechniki Śląskiej, Gliwice 2003.

2. R. Dindorf, „Ocena możliwości oszczędzania energii w systemach sprężonego powietrza”, „Energetyka”, nr 1/2010.

3. A. Kordowicz-Sot, „Automatyka i robotyka. Napęd i sterowanie hydrauliczne i pneumatyczne”, WSiP, Warszawa 1999.

4. A. Kordowicz-Sot, „Projektowanie układów elektropneumatycznych urządzeń i systemów mechatronicznych”, Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2005.

5. J. Niegoda, W. Pomierski, „Sterowanie pneumatyczne. Ćwiczenia laboratoryjne”, Wydawnictwo Politechniki Gdańskiej, Gdańsk 1998.

6. W. Szenajch, „Napęd i sterowanie pneumatyczne”, WNT, Warszawa 2014.

7. Z. Szydelski, J. Olechowicz, „Elementy napędu i sterowania hydraulicznego i pneumatycznego”, PWN, Warszawa 1986.

8. „Sterowanie i automatyzacja procesów technologicznych i układów mechatronicznych. Układy pneumatyczne i elektropneumatyczne ze sterowaniem logicznym (PLC)”, praca zbiorowa pod red. J. Świdra, Wydawnictwo Politechniki Śląskiej, Gliwice 2015.

9. Ł. Węsierski, „Podstawy pneumatyki”, Wydawnictwo AGH, Wydano przy współpracy FESTO DIDACTIC, Kraków 1990.

10. A.E. Parr, „Hydraulics and Pneumatics. A Technician’s and Engineer’s Guide (3rd Edition)”, Butterworth-Heinemann, USA 2011.