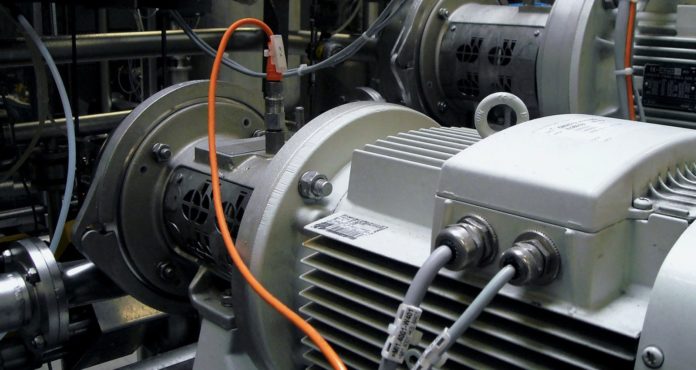

Monitorowanie parametrów stanu maszyny pozwala wcześnie zidentyfikować zmiany, które wskazują na rozwijającą się usterkę. To główny element programu konserwacji predykcyjnej. Jedną z najczęściej stosowanych obecnie technik monitorowania stanu jest zaś kontrola i diagnozowanie wibracji.

Pomiary drgań mogą być wykonane na obudowie maszyny przy wykorzystaniu przetworników sejsmicznych lub piezoelektrycznych. W przypadku maszyn, które dla ciągłości produkcji mają znaczenie krytyczne, korzysta się z przetworników wiroprądowych, mierzących bezpośrednio przemieszczenia promieniowe i osiowe obracających się wałów. Otrzymane poziomy wibracji można porównać z ich wartościami historycznymi, co pozwala obserwować zmiany postępujące w czasie. Dzięki temu uzyskuje się wiele cennych informacji, które można wykorzystać do oceny stanu poprawności działania maszyny. Producenci podają graniczne wartości drgań wyliczone na podstawie konstrukcji maszyny i zastosowanych w niej elementów, np. łożysk.

Jeśli chodzi o przetworniki piezoelektryczne do pomiaru przyspieszeń, to wśród głównych ich zalet wymienia się brak potrzeby zewnętrznego źródła zasilania, szerokie pasmo przenoszenia, prostą konstrukcję, wytrzymałość mechaniczną, stabilność parametrów, niezawodność działania oraz małą wrażliwość na zmiany warunków w otoczeniu. Charakterystyki częstotliwościowe przetworników są podane na ich kartach kalibracyjnych.

Pomiary wibracji i analiza drgań

Kluczem do efektywnego wykorzystania pomiarów wibracji do oceny stanu maszyny jest ich właściwa interpretacja. Dotychczas konieczne było w tym celu posiadanie przez pracowników serwisu specjalistycznej wiedzy i zdobywanego z czasem doświadczenia. Obecnie zastosowanie nowoczesnych technologii, takich jak przetwarzanie dużej ilości danych w tzw. chmurze obliczeniowej, pozwoliło w większości sytuacji znacznie uprościć procedury takich analiz. Użytkownicy otrzymują więc nie tylko wyniki, lecz także diagnozę stanu maszyny lub np. danego łożyska. Przez badanie poszczególnych częstotliwości obecnych w widmie częstotliwościowym mierzonego sygnału można je przyporządkować do wybranych elementów mechanicznych (np. tworzących łożysko toczne) lub niewyważenia albo niewspółosiowości wałów. Specjalista może określić rodzaj problemu, jego lokalizację, a czasem również bezpośrednio jego źródło.

Obecnie w większości przyrządów do analizy drgań wykorzystuje się szybką transformatę Fouriera (FFT). Trzeba mieć jednak na uwadze, że analiza częstotliwościowa, nazywana często analizą spektralną lub analizą drgań, jest tylko jednym z elementów składających się na całościową interpretację informacji zawartych w sygnale wibracyjnym.

Rynek sprzętu do monitorowania wibracji

W sektorze produkcyjnym na całym świecie obserwuje się wzrost świadomości w zakresie korzyści wynikających z konserwacji predykcyjnej (PdM). Wdraża się je na szeroką skalę szczególnie w takich kapitałochłonnych branżach, jak przemysł motoryzacyjny oraz związany z wydobyciem i przetwórstwem ropy naftowej lub gazu. Dane gromadzone przez komponenty sprzętowe umożliwiają wdrożenie efektywnych programów konserwacji predykcyjnej w celu uniknięcia kosztownych przestojów.

Jak wynika z raportu przygotowanego przez firmę analityczną MarketsandMarkets (MM), światowy rynek monitorowania wibracji osiągnie w 2023 r. wartość 1,85 mld dolarów (w 2016 r. było to 1,19 mld dolarów). Oznacza to średni wzrost w kolejnych latach o 6,5%.

Analitycy firmy MM oceniają, że do 2023 r. najwyższą stopę wzrostu osiągnie rynek sprzętu do monitorowania drgań online. Monitorowanie wibracji online jest powszechnie stosowane w instalacjach krytycznych, które pracują w sposób ciągły. Trudno tu polegać na okresowym, ręcznym gromadzeniu danych, ale stosowane metody diagnostyczne i narzędzia są zasadniczo takie same. Zwraca się uwagę, że rośnie również światowe zapotrzebowanie na systemy monitorowania drgań związanych z miejscem pracy i bezpieczeństwem osobistym pracowników.

Oferta rynkowa

Na rynku dostępna jest bogata oferta mierników i czujników wibracji pochodzących od wielu producentów. Wśród dostawców mierników drgań na świecie można wymienić m.in. firmy: ACOEM Group, Adash, AMC VIBRO, Association VAST, Baltech, Beijing TIME High Technology, CEMB, GE Oil & Gas, CSI Technologies, Dytran Instruments, ifm electronic, FLUKE, Hansford Sensors, HGL Dynamics, Hofmann Mess- und Auswuchttechnik, INNOVATEST Europe, IRD Balancing, Leader Precision Instrument, Meggitt SA, Metra, Metrix Instrument, Monitran, OLIP SYSTEMS, Phase II, Prüftechnik, RION, Schenck RoTec, SKF, SPM Instrument, VMI International i Zensol Automation. Poniżej podane zostaną przykłady ofert niektórych z nich.

Firma AMC VIBRO ma, jak mówi Petro Bratko, Key Account Manager, kompleksową ofertę w zakresie wibrodiagnostyki, począwszy od przemysłowych czujników drgań, poprzez przenośne systemy do pomiaru wibracji, proste i zaawansowane systemy stacjonarne do monitoringu stanu i diagnostyki usterek, a kończąc na usługach eksperckich, takich jak ciągły zdalny monitoring maszyn i urządzeń, na podstawie danych gromadzonych przez system diagnostyczny zainstalowany w obiekcie użytkownika.

Wśród nowych produktów Petro Bratko wymienia m.in. bezprzewodowy system monitoringu AV SENSOR REMOTE. Rozwiązanie to składa się z trzech elementów. Podstawowym jest bezprzewodowy czujnik AV SENSOR 2000R, montowany bezpośrednio na maszynie, który cyklicznie wykonuje równoległe pomiary temperatury i drgań w dwóch osiach. Na podstawie zebranych danych wylicza wiele wskaźników diagnostycznych i wysyła wyniki do koncentratora. Zasięg transmisji bezprzewodowej wynosi do 200 m w warunkach przemysłowych, a czas pracy na zasilaniu bateryjnym przy standardowej konfiguracji (pomiary co 8 godzin) sięga 6 lat. Kolejna nowość to uniwersalny czujnik AV SENSOR 4000R, umożliwiający podłączenie do systemu tradycyjnych czujników drgań, co przekształca je w czujniki bezprzewodowe. Natomiast koncentrator AVM GATEWAY może zarządzać siecią do 32 czujników AV SENSOR i magazynuje zebrane z nich dane. Dostęp do modułu można uzyskać z dowolnego miejsca na świecie za pośrednictwem interfejsu sieciowego i protokołu Ethernet, a interfejs webowy zapewnia łatwą i szybką analizę zebranych danych historycznych oraz zarządzanie zdarzeniami. Dodatkowo komunikacja z modułem jest też możliwa przez protokoły Modbus i OPC UA. Jak dodaje Petro Bratko, system AV SENSOR REMOTE pozwala na objęcie monitoringiem oddalonych i trudno dostępnych maszyn. Dodatkowo eliminacja okablowania czujnikowego znacznie skraca czas i obniża koszty wdrożenia, a także wpisuje się w aktualne trendy w przemyśle, takie jak rozwój i wdrożenie elementów nowoczesnych platform sterowania i monitoringu – Przemysł 4.0.

Firma SKF w zakresie przyrządów do pomiaru drgań oferuje QuickCollect – ręczny detektor z obsługą Bluetooth, dzięki której łączy się z aplikacjami zainstalowanymi na tablecie lub smartfonie z systemami operacyjnymi iOS oraz Android, a nawet z urządzeniami typu smartwatch z systemem iOS. Integruje pomiary drgań i temperatury, co daje poglądową informację o sytuacji od razu na miejscu pomiaru i w czasie rzeczywistym. Zebrane dane przesyłane są do dalszej analizy do chmury obliczeniowej. Detektora SKF QuickCollect można używać w połączeniu z aplikacją SKF QuickCollect albo SKF DataCollect, rozszerzającą funkcjonalność o możliwość zapisu i udostępniania danych w chmurze SKF oraz o bezpośredni dostęp do usług świadczonych przez serwis zdalnej diagnostyki SKF (SKF Remote Diagnostic Services).

Można również skorzystać z testera stanu maszyny – model SKF CMAS 100-SL. To przenośne urządzenie o stopniu ochrony IP 54, przeznaczone do eksploatacji w środowisku przemysłowym. Współpracuje ze standardowymi przyspieszeniomierzami stałoprądowymi o czułości 100 mV/g. Możliwe jest stosowanie opcjonalnego czujnika zewnętrznego – do obsługi trudno dostępnych miejsc oraz w celu uzyskania dokładniejszych i bardziej powtarzalnych wyników pomiaru. Temperaturę w różnych miejscach maszyny mierzy się dzięki wbudowanemu czujnikowi podczerwieni.

Kolejny produkt firmy SKF to wskaźnik stanu maszyny SKF CMSS 200 przeznaczony, jak podaje producent, do monitorowania maszyn niemających krytycznego znaczenia. Czujniki wewnętrzne wskaźnika mierzą prędkość, obwiednię przyspieszenia, w tym impulsowe drgania łożysk lub przekładni oraz temperaturę powierzchni maszyny. Dołączony magnetyczny klucz odczytowy służy do jego aktywowania, przełączania trybu pracy oraz ustawiania wzorcowych parametrów drgań i alarmów.

Firma FLUKE oferuje wibrometr FLUKE 805. Jest to przyrząd o konstrukcji typu 3 w 1, który umożliwia kontrolę łożysk, drgań całkowitych i temperatury w ramach jednego pomiaru. Jak podaje producent, wystarczy przyłożyć miernik do maszyny, by uzyskać najprostszy, podstawowy wynik: pozytywny/negatywny. Wbudowany procesor oblicza stan łożysk i ogólne wibracje. Wyświetlane są powiadomienia tekstowe typu: dobry, zadowalający, niezadowalający i niedopuszczalny. Wbudowane w urządzenie czujniki mogą odczytywać szeroki zakres częstotliwości – od 10 do 1000 Hz i od 4000 do 20000 Hz, obejmując swoim zakresem diagnostykę większości typów maszyn i komponentów. Specjalny zewnętrzny czujnik wibracji (805 ES) umożliwia wykonywanie pomiarów w ciasnych i trudno dostępnych miejscach, np. za osłonami czy obudowami maszyn oraz w miejscach znajdujących się poza zasięgiem, w których trudno jest w odpowiedni sposób docisnąć ręcznie wibrometr. Dodatkowo system Fluke Connect pozwala na przesyłanie dalej danych dotyczących stanu maszyny.

W ofercie firmy Prüftechnik dostępny jest miernik wibracji Vibscanner, wyposażony w trzy czujniki, co pozwala mierzyć najważniejsze parametry maszyny na elementach obrotowych, takie jak: wibracje, kawitacja, stan łożysk (impuls uderzeniowy), temperatura i obroty silnika. Dzięki modułowej konstrukcji jest to urządzenie wszechstronne. Umieszczone jest w wytrzymałej, wodoodpornej i pyłoszczelnej obudowie. Można je zmodernizować do funkcjonalności analizatora drgań przez dodanie modułu oprogramowania układowego „analiza sygnałów”, które umożliwia wykonanie analizy orbitowo–fazowej, analizy przebiegu czasowego i pozwala na długoterminowy zapis gromadzonych danych. Vibscanner może nie tylko wykryć problemy z maszyną, takie jak niewyważenie lub niewspółosiowość, lecz także wykonać niezbędne działania naprawcze za pomocą opcjonalnie dostępnych modułów oprogramowania układowego do równoważenia pola.

Firma ifm electronic oferuje elektronikę diagnostyczną typu VSE, która zbiera sygnały drgań o wysokiej częstotliwości z maksymalnie czterech czujników drgań. Dwa dodatkowe wejścia analogowe mogą być wykorzystane do podłączenia dodatkowych czujników procesowych. Przez wyjście analogowe wartość drgań całkowitych napędów może być wysyłana jako sygnał prądowy do sterownika PLC, a po przekroczeniu ustawionej wartości granicznej elektronika diagnostyczna włączy np. sygnał alarmu.

i łożyska. Źródło: SKF

Warto wspomnieć również o firmie

BT-Automatyka, w ofercie której znajduje się wiele urządzeń do pomiaru wibracji niemieckiej firmy MMF, działającej na rynku od 1954 r. Jak mówi Bartosz Tyszer, nowością w firmie jest m.in. M14-WEB – system do monitorowania drgań online za pośrednictwem protokołu HTML5. Można w nim śledzić wibracje „na żywo”. Kolejne rozwiązania to mierniki serii VM2x – rodzina czterech mierników z różnym zakresem funkcjonalności. Miernik VM25 oferuje, oprócz pomiaru prędkości, przyspieszenia i przemieszczenia wibracji, możliwość śledzenia na żywo widma FFT, funkcji K(t) – śledzenie życia łożyska od chwili montażu, przez docieranie, aż po zużycie. Do mierników VM2X można dokupić punkty pomiarowe VMiD, które są automatycznie rozpoznawane przez urządzenie i ułatwiają pomiar. Kolejne urządzenie, które wymienia Bartosz Tyszer, to KSI80 – czujnik wibracji z wbudowanym przetwornikiem pętli prądowej 4-20 mA, dający na wyjściu proporcjonalny sygnał prędkości wibracji (obudowa IP 67, opcjonalnie z certyfikatem ATEX do strefy zagrożenia wybuchem). Dostępny jest też miniaturowy akcelerometr trójosiowy KS903 w formie kostki sześciennej o boku 14 mm i masie 6,2 g lub 9 g, zależnie od wersji. Inne to bezpieczniki wibracyjne (wyłączniki wibracyjne), czyli urządzenia, które w jednej obudowie mieszczą akcelerometr oraz przekaźnik z możliwością ustalenia opóźnienia zadziałania i progu zadziałania. Dodatkowo model VS12 jest wyposażony w wyjście USB, co umożliwia podłączenie go do komputera i odczyt widma FFT oraz rejestrację wibracji w oprogramowaniu. W ofercie firmy znajdują się też czterokanałowe mierniki ręczne VM31, produkowane w kilku wersjach, np. w wersji VM31-M do pomiaru drgań maszynowych w trzech osiach, który umożliwia śledzenie widma FFT.

Uwagi praktyczne

Na co więc zwracać uwagę przy wyborze miernika wibracji? Jak mówi Petro Bratko, każda inwestycja w systemy diagnostyczne powinna być poprzedzona rzetelną analizą potrzeb i celów, tak by zapewnić maksymalne korzyści. Należy wziąć pod uwagę m.in. wartość maszyny, która będzie monitorowana, częstotliwość i koszty jej napraw czy koszty utraconych korzyści wynikające z planowanych i nieplanowanych przestojów.

Przekrój dostępnych na rynku rozwiązań jest bardzo szeroki: od pióra wibrometrycznego po zaawansowane, wielokanałowe systemy stacjonarne. Dlatego w wielu sytuacjach rozpoczęcie współpracy z firmą wyspecjalizowaną w zakresie diagnostyki, już na samym etapie audytu przed wdrożeniem, pomaga uniknąć potencjalnych kosztownych błędów inwestycyjnych.

Podsumowanie

W nowoczesnych systemach produkcyjnych monitorowanie stanu maszyn pozwala efektywnie zaplanować prace konserwacyjne i inne działania, ograniczając ryzyko wystąpienia awarii i powstania kosztownych, nieplanowanych przestojów. Dzięki temu unika się konsekwencji związanych ze szkodami wtórnymi.

Analiza drgań jest jedną z metod, która dzięki wykorzystaniu dostępnej mocy obliczeniowej do analizy danych pozwala z dużą dokładnością monitorować i oceniać stan maszyny oraz przewidzieć jego zmiany w czasie. Obserwuje się też stały postęp w wyodrębnianiu wibracji w różnych typach maszyn wirujących, co jest podstawą do budowania mechanizmów dalszych analiz i wynikających z nich zaleceń eksploatacyjnych.

Wraz z rozpowszechnianiem się technologii przetwarzania w tzw. chmurze monitorowanie wibracji online jest coraz powszechniej stosowane, zwłaszcza w zakładach pracujących w ruchu ciągłym.

Bohdan Szafrański jest od początku lat 90. związany z branżą informatyczną. Ukończył studia podyplomowe z zakresu informatyki i telekomunikacji na Politechnice Warszawskiej. Zajmował się zagadnieniami normalizacyjnymi w Polskim Komitecie Normalizacyjnym. Publicysta, dziennikarz. Obecnie publikuje m.in. w prasie specjalistycznej skierowanej do odbiorców z branży automatyki przemysłowej.