W nowoczesnym, innowacyjnym przedsiębiorstwie produkcyjnym potrzebne są łączniki między biznesem a produkcją, które zapewnią transport danych produkcyjnych do systemu ERP, co pomoże m.in. w podejmowaniu trafnych decyzji zarządczych.

Termin MES w sferze produkcyjnej kojarzony jest często z Metodą Elementów Skończonych. Tymczasem systemy MES (Manufacturing Execution Systems), czyli Systemy Realizacji Produkcji, umożliwiają zbieranie informacji w czasie rzeczywistym wprost ze stanowisk produkcyjnych i ich transfer do obszaru biznesowego.

Według Gartnera i ARC Advisory Group systemy MES klasyfikuje się obecnie jako systemy MOM (Manufaturing Operation Management) lub OMS (Operation Management System). Definicja ta jest szersza, obejmuje bowiem aktualne trendy w sektorze produkcji.

W USA firmy produkcyjne zaliczane do najlepszych w swoich branżach (the best in class), traktują wdrożenia systemów klasy MES jako strategiczne inwestycje. Producenci otwarcie przyznają, że muszą działać elastycznie, by zmaksymalizować przychody, a z drugiej strony – zredukować niepotrzebne koszty. Jak pokazuje praktyka, trudno mieć jedno i drugie bez wsparcia systemów MES.

W badaniu Aberdeen Group z maja 2006 r. 52% respondentów używających systemów ERP stwierdziło, że niezwykle trudno uzyskać prawdziwy obraz stanu rzeczy na produkcji. Według nich lukę między ERP a halą produkcyjną zapełnia system MES. Ale w 2006 r. w skali światowej systemy MES wykorzystywało tylko 35% przedsiębiorstw, a około 72% systemy ERP.

Wdrożenie systemu MES trwa ok. 6–7 miesięcy. Równie szybko firmy powinny uzyskać zwrot z inwestycji dzięki lepszej kontroli jakości i poprawie wydajności produkcji. Dlaczego więc tak nikłe jest zainteresowanie tymi rozwiązaniami?

Przez wiele lat systemy MES koncentrowały się na prowadzeniu genealogii produkcji, czyli śledzeniu i zapamiętywaniu, jakie komponenty w jakim produkcie zostały użyte. Z biegiem czasu producenci dodawali funkcje umożliwiające monitorowanie wydajności produkcji w czasie rzeczywistym, kontrolę jakości produkcji oraz wykorzystania zdolności produkcyjnych.

Przykładowe funkcje systemu klasy MES

- śledzenie przepływu, genealogia produkcji,

- śledzenie i wizualizacja produkcji w toku w czasie rzeczywistym,

- śledzenie rzeczywistego czasu i wydajności pracy maszyn i ludzi,

- śledzenie przestojów,

- rejestracja przyczyn przestojów,

- planowanie wykonania zleceń produkcyjnych i kontrola ich wykonania na poziomie operacyjnym,

- aktualizacja stanów magazynów materiałów, półproduktów, produktów finalnych,

- zbieranie informacji o jakości produkcji,

- generowanie automatycznych raportów, analiza zgromadzonych informacji,

- rozliczenia kosztów produkcji.

Korzyści z wdrożenia systemu MES odzwierciedlają się m.in. we wzroście produktywności, skróceniu cyklu produkcyjnego, obniżeniu kosztów, poprawie jakości, zwiększeniu efektywności wykorzystania zdolności produkcyjnych.

Kolejne czynniki, które powinny wzmagać popyt na MES, to wspomaganie strategii szybkiego wprowadzania na rynek produktów oraz wspieranie koncepcji produkcji odchudzonej Lean Manufacturing czy Six Sigma (kontrola jakości i wydajności produkcji w czasie rzeczywistym).

Sławomir Kuźniak, dyrektor Centrum Kompetencyjnego ds. Konsultingu i Promocji BPSC, uważa, że systemy typu MES mogą stać się najpopularniejszymi rozwiązaniami dla sfery produkcyjnej, zapewniają bowiem zwrot kompleksowej informacji o realizacji zleceń produkcyjnych. – Standardowo w oprogramowaniu wspierającym zarządzanie produkcją informacje takie dostarczają karty pracy czy pobrania materiałów, ale właśnie MES automatyzuje te procesy. Podnosi również ich wiarygodność – twierdzi Sławomir Kuźniak. – Zdarza się bowiem, że dane wprowadzane ręcznie są dostosowywane przez pracowników do własnych potrzeb, z braku czasu mogą również nie trafiać do systemu regularnie. To wszystko niesie ryzyko błędów. Problemy z tego wynikające mogą mieć szerszy niż tylko produkcyjny wymiar. Informacje te stanowią również źródło rozliczania kosztów, dlatego tym bardziej powinny wiernie odzwierciedlać rzeczywistość.

Świadomość użytkowników

Wdrożenie systemu MES nie zawsze jest lekarstwem na wszystkie problemy na hali produkcyjnej. Samo wdrożenie nie wystarczy. Trzeba wiedzieć, jakie funkcje i jak stosować. Firma badawcza Aberdeen Group przeprowadziła w styczniu i lutym 2009 r. badania, które objęły m.in. kadrę zarządzającą z ponad 150 przedsiębiorstw.

Do czego służą systemy MES? Niektórym do… uzyskania przewagi nad konkurencją – takiej odpowiedzi udzieliło 45% firm produkcyjnych. 37% respondentów wskazało chęć zredukowania kosztów produkcji, a 24% – utrzymanie wysokiej kontroli jakości oraz poprawę płynności finansowej.

Analitycy z Aberdeen Group podzielili badane firmy na trzy grupy, biorąc pod uwagę m.in. jakość i terminowość dostarczanych produktów oraz czas reakcji na błędy w realizacji dostaw: najlepsi (the best in class), przeciętni (industry average) i najsłabsi (laggards).

Wśród liderów systemy MES/MOM wspomagają efektywnie 58% respondentów. W średnich – 26%, a w najsłabszych – 25%. Tymczasem systemy ERP wykorzystuje 81% liderów i średnich firm, a 62% najsłabszych.

Z badań wynika, że aż 64% liderów kontroluje przebieg realizacji zamówienia w czasie rzeczywistym, podczas gdy w grupie firm średnich 45% i tylko 9% w grupie najsłabszych. Podobnie jest z podejmowaniem szybkich decyzji na skutek nieoczekiwanych zdarzeń, np. awarii maszyny. Potrafi to 68% liderów, 54% przeciętnych i zaledwie 27% najsłabszych firm.

Pełną widocznością procesów produkcyjnych (w czasie rzeczywistym) dysponuje aż 73% producentów najlepszych w swojej klasie, 49% przeciętnych i 35% najsłabszych. Jeszcze mniej firm z dwóch ostatnich grup potrafi monitorować i zarządzać w czasie rzeczywistym zamówieniami surowców czy półfabrykatów. Natomiast procesy zachodzące między poddostawcami a producentami śledzi na bieżąco 3% firm z grupy najsłabszych, 32% z przeciętnych i 68% liderów.

MES na polskim rynku

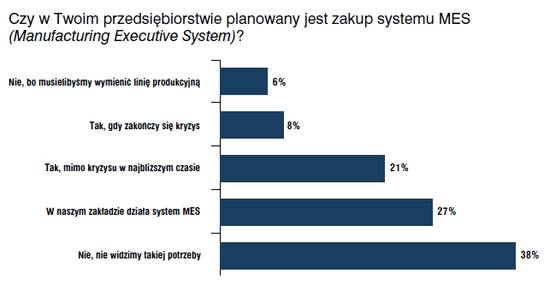

A jak wygląda sytuacja u nas? Polski rynek systemów MES jest ciągle w fazie początkowej. Oferta na razie raczej skromna. W dodatku w samej sferze produkcyjnej, dla której te systemy są przeznaczone, ciągle jeszcze niewielka jest świadomość ich wagi, a jeśli nawet działają – to nie są w wystarczającym stopniu wykorzystywane.

– Podstawową barierą w stosowaniu systemu MES jest stosunkowo niska świadomość informatyczna w zarządach przedsiębiorstw produkcyjnych – uważa Krzysztof Rosiński, Engineering Manager w Solis. – Często zarządy oczekują funkcjonalności MES od systemów typu ERP, co nie jest możliwe do spełnienia z uwagi na ich odmienny charakter.

– Firmy coraz częściej korzystają z systemów wspomagających produkcję – twierdzi Paweł Czepiel, inżynier sprzedaży VIX Automation. – Inwestują również w konsultacje i audyty zakładu, w celu zdiagnozowania możliwych ścieżek dalszego rozwoju dla systemów wspomagających produkcję. Rośnie także świadomość przedsiębiorstw, które dochodzą do wniosku, że system klasy ERP to nie wszystko – bardzo ważne jest automatyczne i wiarygodne przekazywanie informacji pochodzących bezpośrednio z linii produkcyjnej do systemów biznesowych. Branżą, która najczęściej wykorzystuje nowoczesne systemy dla produkcji, jest branża spożywcza. Każda innowacja podnosi konkurencyjność zakładu, co jest szczególnie ważne w dobie obecnej niepewności.

Jakie korzyści ze stosowania systemów MES można przedstawić zarządom polskich przedsiębiorstw?

– Brak takich rozwiązań zamyka rozwój przedsiębiorstwa i w stosunkowo krótkiej perspektywie zadecyduje o jego wypadnięciu z rynku – wyjaśnia Andrzej Jarosz, prezes zarządu ANT. – Ogromna konkurencyjność, globalizacja i ciągłe innowacje wymuszają na przedsiębiorstwach produkcyjnych optymalizację działania na wszystkich frontach. Najwięcej miejsca na poprawę jest według mnie na hali produkcyjnej, gdzie powstają przychody w postaci produktów, ale również koszty w postaci strat, postojów, awarii, zużycia surowców, energii i mediów i samej pracy pracowników. Dlatego systemy, które powodują optymalizację procesów zachodzących na hali produkcyjnej, umożliwiają rejestrację, bieżącą kontrolę i późniejszą analizę, mają szczególnie duże znaczenie.

– Największe korzyści ze stosowania wymienionych systemów dotyczą działalności operacyjnej przedsiębiorstwa (np. zmniejszenie zapasów, skrócenie czasu realizacji, poprawa jakości i większa elastyczność) – mówi Ryszard Krawczyński, główny konsultant ds. sprzedaży aplikacji do zarządzania produkcją, Oracle Polska. – Badania prowadzone przez firmę analityczną AMR Research wykazują, że podstawowym czynnikiem skłaniającym firmy produkcyjne do stosowania rozwiązań tego typu będzie presja na ograniczanie kosztów i czasu produkcji oraz błyskawiczne reagowanie na sygnały popytu ze strony rynku.

Co przyniesie przyszłość?

W 2001 r. światowy rynek MES według AMR Research wart był 500 mln USD, w 2004 r. potroił wartość – do 1,6 mld USD. Z kolei ARC Advisory Group szacował w grudniu 2007 r. dynamikę wzrostu światowego rynku MES do 2012 r. na poziomie 12,5%. Do tego czasu jego wartość powinna przekroczyć 14 mld USD. Światowy kryzys zakłócił te prognozy, sparaliżował rozwój rynku.

Mimo kryzysu jednak wiele firm na Zachodzie uważa wdrożenie systemu zarządzania produkcją za strategiczną inwestycję. Ten trend nasila się również w polskim przemyśle.

– Właśnie kryzys gospodarczy pokazał najwyraźniej, że aby szukać rezerw kosztowych na produkcji, konieczna jest implementacja zaawansowanych rozwiązań, takich jak system MES. Pozyskana dzięki niemu wiedza służy do rozliczania kosztów, naliczania wynagrodzeń oraz szybkiej zmiany zadań produkcyjnych – uważa Sławomir Kuźniak z BPSC.

– Wdrożenie systemu MES umożliwia zwiększenie produktywności, szybszą adaptację do zmian produkcyjnych, realizację bardziej skomplikowanych produktów, efektywniejsze wykorzystanie posiadanych zasobów, a w konsekwencji obniżenie kosztów produkcji – wyjaśnia Ryszard Krawczyński z Oracle Polska.

Więcej informacji w raporcie MSI Polska: „Jak produkować lepiej i taniej. Systemy wspomagające produkcję i utrzymanie ruchu zakładów przemysłowych typu MES, PLM, PDM, CMMS, SCM.”.

Autor: Elżbieta Jaworska