Każdy kontakt człowieka z maszyną stanowi potencjalne źródło zagrożenia. Większość wypadków przy pracy jest bezpośrednio związana z obsługą maszyn, a nieuniknionymi konsekwencjami tych zdarzeń są zarówno straty materialne poniesione przez firmę, jak i zagrożenie zdrowia bądź nawet życia pracowników. Odpowiedzialność za bezpieczeństwo w miejscu pracy powinni ponosić nie tylko projektanci, producenci i dostawcy maszyn, ale także pracodawcy oraz wszyscy użytkownicy tych urządzeń.

Troska o osiągnięcie jak najlepszych wyników finansowych firmy zawsze powinna iść w parze z dbałością o bezpieczeństwo maszyn oraz zdrowie wszystkich pracowników mających z nimi kontakt. Inwestycja w bezpieczeństwo to czysty zysk, w przeciwieństwie do lekceważącej postawy nieprzestrzegania przepisów bezpieczeństwa, która może jedynie przysporzyć wielu problemów.

– Co lub ile możemy stracić, nie dostosowując naszego parku maszynowego do odpowiednich wymagań? Możemy stracić wiele, począwszy od spokoju, a kończąc na ogromnych stratach finansowych wynikających z postoju maszyn czy odszkodowań wypłacanych pracownikom – tłumaczy Piotr Kloska, menedżer ds. kluczowych klientów z firmy Astor. – W Polsce odpowiedzialność za wypadek przy pracy ponosi nie tylko pracodawca, ale często także osoba nieświadoma, że zostały na nią scedowane takie obowiązki, a mogą to być kierownicy działów, szefowie utrzymania ruchu czy nawet szefowie zmian itp. Źle dobrane systemy bezpieczeństwa mogą narazić nas na zbędne koszty i co bardzo istotne, nie będziemy mieć wówczas pewności, czy spełnią one swoją funkcję.

Mariusz Głowicki, specjalista ds. inżynierii bezpieczeństwa maszyn i procesów z firmy Elokon Polska podkreśla, że w zakładzie pracy to użytkownik ponosi odpowiedzialność za bezpieczeństwo pracowników. Zgodnie z art. 226 kodeksu pracy pracodawca przed wdrożeniem maszyny do produkcji ma obowiązek ocenić i dokumentować ryzyko zawodowe związane z wykonywaną pracą. Zgodnie z art. 217 kodeksu pracy niedopuszczalne jest wyposażanie stanowisk pracy w maszyny i inne urządzenia techniczne, które nie spełniają wymagań dotyczących oceny zgodności (zapisy ze stosownych ustaw, dyrektywy maszynowej 2006/42/WE, norm zharmonizowanych z dyrektywą 2006/42/WE).

– W sytuacji gdy na maszynie ze znakiem „CE” i „deklaracją zgodności WE” zdarzy się wypadek, a w rzeczywistości nie spełnia ona tych wymagań, odpowiedzialność przede wszystkim skupia się na użytkowniku. Oczywiście producent jest również w trudnej sytuacji, bowiem jego maszyny mogą być zatrzymane przez Państwową Inspekcję Pracy. Przy zakupie nowych maszyn należy mieć świadomość, że kwestie bezpieczeństwa nie mogą być pominięte, a czujność użytkowników uśpiona przez określone znaki czy dokumenty. Własna weryfikacja stanu bezpieczeństwa maszyny i stosowna ocena ryzyka przeprowadzone przed odbiorem maszyny są jedyną gwarancją bezpieczeństwa – dodaje Mariusz Głowicki.

Bezpieczna maszyna w ujęciu prawnym

29 grudnia 2009 r. weszła w życie dyrektywa maszynowa 2006/42/WE, wprowadzona do prawa polskiego rozporządzeniem Ministra Gospodarki z 21 października 2008 r. Dyrektywa zawiera ogólne wymagania dotyczące bezpieczeństwa wprowadzanych do obrotu maszyn, określając tzw. zasadnicze wymagania w zakresie ochrony zdrowia i bezpieczeństwa. W oparciu o te wymagania zostały opracowane europejskie normy zharmonizowane (EN), które określają ogólne i szczegółowe wymagania dla maszyn. Oczywiste jest, że do obrotu może być wprowadzona tylko taka maszyna, która nie stwarza zagrożenia lub jej użytkowanie jest związane z akceptowanym poziomem ryzyka zdefiniowanym w normach europejskich dotyczących zdrowia i bezpieczeństwa użytkowników, osób trzecich, zwierząt domowych i mienia.

Dyrektywa dotycząca maszyn wyraźnie formułuje, że maszyny nie mogą być źródłem niebezpieczeństwa dla osób pracujących w przemyśle (ocena ryzyka zgodna z normą EN ISO 12100). Zważywszy na to, że nie ma technologii pozbawionych wszystkich zagrożeń, celem jest osiągnięcie możliwego do zaakceptowania ryzyka szczątkowego. Oczywiste jest, że bezpieczeństwo zależy od systemów sterowania, muszą więc być tak projektowane, aby prawdopodobieństwo wystąpienia błędów funkcjonalnych było jak najniższe. Jeśli zaś nie da się tego osiągnąć, wówczas błędy, które wystąpią, nie mogą prowadzić do utraty funkcji bezpieczeństwa. Żeby spełnić te wymagania, rozsądne jest zastosowanie zharmonizowanych norm opracowanych zgodnie z mandatem Komisji Europejskiej i opublikowanych w Oficjalnym Dzienniku Wspólnot Europejskich.

Dyrektywa 2006/42/WE jest aktem prawnym, który składa się z treści głównej oraz dwunastu załączników. Wyznacza jasno wymogi dotyczące oceny ryzyka i dokumentacji podczas użytkowania maszyn w całym okresie eksploatacyjnym – począwszy od ich projektowania, po wytworzenie, konfigurację, działanie i konserwację, a na wyłączeniu z użytkowania skończywszy. W dokumencie tym znalazły się również nowe terminy, takie jak np. maszyna nieukończona czy maszyna zespolona.

Wokół definicji maszyny

Aby sprecyzować zakres dyrektywy, najlepiej odnieść się do definicji maszyny przedstawionej w dyrektywie maszynowej 2006/42/WE. Zgodnie z zapisem dyrektywy maszyną jest:

zespół wyposażony lub przeznaczony do wyposażenia w mechanizm napędowy inny niż bezpośrednio wykorzystujący siłę mięśni ludzkich lub zwierzęcych, składający się ze sprzężonych części lub elementów, połączonych w całość, z których przynajmniej jeden wykonuje ruch, mający konkretne zastosowanie.

zespół 1, z pominięciem elementów przeznaczonych do jego podłączenia w miejscu pracy lub do podłączenia do źródeł energii i napędu,

zespół 1 + 2, gotowy do zainstalowania i zdolny do funkcjonowania w danym stanie jedynie w przypadku, gdy jest zamontowany na środkach transportu lub zainstalowany w jakimś budynku lub na konstrukcji,

zespoły 1+2+3 lub maszyny nieukończone, które w celu osiągnięcia określonego efektu końcowego zostały zestawione i są sterowane w taki sposób, że działają jako zintegrowana całość,

zespół sprzężonych części lub elementów, połączonych w całość, z których przynajmniej jeden wykonuje ruch, przeznaczony do podnoszenia ładunków, a którego jedynym źródłem mocy jest bezpośrednie wykorzystanie siły ludzkich mięśni.

Komponenty stojące na straży bezpieczeństwa

Jednym z głównych celów ankiety przeprowadzonej wśród czytelników miesięcznika Inżynieria i Utrzymania Ruchu Zakładów Przemysłowych było przyjrzenie się ich ogólnemu podejściu do kwestii bezpieczeństwa związanego z użytkowaniem maszyn. Okazuje się, że większość, bo aż 88% respondentów, jest zdania, że przemysłowe systemy bezpieczeństwa odgrywają bardzo ważną rolę, a wręcz są niezbędne.

Najchętniej kupowanymi komponentami bezpieczeństwa są, zdaniem osób biorących udział w ankiecie: przekaźniki bezpieczeństwa (65%), urządzenia optoelektroniczne – kurtyny świetlne, czujniki optyczne skanery laserowe itd. (59%), urządzenia mechaniczne – maty naciskowe, listwy bezpieczeństwa, systemy kontroli dostępu itd. (33%) oraz sterowniki bezpieczeństwa (12%).

Wśród przekaźników bezpieczeństwa największym zainteresowaniem cieszą się przekaźniki: elektroniczne (53%), modułowe (39%), pojedyncze (31%), elektromechaniczne (24%), programowalne (22%), konfigurowalne (12%), kontaktowe (10%) oraz półprzewodnikowe (8%).

W przypadku urządzeń optoelektronicznych prym wiodą czujniki optyczne, kurtyny świetlne oraz bariery świetlne jedno- i wielopromieniowe (wykres 1), natomiast jeśli chodzi o urządzenia mechaniczne, to na trzech głównych pozycjach uplasowały się: przyciski (awaryjne, zezwolenia), panele sterowania dwuręcznego, a także blokady mechaniczne i elektromechaniczne (wykres 2).

Parametry techniczne górą

Naszych respondentów zapytaliśmy również o kryteria, którymi się kierują podczas zakupu komponentów bezpieczeństwa. Aż 67% deklaruje, że na ich decyzję zakupową mają wpływ w głównej mierze parametry techniczne. Nieco mniejszą rolę odgrywają takie czynniki, jak: cena (63%), jakość (57%), zastosowanie urządzenia (49%), marka producenta (33%), opinia innych użytkowników (24%) oraz opinia dostawcy (4%).

Częstotliwość awarii

Czy systemy bezpieczeństwa obciążone są dużym ryzykiem wystąpienia awarii? Sprawdźmy, jakie doświadczenie mają osoby biorące udział w naszej ankiecie redakcyjnej. 29% respondentów uważa, że do usterek dochodzi jedynie czasami, 20% jest zdania, że dzieje się to bardzo rzadko lub rzadko, a 24% twierdzi, że w ogóle nie występują żadne awarie. Jedynie niewielki odsetek odpowiada, że awarie zdarzają się często (6%) lub bardzo często (2%). Według ankietowanych najczęściej dochodzi do uszkodzeń mechanicznych, przepięcia sieci zasilającej, zwarć, zużycia styków przewodzących itp.

A jakie są doświadczenia dostawców w kwestii częstotliwości awarii komponentów bezpieczeństwa zgłaszanych przez klientów? Tutaj widać wyraźny podział na dwie grupy. Połowa deklaruje, że usterki zgłaszane są jedynie czasami, natomiast pozostałe 50% osób twierdzi, że nie ma mowy o żadnych awariach.

Zadowalające wsparcie techniczne

Odpowiedzi ankietowanych wskazują, że nie mają oni większych powodów do narzekania na poziom wsparcia technicznego ze strony dostawców przemysłowych systemów bezpieczeństwa. 55% osób jest zadowolonych ze wsparcia technicznego i wystawia swoim dostawcom ocenę dobrą, a 16% – nawet bardzo dobrą.

Osoby pytane chwalą dostawców i doceniają takie aspekty, jak: doskonały kontakt telefoniczny i osobisty, szybka reakcja, stała opieka techniczna, dostępność różnorodnych materiałów informacyjnych, wyczerpujące odpowiedzi na wszystkie nurtujące pytania (również na temat produktów), profesjonalizm, służenie pomocą i radą w każdej sytuacji, fachowe doradztwo w doborze nowych rozwiązań oraz podczas instalacji itd.

Jedna piąta odpowiadających ocenia poziom wsparcia technicznego średnio, 6% – źle, a pozostałe 4% – bardzo źle. Osoby te są rozczarowane głównie słabą komunikacją z dostawcami, niechęcią do udzielania przez nich informacji i służenia pomocą, a ponadto zarzucają im brak kompetencji.

Dobra passa na rynku wciąż trwa

Zdaniem Pawła Auguściuka, inżyniera projektu i sprzedaży – Polska Centralna z firmy Automatech, do niedawna rynek związany z bezpieczeństwem maszynowym był dosyć ograniczony przez niewiedzę użytkowników i producentów maszyn i ich lekceważące podejście do tematu. Działanie w tej branży wiązało się z koniecznością uświadamiania ich zarówno o zagrożeniach na maszynach, jak i korzyściach wynikających z dostosowania urządzeń do standardów europejskich, a co za tym idzie – także zastosowaniem certyfikowanych elementów i układów bezpieczeństwa. Wprowadzenie nowej dyrektywy maszynowej 2006/42/WE (w Polsce w 2010 r.) rozpoczęło okres koniunktury na rynku ze względu na jej duże nagłośnienie.

Z wypowiedzi zebranych wśród ankietowanych dostawców wynika, że wraz z początkiem 2013 r. wzrosła liczba sprzedanych przez nich komponentów bezpieczeństwa w porównaniu z rokiem poprzednim. Twierdzi tak aż 75% pytanych osób. Pozostała część uważa, że sytuacja nie uległa zmianie.

Ta sama grupa dostawców biorąca udział w naszym sondażu została poproszona również o ocenę bieżącej koniunktury na polskim rynku omawianych urządzeń. Trzy czwarte dostawców jest przekonanych, że zasługuje ona na ocenę dobrą, natomiast reszta ankietowanych oceniła ją jako bardzo dobrą.

Równie optymistyczne jest podejście dostawców do kwestii sprzedaży oferowanych komponentów bezpieczeństwa. Większość z nich (75%) nie ma żadnych wątpliwości, że w najbliższych miesiącach/latach zwiększy się sprzedaż. Jest to naturalna konsekwencja wzrostu świadomości klientów dotyczącej zagadnień związanych z bezpieczeństwem w kontekście użytkowanych maszyn oraz coraz szerszą wiedzą na temat obowiązujących wymagań i zagrożeń stwarzanych przez maszyny. Natomiast w opinii pozostałych 25% osób sprzedaż nie ulegnie zmianie.

Główny rynek zbytu

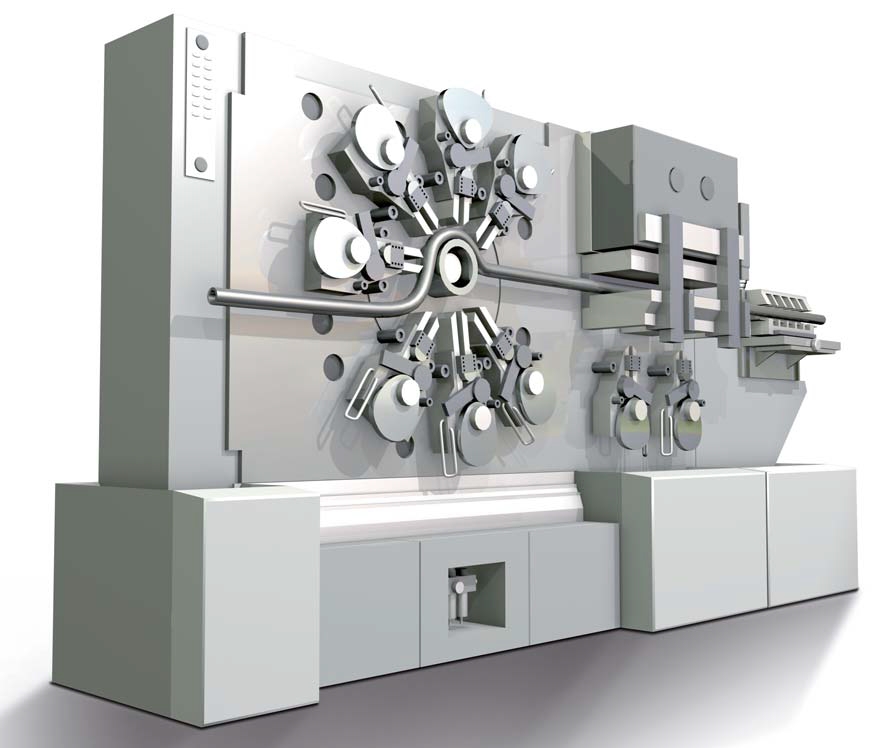

– Głównym rynkiem zbytu w dziedzinie układów bezpieczeństwa są producenci maszyn, a w szczególności tych stwarzających największe zagrożenie, jak np. prasy – uważa Paweł Auguściuk. – Kolejnym dużym odbiorcą są użytkownicy należący do dużych światowych korporacji, których wiarygodność i sprzedaż również w dużej mierze zależy od nagłośnionych wypadków w ich zakładach. Również koszty odszkodowań wypłacanych ofiarom mają coraz większy wpływ na ich zainteresowanie tematem zgodności maszyn z dyrektywą i normami.

A jakie zdanie na temat głównych odbiorców komponentów bezpieczeństwa mają nasi ankietowani? Otóż okazuje się, że wśród najwyżej typowanych odpowiedzi udzielonych przez użytkowników znalazły się: przemysł produkcyjny, produkcja maszyn i OEM oraz wspomniane wyżej prasy i obrabiarki, natomiast dostawcy za najważniejszych odbiorców uznali branżę motoryzacyjną oraz – podobnie jak pierwsza grupa ankietowanych – również przemysł produkcyjny, a także produkcję maszyn i OEM (wykres 3). W celu uzupełnienia tematu warto dodać, że w ocenie dostawców najbardziej zainteresowani systemami bezpieczeństwa są przede wszystkim producenci OEM (przemysł maszynowy) oraz klienci końcowi (zakłady przemysłowe), a także integratorzy systemów. W dalszej kolejności znaleźli się dystrybutorzy.

Dbałość o bezpieczeństwo maszyn to przejaw racjonalnego myślenia, wynikającego nie tylko z obawy przed koniecznością wypłacenia poszkodowanemu pracownikowi wysokiego odszkodowania z tytułu doznania przez niego uszczerbku na zdrowiu, ale przede wszystkim dojrzała postawa wszystkich osób odpowiedzialnych za bezpieczeństwo w miejscu pracy, zdających sobie sprawę z zagrożeń i licznych konsekwencji ponoszonych najczęściej w wyniku zaniedbań i braku elementarnej wiedzy na ten temat. Kluczowym narzędziem do kształtowania bezpieczeństwa powinna być minimalizacja ryzyka zawodowego, które nigdy nie może przekraczać poziomu świadomie akceptowalnego.

Raport powstał w oparciu o dane uzyskane z ankiety przeprowadzonej w marcu 2013 r. wśród czytelników miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych. Przy tworzeniu raportu bazowano także na informacjach pochodzących od producentów oraz dostawców komponentów bezpieczeństwa. Raport nie odzwierciedla pełnego obrazu rynku.

Za pomoc w opracowaniu raportu szczególnie dziękujemy firmom: Astor (www.astor.com.pl), Automatech (www.automatech.pl), Elokon (www.elokon.pl), Pilz (www.pilz.pl) oraz Omron Electronics (www.omron.pl). Dziękujemy również wszystkim Dostawcom oraz Czytelnikom miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych, którzy wzięli udział w ankiecie redakcyjnej.

Autor: Agata Grabowska