Jaki jest właściwy luz pomiędzy czopem wału a łożyskiem, w którym się porusza? Odpowiedź brzmi: to zależy od zastosowania.

Wiele osób, odpowiadając na pytanie o luz łożyska ślizgowego, kieruje się ogólną zasadą związaną ze średnicą wału:

-> jedna tysięczna dodać 1 na 1 cal (25,4 mm) średnicy;

-> dwie tysięczne dodać 1 na 1 cal (25,4 mm) średnicy;

-> 0,0015 cala (0,0381 mm) na 1 cal (25,4 mm) średnicy;

-> 0,002 cala (0,0508 mm) na 1 cal (25,4 mm) średnicy.

Choć wszystkie te zasady nie mogą jednocześnie być prawdziwe, wielu praktyków stosowało je i stosuje z dużym powodzeniem. Która z nich zatem, jeśli w ogóle którakolwiek, jest właściwa? Odpowiedź zależy od konkretnej aplikacji.

Jeżeli w zakładzie są stosowane silniki synchroniczne o niskiej prędkości, pewnie wiele z nich działało doskonale przy luzie dwa razy większym niż zalecany. Natomiast osoby pracujące z dwubiegunowymi silnikami petrochemicznymi wiedzą, że mogą one wibrować nawet przy nieznacznie większym luzie niż zalecany.

Jednym z pierwszych pytań, jakie należy sobie zadać, szukając właściwych wskazówek dotyczących ustalenia luzu łożyska, jest to, czy luz ten jest kątowy czy średnicowy. Należy skupić się na (całkowitym) luzie średnicowym, ponieważ można go określić, mierząc średnice wału i łożyska. Innym powodem, dla którego przy analizach układu należy stosować luz średnicowy, jest fakt, że w czasie pracy urządzenie poziome rzadko ma ten sam luz kątowy w ustawieniu na godzinie 12 lub na 6.

Kwestią, na którą należy zwrócić uwagę, jest to, że w poziomych elektrycznych urządzeniach obrotowych stosowane są najczęściej łożyska smarowane dzięki pierścieniom smarnym.

Przed wyborem rodzaju łożyska

Zalecenia dotyczące wartości luzu łożyska są bardzo zróżnicowane, co ilustruje rys. 1. Pokazano na nim zalecenia pięciu producentów i trzech innych uznanych źródeł.

Aby zrozumieć, dlaczego istnieje aż taka różnorodność wskazań, warto przyjrzeć się kilku podstawowym zasadom budowy maszyn z łożyskami ślizgowymi, zaczynając od zależności pomiędzy mocą, momentem obrotowym a prędkością.

Moment obrotowy (lb ft) = KM × 5252/obr./min

lub:

Moment obrotowy (N · m) = kW × 9550/obr./min

Im wyższy moment obrotowy (niższa prędkość i/lub wyższa wartość mocy KM/kW), tym większa średnica wału i cięższy wirnik (rotor), tym większe musi być łożysko. Ponadto im wyższa prędkość, im mniejsza średnica czopu i dłuższe łożysko, tym większy wymagany luz, aby zapewnić właściwe smarowanie.

Najważniejsze czynniki wpływające na budowę łożyska ślizgowego, w kolejności ich znaczenia, to:

-> obciążenie,

-> prędkość obwodowa czopu wału,

-> lepkość czynnika smarnego,

-> temperatura pracy.

Projektanci elektrycznych urządzeń obrotowych utrzymują ciśnienie obciążenia tulei łożyska na poziomie 1 MPa, w porównaniu z wartością 45 MPa dla silników spalinowych. W niektórych starszych silnikach stosowano nawet niższe obciążenie ciśnienia na łożysku, dlatego stare modele mają większe łożyska niż współczesne silniki o podobnych właściwościach.

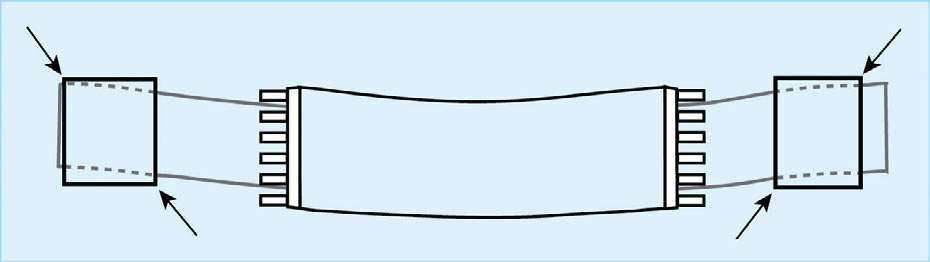

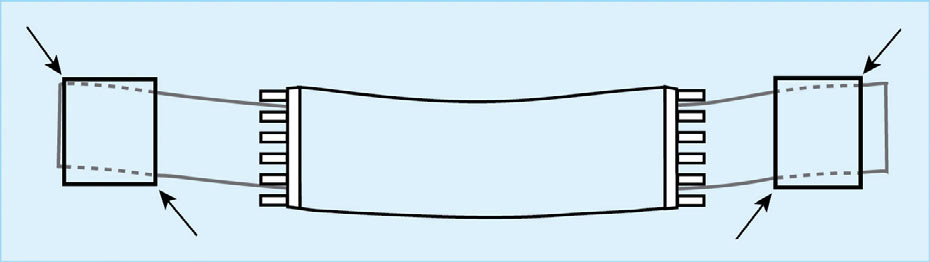

Nadmierne obciążenie może zniekształcić miękki babbit, więc powierzchnia przekroju poprzecznego łożyska rośnie proporcjonalnie do obciążenia. Wyższe wartości KM/kW oznaczają wyższy moment obrotowy i wymagają większej średnicy wału. Prędkość obwodowa zwiększa się z liczbą obrotów na minutę lub z większą średnicą wału. W przypadku hydrostatycznych łożysk cylindrycznych (łożysk ślizgowych stosowanych najczęściej w urządzeniach elektrycznych) najwyższa prędkość obwodowa to ok. 1830 m/min. Większa prędkość wymaga odpowiedniej budowy łożyska, zaczynając od 2, a następnie 4 segmentów, a także specjalnych metod smarowania (rys. 2).

Smarowanie łożyska ślizgowego w większości elektrycznych maszyn obrotowych jest zapewniane przez pierścienie smarne, które wymagają minimalnej prędkości obrotowej na poziomie 7,59 m/min, aby zapewnić wystarczające smarowanie łożyska. Należy być szczególnie ostrożnym, gdy warunki konkretnej aplikacji (np. napęd VFD) znacząco zmieniają początkową budowę łożyska. Konieczny może być system wymuszonego smarowania, a nawet podnośnik hydrauliczny, który umieści wał na warstwie smaru przed rozpoczęciem pracy.

Jeśli dopuszczalna prędkość obwodowa ogranicza średnicę czopu, projektant musi zwiększyć długość łożyska ślizgowego. To prowadzi do uwzględnienia stosunku długości łożyska do średnicy (l/d). Z przyczyn ekonomicznych preferowany jest stosunek 1:1, np. łożysko o średnicy otworu równej 3 cale (76,2 mm) i długości 3 cale.

Dłuższe proporcjonalnie łożyska mają swoje wady:

-> mniej smaru wydostaje się z łożyska = wyższa temperatura łożyska,

-> odchylenie wału = kontakt ukośny z końcami łożyska,

-> dłuższe urządzenie = wyższe koszty produkcji.

Im dłuższy i cięższy wirnik lub bardziej elastyczny wał, tym bardziej prawdopodobne staje się odkształcenie wału (rys. 3). Odkształcenie może zmusić projektanta do zwiększenia luzu pomiędzy łożyskiem ślizgowym a czopem. Dłuższe łożyska również wymagają dłuższych czopów, co z kolei wymaga dłuższych opraw łożyskowych i w rezultacie większych urządzeń.

Lepkość smaru wpływa w mniejszym stopniu niż obciążenie lub prędkość obwodowa, niemniej trzeba wziąć

ją pod uwagę. Instrukcja producenta określa zalecane smary dla danego urządzenia i należy jej przestrzegać, chyba że wprowadzono modyfikację łożyska. Czasem urządzenia dwubiegunowe pracują lepiej przy użyciu smarów o niższej lepkości, ale zmiany należy wdrażać w porozumieniu z producentem lub centrum serwisowym, a także zachować szczególną ostrożność.

Dlaczego urządzenia pionowe zachowują się inaczej?

Po pierwsze w przypadku urządzenia pionowego ten sam wał obrotowy i ciężki wirnik nie powodują odchylenia wału, jak miałoby to miejsce w przypadku urządzenia poziomego. Podczas gdy wał spoczywa na dole poziomego łożyska, jest on zawieszony mniej więcej pośrodku pionowego łożyska oporowego, nie ma więc kątowego opadania, którym należałoby się martwić.

Ponadto łożyska prowadzące do pionowych urządzeń z łożyskami ślizgowymi wymagają znacznie mniej luzu niż przy urządzeniach poziomych o podobnej średnicy czopu. Jeśli luz kątowy jest wystarczający dla środka smarnego, pionowe łożysko prowadzące nie wymaga dodatkowego luzu. Stosowane wskazówki można uzyskać u producenta lub w centrum serwisowym.

Uszczelnienia labiryntowe

W przypadku uszczelnień labiryntowych najlepsza zasada mówi, że jego luz powinien być nieco większy niż luz łożyska. Im bliżej wału znajduje się uszczelka, tym lepsze uszczelnienie. Oczywiście, jeśli będzie go dotykać, zarówno wał, jak i uszczelka mogą zostać uszkodzone, co zwiększy temperaturę i poziom wibracji (szczególnie osiowo w miejscu styku). Zamiast określać luz uszczelnienia labiryntowego na podstawie średnicy wału, lepiej określać je na podstawie luzu łożyska ślizgowego. Dobrą wskazówką stosowaną przez kilku producentów jest 0,0020,004 cali (0,05 do 0,1 mm) z większym luzem kątowym niż łożysko. Oczywiście dla danej średnicy wału luz uszczelki labiryntowej do urządzeń pionowych może być mniejszy niż w przypadku podobnego urządzenia poziomego.

Podsumowanie

W obiegu dostępnych jest wiele tabel z zalecanymi wartościami luzu łożysk ślizgowych. Niektóre z nich dotyczą konkretnych typów silników, np. wolnych silników synchronicznych, i nie należy ich stosować powszechnie.

Ogólnie rzecz biorąc, stosuje się kilka zasad:

-> wolniejsze silniki mogą pracować z mniejszym luzem,

-> dłuższe łożyska wymagają większego luzu,

-> pionowe łożyska ślizgowe wymagają mniej luzu,

-> łożyska ślizgowe silników hermetycznych wymagają mniej luzu,

-> uszczelnienia labiryntowe powinny znajdować się jak najbliżej wału bez dotykania go.

Należy jednocześnie pamiętać, że jeżeli jakaś zasada sprawdza się w przypadku konkretnych silników stosowanych w zakładzie, trzeba uważać, pracując z innymi typami urządzeń z łożyskami ślizgowymi. Przykładami są urządzenia dwubiegunowe o niskich prędkościach, urządzenia o różnym stosunku długości do średnicy lub urządzenia pionowe. W tych przypadkach pomoc można uzyskać u producenta lub w centrum serwisowym.

Autor: Chuck Yung jest starszym specjalistą wsparcia technicznego w Electrical Apparatus Service Association (EASA).

Tekst pochodzi z nr 6/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.